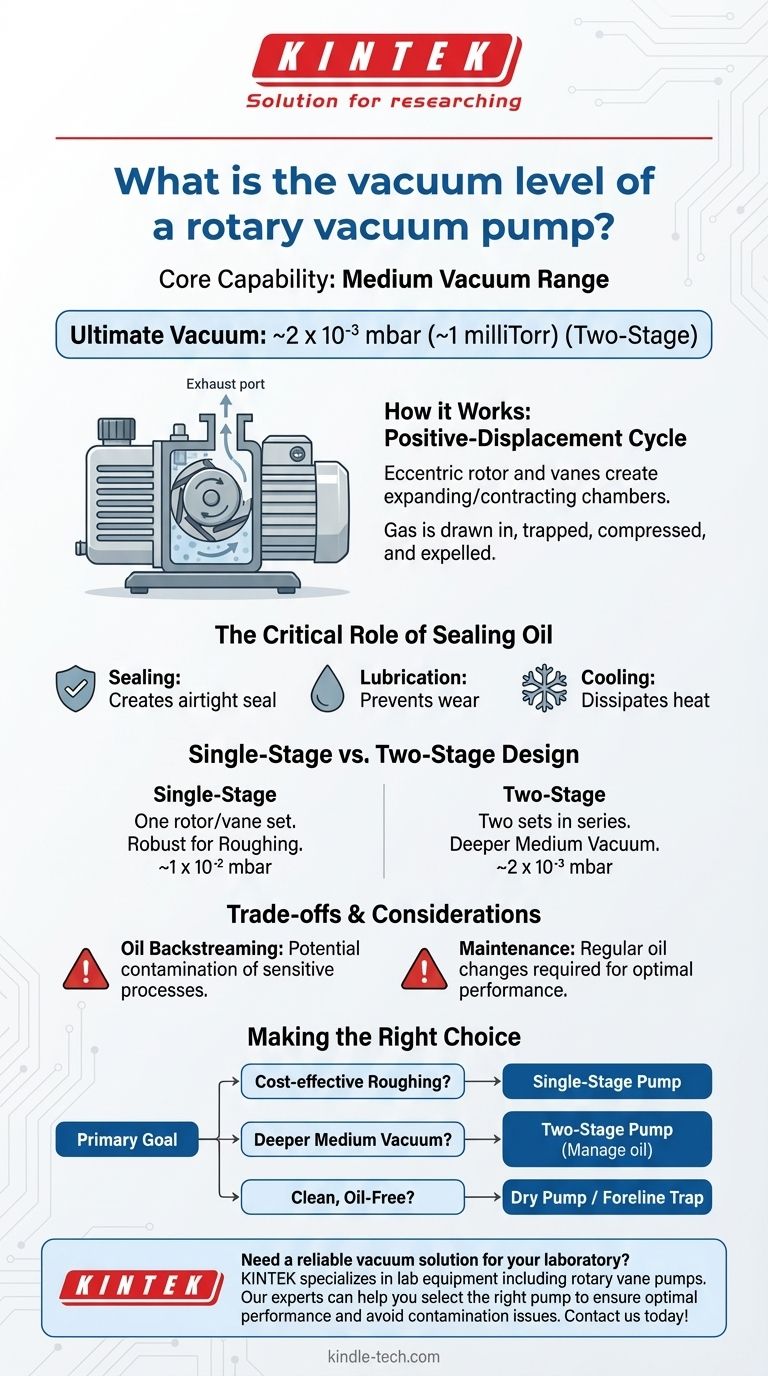

Im Kern kann eine ölabgedichtete Drehschieber-Vakuumpumpe typischerweise ein Endvakuum von bis zu 2 x 10⁻³ mbar erreichen, was ungefähr 1 MilliTorr entspricht. Diese Fähigkeit positioniert sie fest im mittleren Vakuumbereich und macht sie äußerst effektiv für eine Vielzahl von Industrie- und Laboranwendungen. Das spezifische Niveau hängt davon ab, ob es sich um ein einstufiges oder zweistufiges Design handelt.

Das Vakuumniveau einer Drehschieberpumpe ist ein direktes Ergebnis ihres ölabgedichteten Verdrängermechanismus. Während dieses Design robust und effizient für die Erzeugung eines mittleren Vakuums ist, ist das Verständnis der Rolle und Grenzen des Öls der kritischste Faktor, um zu bestimmen, ob diese Pumpe für Ihre Anwendung geeignet ist.

Wie eine Drehschieberpumpe ein Vakuum erzeugt

Eine Drehschieberpumpe arbeitet nach einem einfachen und effektiven mechanischen Prinzip, um Gasmoleküle aus einem abgedichteten Volumen zu entfernen.

Das mechanische Grundprinzip

Die Pumpe besteht aus einem zylindrischen Gehäuse (Stator) mit einem exzentrisch darin montierten Rotor. Dieser Rotor enthält Schlitze mit gleitenden Schiebern, die durch Federn oder Zentrifugalkraft nach außen gedrückt werden.

Wenn sich der Rotor dreht, gleiten die Schieber kontinuierlich entlang der Innenwand des Gehäuses. Dadurch entstehen sich ausdehnende und zusammenziehende Kammern zwischen den Schiebern, dem Rotor und der Gehäusewand.

Der Verdrängerzyklus

Gas vom Einlassanschluss wird in eine Kammer gesaugt, während sich deren Volumen ausdehnt. Während sich der Rotor weiterdreht, wird diese Kammer vom Einlass abgedichtet.

Das eingefangene Gas wird dann komprimiert, da das Kammervolumen aufgrund der exzentrischen Platzierung des Rotors abnimmt. Schließlich wird das komprimierte Gas durch den Auslassanschluss ausgestoßen.

Die entscheidende Rolle des Dichtöls

Das "Endvakuum" ist nicht nur eine Funktion der Mechanik; es hängt stark vom speziell formulierten Öl ab, das in der Pumpe verwendet wird.

Die perfekte Abdichtung schaffen

Das Öl mit niedrigem Dampfdruck füllt die mikroskopisch kleinen Spalte zwischen den Schieberspitzen und der Gehäusewand. Dies erzeugt eine luftdichte Abdichtung, die für die Vermeidung von Lecks und das Erreichen eines tiefen Vakuums unerlässlich ist.

Schmierung und Kühlung

Neben der Abdichtung erfüllt das Öl zwei weitere wichtige Funktionen. Es schmiert alle beweglichen Teile, um Verschleiß vorzubeugen und einen reibungslosen Betrieb zu gewährleisten.

Es hilft auch, die während des Gaskompressionszyklus erzeugte Wärme abzuleiten, wodurch ein Überhitzen der Pumpe verhindert wird.

Faktoren, die das Endvakuum bestimmen

Nicht alle Drehschieberpumpen sind gleich. Das endgültige Vakuumniveau wird hauptsächlich durch die Konfiguration der Pumpe bestimmt.

Einstufige Pumpen

Eine einstufige Pumpe verfügt über einen Satz Rotor und Schieber. Sie komprimiert das Gas vom Einlassdruck auf den atmosphärischen Druck in einer einzigen Umdrehung, was sie zu einer robusten und gängigen Wahl für Vorpumpanwendungen macht.

Zweistufige Pumpen

Eine zweistufige Pumpe ist im Wesentlichen zwei einstufige Pumpen, die in Reihe innerhalb desselben Gehäuses verbunden sind. Der Auslass der ersten Stufe wird zum Einlass der zweiten Stufe.

Dieses Design ermöglicht es der zweiten Stufe, mit der Komprimierung von Gas zu beginnen, das bereits einen reduzierten Druck aufweist. Dies verbessert das Endvakuumniveau, das die Pumpe erreichen kann, erheblich, oft um eine Größenordnung oder mehr.

Verständnis der Kompromisse

Obwohl effektiv, hat das ölabgedichtete Design inhärente Einschränkungen, die für jede empfindliche Anwendung kritisch zu berücksichtigen sind.

Ölrückströmung und Kontamination

Der größte Nachteil ist das Potenzial, dass Öldampf von der Pumpe zurück in die Vakuumkammer gelangt. Dieses Phänomen, bekannt als Rückströmung, kann empfindliche Proben oder Prozesse kontaminieren.

Wartungsanforderungen

Das Öl in der Pumpe verschlechtert sich mit der Zeit und muss regelmäßig gewechselt werden. Andernfalls führt dies zu einer schlechten Vakuumleistung und potenziellen Schäden an der Pumpe.

Eignung als "Vorpumpe"

Aufgrund dieser Einschränkungen werden Drehschieberpumpen am häufigsten als Vorpumpen oder Backing-Pumpen eingesetzt. Sie leisten die anfängliche Arbeit, um ein System vom atmosphärischen Druck in den mittleren Vakuumbereich zu bringen.

Von dort übernimmt eine andere Art von Hochvakuumpumpe (wie eine Turbomolekular- oder Diffusionspumpe), die nicht bei atmosphärischem Druck betrieben werden kann, um ein viel tieferes Vakuum zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Vakuumtechnologie beginnt mit dem Verständnis Ihres letztendlichen Ziels.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Vorpumpen liegt: Eine einstufige Drehschieberpumpe ist ein ausgezeichnetes Arbeitstier, um ein System auf ein mittleres Vakuumniveau zu bringen oder eine Hochvakuumpumpe zu unterstützen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen eines tieferen mittleren Vakuums liegt: Eine zweistufige Drehschieberpumpe ist die überlegene Wahl, aber Sie müssen das Öl in Ihrem System weiterhin berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, ölfreien Umgebung liegt: Sie müssen entweder eine Vorleitungsfalle verwenden, um die Ölrückströmung zu mindern, oder eine völlig andere "trockene" Pumpentechnologie wählen, wie z. B. eine Membran- oder Scrollpumpe.

Das Verständnis des Mechanismus dieser Pumpe und ihrer grundlegenden Abhängigkeit von Öl ist der Schlüssel zu ihrem erfolgreichen Einsatz in Ihrer Arbeit.

Zusammenfassungstabelle:

| Merkmal | Einstufige Pumpe | Zweistufige Pumpe |

|---|---|---|

| Endvakuum | ~1 x 10⁻² mbar | ~2 x 10⁻³ mbar (1 MilliTorr) |

| Primäre Verwendung | Vorpumpanwendungen | Tieferes mittleres Vakuum |

| Ölabhängigkeit | Hoch (Abdichtung, Schmierung) | Hoch (Abdichtung, Schmierung) |

| Wichtige Überlegung | Kostengünstig für die anfängliche Evakuierung | Besseres Endvakuum, aber Potenzial für Ölverunreinigung |

Benötigen Sie eine zuverlässige Vakuumlösung für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Drehschieberpumpen für effizientes Vorpumpen und mittlere Vakuumanwendungen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Pumpe, um optimale Leistung zu gewährleisten und Kontaminationsprobleme zu vermeiden. Kontaktieren Sie uns noch heute, um Ihre spezifischen Vakuumanforderungen zu besprechen und die Fähigkeiten Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Wie beeinflusst der Entgasungsschritt in einem Vakuumtrockenschrank die Qualität von geformten F-LSR-Bauteilen? Erhöhung der Materialfestigkeit

- Welche Rolle spielt ein Vakuumtrockenschrank im Gießprozess von PEO-basierten Polymerelektrolytmembranen?

- Welche Rolle spielt ein industrieller Vakuumtrockenschrank bei der Synthese von Y3Si2C2? Verhindert Oxidation & Gewährleistet Reinheit

- Kann ich Kupfer ohne Flussmittel auf Kupfer löten? Die entscheidende Rolle des Flussmittels für eine starke Verbindung

- Wie wird eine Vakuumheizung zur Trocknung von Festkörperbatterie-Kathoden eingesetzt? Optimieren Sie die Trocknung für eine überlegene Batterieleistung

- Warum wird ein Hochtemperatur-Muffelofen für die Lösungsglühung von AFA-Stahl verwendet? Optimieren Sie Ihre sCO2-Expositionsversuche

- Welche Materialien können einsatzgehärtet werden? Die Wahl des richtigen Stahls für eine harte Schale und einen zähen Kern

- Welche Rolle spielt ein Hochtemperatur-Muffelofen beim Kriech-Ermüdungsprüfung von Legierung 709? Wesentliche Präzisionswerkzeuge