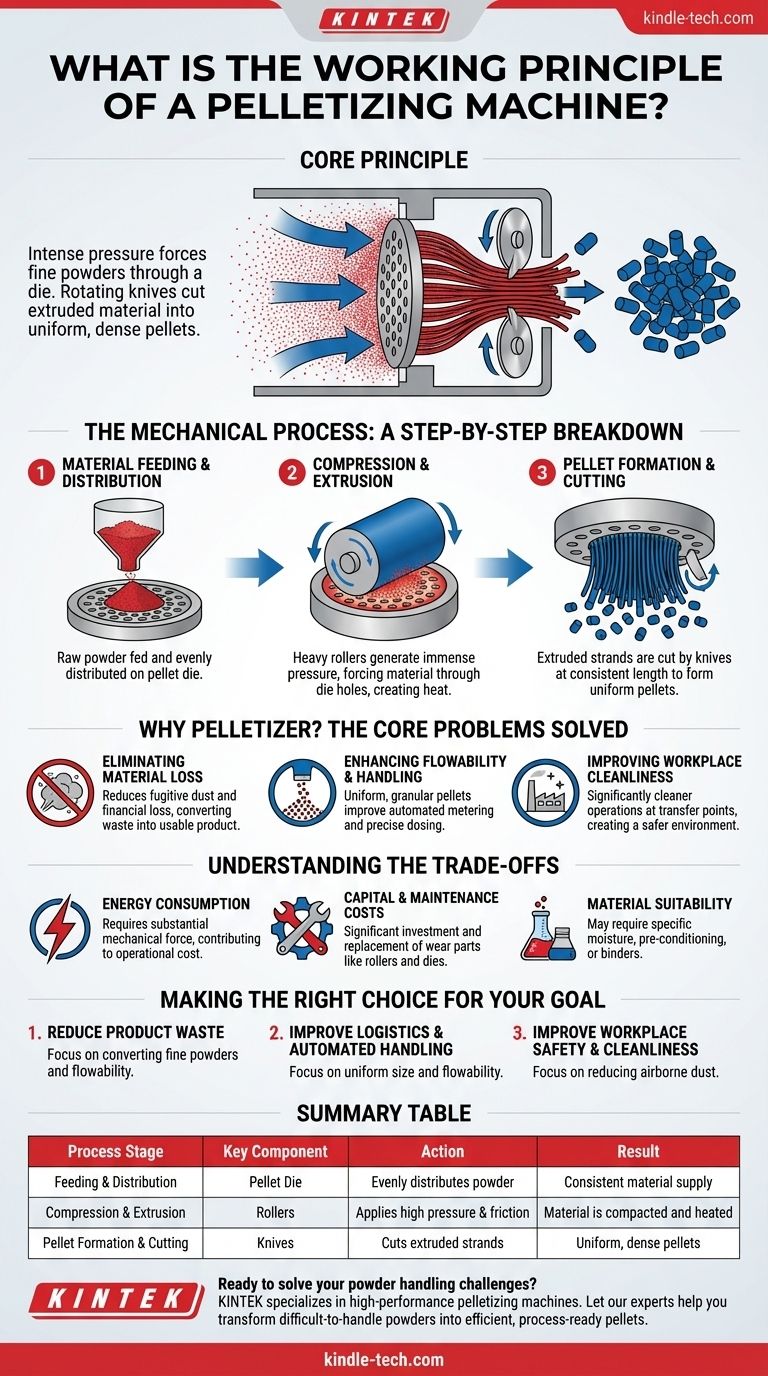

Im Grunde funktioniert eine Pelletieranlage, indem sie intensiven mechanischen Druck verwendet, um feine, pulverförmige Materialien durch die Löcher einer perforierten Metallplatte, bekannt als Matrize (oder Form), zu pressen. Während das Material durch diese Löcher extrudiert wird, schneidet ein rotierendes Messer es in kleine, dichte, gleichmäßige Granulate, die als Pellets bezeichnet werden.

Der grundlegende Zweck der Pelletierung besteht nicht nur darin, die Form eines Materials zu verändern, sondern seine physikalischen Eigenschaften zu transformieren. Sie wandelt staubige, schwer handhabbare Pulver in dichte, fließfähige Pellets um, wodurch Abfall drastisch reduziert und die betriebliche Effizienz verbessert wird.

Der mechanische Prozess: Eine schrittweise Aufschlüsselung

Um zu verstehen, wie diese Transformation stattfindet, ist es am besten, den Prozess als eine Abfolge unterschiedlicher mechanischer Aktionen innerhalb der Pelletierkammer zu betrachten.

Materialzuführung und -verteilung

Zuerst wird der Rohstoff – typischerweise ein feines Pulver oder gemahlenes Material – in die Pelletierkammer eingeführt. Im Inneren wird es gleichmäßig auf der Oberfläche der Pellet-Matrize verteilt, um eine konstante Zufuhr für die Kompressionsstufe zu gewährleisten.

Kompression und Extrusion

Dies ist das Herzstück des Prozesses. Ein Satz schwerer Rollen rotiert über die Oberfläche der Matrize. Diese Aktion erzeugt immensen Druck und presst das Ausgangsmaterial in und durch die kleinen Löcher der Matrize. Die Kombination aus Druck und Reibung erwärmt das Material, was dazu beitragen kann, die Partikel miteinander zu verbinden.

Pelletbildung und Schneiden

Während das verdichtete Material auf der anderen Seite der Matrizenlöcher herausgedrückt wird, tritt es als lange, dichte Stränge aus. Ein Satz präzise eingestellter Messer schneidet diese Stränge dann auf eine konstante Länge, was zu den endgültigen, gleichmäßigen Pellets führt.

Warum pelletieren? Die gelösten Kernprobleme

Das Verständnis der Mechanik ist nur die halbe Miete. Der wahre Wert der Pelletierung liegt in den betrieblichen Problemen, die sie löst, weshalb sie in Branchen von Mineralien bis hin zu Spezialchemikalien eingesetzt wird.

Beseitigung von Materialverlusten

Feine Pulver neigen dazu, zu Staub in der Luft zu werden. Dieses flüchtige Material stellt einen direkten finanziellen Verlust dar und kann erhebliche Herausforderungen bei der Sauberhaltung verursachen. Durch die Umwandlung von Pulver in dichte Pellets reduziert dieser Prozess den Staub dramatisch und stellt sicher, dass mehr von Ihrem Rohmaterial zu einem nutzbaren Endprodukt wird.

Verbesserung der Fließfähigkeit und Handhabung

Pulver sind notorisch schwer zu handhaben; sie können verklumpen, in Trichtern brückenbilden und sind schwer genau zu dosieren. Pellets mit ihrer gleichmäßigen, körnigen Form sind von Natur aus besser fließfähig. Dies ermöglicht eine präzise, automatisierte Dosierung und Abmessung, was für viele industrielle Prozesse von entscheidender Bedeutung ist.

Verbesserung der Sauberkeit am Arbeitsplatz

Die Reduzierung von flüchtigem Staub wirkt sich direkt auf die Umgebung der Anlage aus. Betriebe, die Pellets anstelle von Pulvern verwenden, sind deutlich sauberer, insbesondere an Abwurf- und Übergabestellen für Material, was zu einem effizienteren und angenehmeren Arbeitsbereich führt.

Verständnis der Kompromisse

Obwohl die Pelletierung sehr vorteilhaft ist, handelt es sich um einen bedeutenden industriellen Prozess mit inhärenten Überlegungen. Objektivität erfordert deren Anerkennung.

Energieverbrauch

Die mechanische Kraft, die zum Verdichten und Extrudieren von Material erforderlich ist, ist beträchtlich. Pelletieranlagen können erhebliche Energieverbraucher sein, was sich auf die gesamten Betriebskosten auswirkt.

Kapital- und Wartungskosten

Dabei handelt es sich um robuste, hochbelastbare Maschinen, die eine erhebliche Kapitalinvestition darstellen. Schlüsselkomponenten wie die Rollen und Matrizen sind Verschleißteile, die regelmäßige Wartung und eventuellen Austausch erfordern, was die laufenden Betriebskosten erhöht.

Materialeignung

Nicht alle Materialien können in ihrem Rohzustand leicht pelletiert werden. Einige erfordern möglicherweise einen bestimmten Feuchtigkeitsgehalt, eine Vorbehandlung oder die Zugabe eines Bindemittels, um ein stabiles Pellet zu bilden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Integration der Pelletierung hängt vollständig von dem Problem ab, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Produktverlusten liegt: Die Pelletierung ist äußerst wirksam bei der Umwandlung von feinen Pulvern, die sonst als Staub verloren gingen, in ein wertvolles, nutzbares Produkt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Logistik und der automatisierten Handhabung liegt: Die einheitliche Größe und die hohe Fließfähigkeit von Pellets sind ideal für präzise Dosier-, Mess- und Fördersysteme.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit und Sauberkeit am Arbeitsplatz liegt: Die erhebliche Reduzierung von Staub in der Luft macht die Pelletierung zu einer Schlüsselstrategie für die Schaffung einer saubereren, sichereren Betriebsumgebung.

Letztendlich ist die Pelletierung ein Prozess, der eine Rohstoffbelastung in einen prozessbereiten Vermögenswert umwandelt.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselkomponente | Aktion | Ergebnis |

|---|---|---|---|

| Zuführung & Verteilung | Pellet-Matrize | Verteilt Pulver gleichmäßig | Konstante Materialzufuhr |

| Kompression & Extrusion | Rollen | Übt hohen Druck & Reibung aus | Material wird verdichtet und erwärmt |

| Pelletbildung & Schneiden | Messer | Schneidet extrudierte Stränge | Gleichmäßige, dichte Pellets |

Bereit, Ihre Herausforderungen bei der Pulverhandhabung zu lösen? KINTEK ist spezialisiert auf Hochleistungs-Pelletieranlagen und Laborgeräte, die zur Reduzierung von Abfall, zur Verbesserung der Fließfähigkeit und zur Schaffung eines saubereren Arbeitsplatzes entwickelt wurden. Lassen Sie sich von unseren Experten dabei unterstützen, schwer handhabbare Pulver in effiziente, prozessbereite Pellets umzuwandeln. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Ringpressform für Laboranwendungen

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Was sind die verschiedenen Teile einer Einstech-Tablettenpresse? Die Kernkomponenten erklärt

- Was ist der Zweck einer Pelletieranlage? Abfall in wertvolle, dichte Pellets umwandeln

- Wofür werden Pillenpressen verwendet? Verwandlung von Pulvern in präzise Tabletten für Medizin, Nahrungsergänzungsmittel und mehr

- Wie verlängert ein mechanischer Pelletierer die Lebensdauer von Kalzium-basierten Adsorptionsmitteln? Maximieren Sie die Haltbarkeit Ihres Adsorptionsmittels

- Was sind die Vorteile einer Tablettenpresse? Erzielen Sie eine schnelle, konsistente Produktion

- Wozu dient eine Biomasse-Pelletmaschine? Verwandeln Sie Abfall in Brennstoff, Futter und Einstreu

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Was sind die beiden Klassifizierungen von Tablettenpressen? Einzelstempelpresse vs. Rundlaufpresse erklärt