Die Pyrolyse von Altreifen ist ein thermischer Zersetzungsprozess, der Altreifen in wertvolle Produkte wie Heizöl, Ruß, nicht kondensierbares Gas und Stahldraht umwandelt. Bei diesem Verfahren werden Altreifen in einer versiegelten, sauerstofffreien Umgebung erhitzt, wodurch der Gummi in kleinere Moleküle zerfällt. Die daraus resultierenden Produkte finden vielfältige industrielle Anwendungen und machen die Pyrolyse zu einer umweltfreundlichen und effizienten Recyclingmethode. Der Prozess hängt stark von Faktoren wie Temperatur, Reaktordesign und Reifenzusammensetzung ab, die die Qualität und Ausbeute der Endprodukte beeinflussen.

Wichtige Punkte erklärt:

-

Definition der Altreifenpyrolyse

Die Pyrolyse von Altreifen ist ein thermochemischer Prozess, bei dem Altreifen unter Abwesenheit von Sauerstoff erhitzt werden, wodurch der Gummi in kleinere Moleküle zerfällt. Bei diesem Prozess werden die langen Polymerketten im Gummi in Monomere, Biopolymere und Fragmente zerlegt, die sich dann wieder zu nützlichen Produkten wie Heizöl, Ruß und Gas verbinden. -

Funktionsprinzip

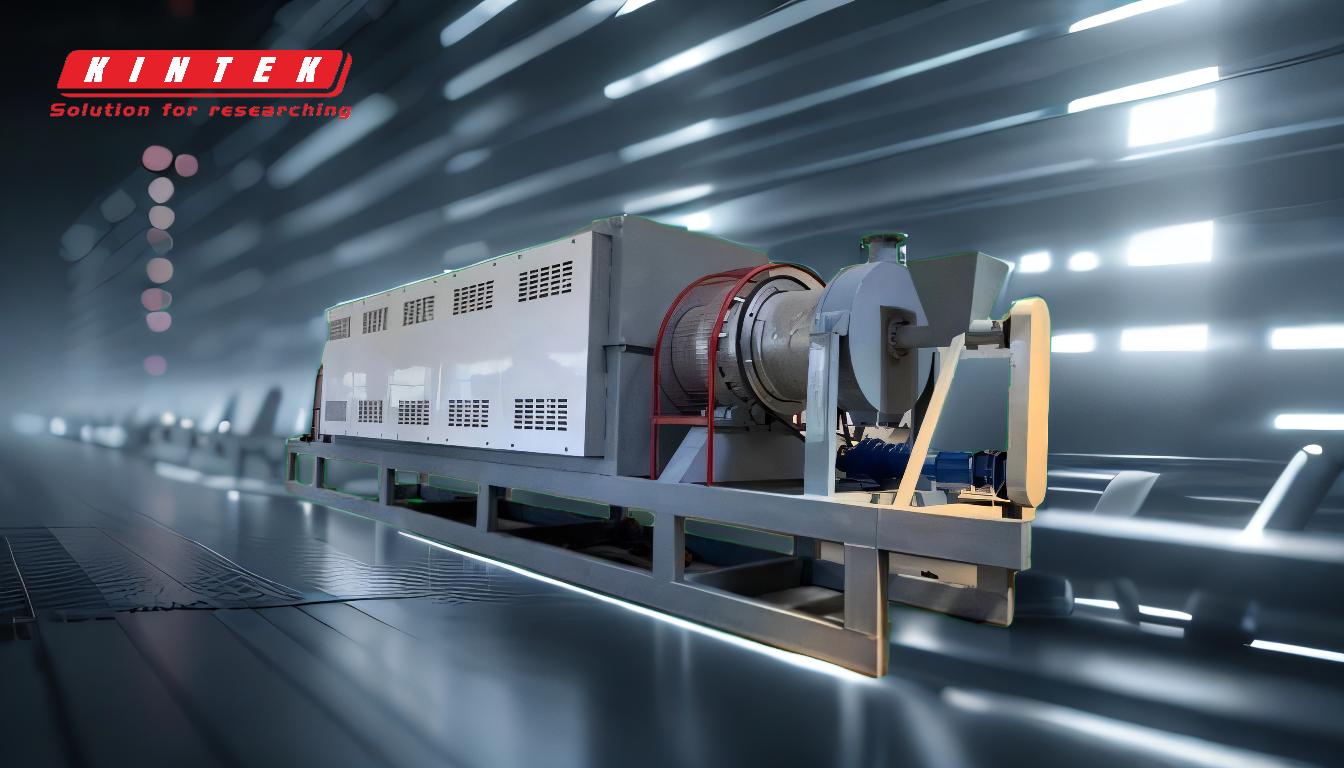

- Altreifen werden in einen Pyrolysereaktor, typischerweise einen Drehrohrofen, gegeben, der versiegelt ist, um das Eindringen von Sauerstoff zu verhindern.

- Der Reaktor wird erhitzt, wodurch der Gummi anaerob gecrackt wird.

- Der Reaktor dreht sich, um eine gleichmäßige Erwärmung und effiziente Pyrolyse der Reifen zu gewährleisten.

-

Endprodukte

Der Pyrolyseprozess liefert mehrere wertvolle Produkte:- Heizöl: Ein flüssiges Produkt, das als Industriebrennstoff verwendet oder weiter raffiniert werden kann.

- Ruß: Ein fester Rückstand, der bei der Herstellung von Gummiprodukten, Tinten und Beschichtungen verwendet wird.

- Nicht kondensierbares Gas: Ein gasförmiges Nebenprodukt, das als Brennstoff für den Pyrolyseprozess selbst verwendet werden kann.

- Stahldraht: Wird bei der Vorbehandlung gewonnen und kann verkauft oder für andere industrielle Zwecke recycelt werden.

-

Prozessschritte

Der Pyrolyseprozess von Altreifen umfasst mehrere Schlüsselschritte:- Vorbehandlung: Reifen werden geschreddert und einer magnetischen Trennung unterzogen, um Stahldrähte zu entfernen.

- Depolymerisation: Die zerkleinerten Reifen werden im Reaktor erhitzt, wodurch der Gummi zerfällt.

- Knacken: Die Gummifragmente zerfallen weiter in kleinere Moleküle.

- Wärmeaustausch: Die Gase und Dämpfe werden gekühlt, um das Heizöl zu kondensieren.

- Schlackenaustrag: Der verbleibende feste Rückstand (Ruß) wird automatisch ausgetragen.

-

Vorteile für die Umwelt

- Der Prozess ist umweltfreundlich, da keine schädlichen Emissionen oder Abfälle entstehen.

- Es recycelt 100 % der Altreifen und reduziert so den Mülldeponieverbrauch und die Umweltverschmutzung.

- Die Endprodukte sind wertvolle Rohstoffe, die in verschiedenen Industrien neue Ressourcen ersetzen können.

-

Faktoren, die den Prozess beeinflussen

- Temperatur: Die Pyrolysetemperatur beeinflusst maßgeblich die Zusammensetzung und Ausbeute der Endprodukte.

- Reaktordesign: Der Typ des Reaktors (z. B. Drehrohrofen) und seine Effizienz beeinflussen die Gleichmäßigkeit der Erwärmung und die Produktqualität.

- Reifenzusammensetzung: Die bei der Reifenherstellung verwendeten Materialien (z. B. Naturkautschuk, Synthesekautschuk, Additive) beeinflussen die Pyrolyseergebnisse.

-

Anwendungen von Pyrolyseprodukten

- Heizöl: Wird als Alternative zu herkömmlichen fossilen Brennstoffen in Industriekesseln und -öfen verwendet.

- Ruß: Wird bei der Herstellung von Reifen, Gummiwaren und Pigmenten verwendet.

- Stahldraht: Zur Verwendung in Bau und Fertigung recycelt.

- Nicht kondensierbares Gas: Stellt Energie für den Pyrolyseprozess bereit und verringert so die Abhängigkeit von externen Brennstoffquellen.

Durch die Umwandlung von Altreifen in wertvolle Ressourcen bietet die Pyrolyse eine nachhaltige Lösung für das wachsende Problem des Reifenabfalls und trägt gleichzeitig zur Kreislaufwirtschaft bei.

Übersichtstabelle:

| Aspekt | Einzelheiten |

|---|---|

| Definition | Thermische Zersetzung von Altreifen in einer sauerstofffreien Umgebung. |

| Endprodukte | Heizöl, Ruß, nicht kondensierbares Gas und Stahldraht. |

| Prozessschritte | Vorbehandlung, Depolymerisation, Cracken, Wärmeaustausch, Schlackenaustrag. |

| Vorteile für die Umwelt | Umweltfreundlich, reduziert den Mülldeponiebedarf und recycelt 100 % der Altreifen. |

| Anwendungen | Heizöl für industrielle Zwecke, Ruß für die Fertigung, Stahlrecycling. |

Entdecken Sie, wie die Pyrolyse von Altreifen Ihrem Unternehmen zugute kommen kann – Kontaktieren Sie uns noch heute für weitere Informationen!