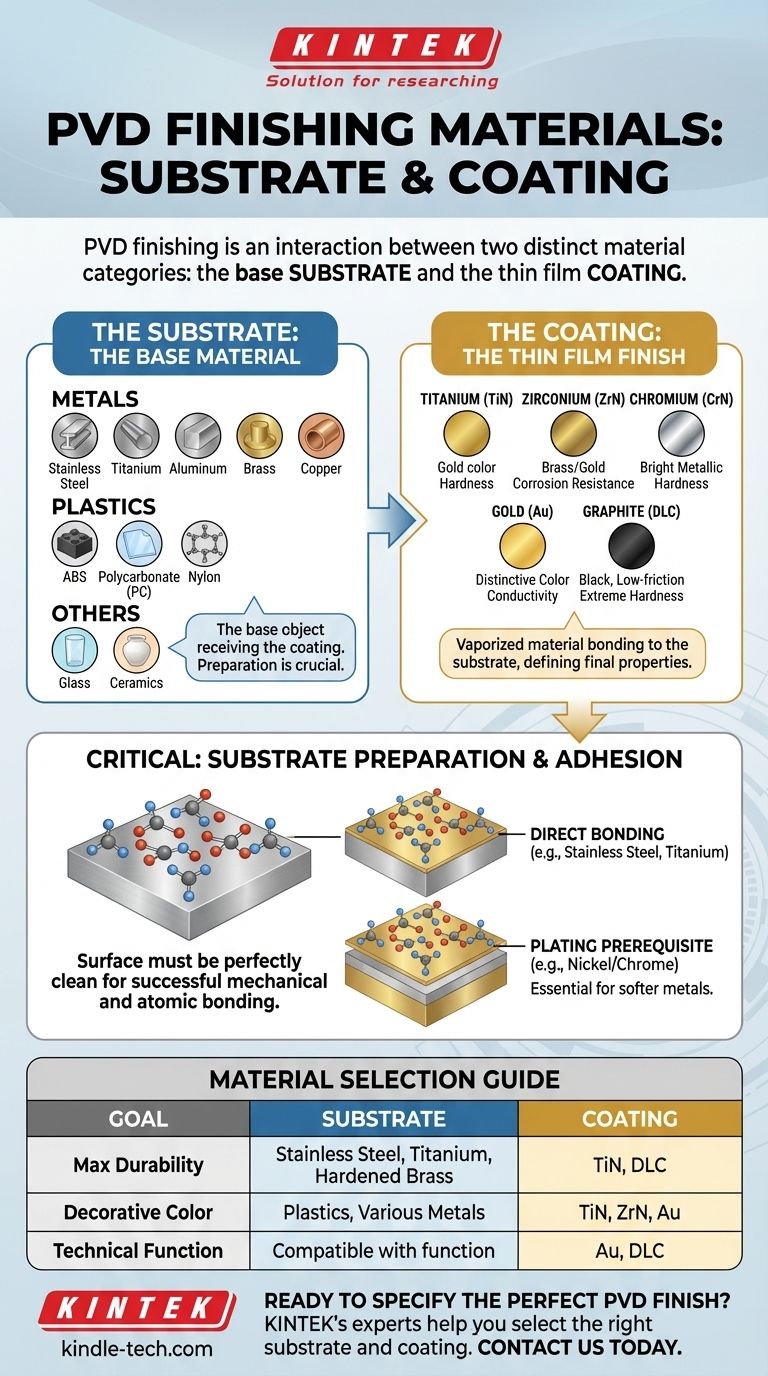

Bei der PVD-Beschichtung lassen sich die Materialien in zwei unterschiedliche Kategorien einteilen: das Substrat, also das zu beschichtende Basismaterial, und das Beschichtungsmaterial, das den dünnen, haltbaren Film auf der Oberfläche bildet. Zu den gängigen Substraten gehören Edelstahl, Titan, Messing und sogar Kunststoffe, während beliebte Beschichtungsmaterialien Verbindungen aus Titan, Zirkonium, Gold und Graphit sind. Der Erfolg des Prozesses hängt vollständig von der Wechselwirkung zwischen diesen beiden Materialgruppen ab.

Die Vielseitigkeit von PVD ermöglicht die Beschichtung einer breiten Palette von Materialien, aber der Schlüssel zu einem erfolgreichen Finish liegt nicht nur in der Beschichtung selbst, sondern auch in der Auswahl und sorgfältigen Vorbereitung des zugrunde liegenden Substrats.

Die zwei Seiten von PVD: Substrate und Beschichtungen

Die Physical Vapor Deposition (Physikalische Gasphasenabscheidung) ist ein Übertragungsprozess. Ein Material wird verdampft und dann auf ein anderes abgeschieden. Das Verständnis beider Komponenten ist wesentlich für das Verständnis des Prozesses.

Das Substrat: Das Basismaterial

Das Substrat ist die Komponente oder das Teil, das die Beschichtung erhält. Der PVD-Film ist außergewöhnlich dünn, daher sind die Eigenschaften des Substrats für die Leistung des Endprodukts von entscheidender Bedeutung.

Eine breite Palette von Materialien kann als Substrat dienen. Häufige Optionen sind:

- Metalle: Edelstahl, Titan, Aluminium, Zinklegierungen, Messing und Kupfer.

- Kunststoffe: ABS, Polycarbonat (PC), Nylon und andere Polymere werden häufig beschichtet, um eine metallische Oberfläche für dekorative oder funktionale Zwecke zu erzielen.

- Andere Materialien: Glas und Keramik können ebenfalls effektiv mit PVD beschichtet werden.

Die Beschichtung: Das Dünnschicht-Finish

Das Beschichtungsmaterial ist das Material, das im Vakuum verdampft und an das Substrat gebunden wird, wodurch die Oberflächenveredelung entsteht. Diese Materialien werden aufgrund spezifischer Eigenschaften wie Farbe, Härte oder Korrosionsbeständigkeit ausgewählt.

Die gängigsten PVD-Beschichtungsmaterialien sind:

- Titan (Ti): Wird häufig in seiner Nitratform (TiN) verwendet, die ein hartes, goldfarbenes Finish mit außergewöhnlicher Haltbarkeit bietet.

- Zirkonium (Zr): Zirkoniumnitrid (ZrN) bietet überlegene Korrosionsbeständigkeit und eine hellgelbe oder goldähnliche Farbe.

- Chrom (Cr): Chromnitrid (CrN) ist extrem hart, korrosionsbeständig und verleiht den klassischen, hellen metallischen Glanz von Chrom.

- Gold (Au): Wird wegen seiner unverwechselbaren Farbe in dekorativen Anwendungen (wie Schmuck und Uhren) und wegen seiner Leitfähigkeit in der Luft- und Raumfahrt sowie Elektronik verwendet.

- Graphit & andere Kohlenstoffformen: Werden zur Herstellung von diamantähnlichen Kohlenstoffbeschichtungen (DLC) verwendet, die außergewöhnlich hart, reibungsarm und typischerweise schwarz sind.

- Aluminium (Al) & Kupfer (Cu): Werden ebenfalls verwendet, oft in Kombination mit anderen Elementen, um bestimmte Farben und funktionelle Eigenschaften zu erzielen.

Warum die Substratvorbereitung entscheidend ist

Die PVD-Beschichtung ist nur so gut wie die Oberfläche, auf die sie aufgetragen wird. Ein schwaches Fundament führt unweigerlich zu einem fehlerhaften Finish, unabhängig von der Qualität des Beschichtungsmaterials.

Das Fundament für die Haftung

Die Bindung zwischen der Beschichtung und dem Substrat ist mechanisch und atomar. Die Substratoberfläche muss vollkommen sauber, glatt und frei von jeglichen Verunreinigungen sein. Jede Unvollkommenheit wird eine Fehlerquelle sein.

Metalle: Die ideale Leinwand

Edelstahl und Titan sind ausgezeichnete Substrate für PVD, da die Beschichtung direkt auf ihren Oberflächen mit starker Haftung abgeschieden werden kann. Ihre inhärente Härte bietet auch eine starre Grundlage für den dünnen PVD-Film.

Beschichtung als Voraussetzung

Weichere Metalle wie Messing oder Zinklegierungen weisen oft nicht die ideale Oberflächenchemie für eine direkte PVD-Bindung auf. Bei diesen Materialien wird typischerweise zuerst eine Zwischenschicht aus Nickel und/oder Chromplattierung aufgetragen. PVD haftet außergewöhnlich gut auf Chromplattierungen und erzeugt so ein hochbeständiges Endprodukt.

Beschichtung auf Kunststoffen und anderen Materialien

Bei der Beschichtung von Kunststoffen besteht das Ziel oft in der Metallisierung – der Verleihung eines metallischen Aussehens an ein Kunststoffteil. Dies erfordert spezielle Vorbehandlungsschritte, um sicherzustellen, dass das verdampfte Metall an der Polymeroberfläche haftet.

Die Kompromisse verstehen

Obwohl PVD eine äußerst vielseitige Technologie ist, ist sie keine magische Lösung. Das Verständnis ihrer Grenzen ist entscheidend für den Projekterfolg.

Es ist kein „Einheitsverfahren“

Die Wahl des Substrats bestimmt die erforderlichen Vorbereitungsschritte, was sich wiederum auf die Komplexität, die Kosten und den Zeitplan des Projekts auswirkt. Eine Direktbeschichtung auf Stahl ist weitaus unkomplizierter als ein mehrstufiger Prozess zur Metallisierung eines Kunststoffteils.

Der Mythos des „Unzerstörbaren“

PVD-Beschichtungen sind extrem hart, aber auch extrem dünn – oft nur wenige Mikrometer. Wenn das Substrat unter der Beschichtung weich ist, kann ein signifikanter Aufprall das Substrat eindellen, wodurch die harte PVD-Schicht darüber reißen oder abplatzen kann. Die Gesamtbeständigkeit ist eine Funktion des Beschichtungs- und Substratsystems.

Kosten vs. Leistung

Hochleistungs-Kombinationen, wie eine DLC-Beschichtung auf einem Titan-Uhrengehäuse, beinhalten komplexere und kostspieligere Prozesse als eine einfache dekorative Titannitrid-Beschichtung auf einem vorbeschichteten Zink-Wasserhahngriff. Die Materialwahl sowohl für das Substrat als auch für die Beschichtung beeinflusst direkt die Endkosten.

Die richtige Wahl für Ihr Ziel treffen

Um die richtigen Materialien auszuwählen, müssen Sie zuerst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Verwenden Sie eine harte Beschichtung wie Titannitrid (TiN) oder diamantähnlichen Kohlenstoff (DLC) auf einem robusten Metallsubstrat wie Edelstahl, Titan oder korrekt verchromtem Messing.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten dekorativen Farbe oder einem metallischen Finish liegt: Ihre Auswahl an Substraten ist breiter, einschließlich Kunststoffen, aber der Erfolg hängt von einer sorgfältigen Vorbehandlung ab, um die richtige Haftung und ein makelloses Endergebnis zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer technischen Funktion (z. B. Leitfähigkeit) liegt: Das Beschichtungsmaterial (wie Gold) ist nicht verhandelbar und wird aufgrund seiner physikalischen Eigenschaften ausgewählt. Das Substrat muss daher so gewählt werden, dass es diese Funktion ohne Kompromisse unterstützt.

Letztendlich ist das Verständnis der tiefgreifenden Wechselwirkung zwischen dem Substrat und der Beschichtung der Schlüssel, um das volle Potenzial von PVD auszuschöpfen.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsselmerkmale |

|---|---|---|

| Substrate | Edelstahl, Titan, Messing, Kunststoffe (ABS, PC) | Das Basismaterial; bestimmt den Vorbereitungsbedarf und die endgültige Haltbarkeit. |

| Beschichtungsmaterialien | Titannitrid (TiN), Zirkoniumnitrid (ZrN), diamantähnlicher Kohlenstoff (DLC), Gold | Wird verdampft, um einen dünnen, harten, dekorativen oder funktionalen Film auf dem Substrat zu erzeugen. |

Bereit, die perfekte PVD-Beschichtung für Ihre Komponenten zu spezifizieren? Die ideale Materialkombination ist entscheidend für die Erzielung von Haltbarkeit, Aussehen und Leistung. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Oberflächenwissenschaft und die Beschichtungsentwicklung. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Substrats und des richtigen Beschichtungsverfahrens für Ihre spezifische Anwendung. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Qualität und Langlebigkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Vakuum-Kältesynthese-Kühler Indirekter Kältesynthese-Kühler

- Hochreine Zinkfolie für Laboranwendungen in Batterien

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur