Bei der Biomassepyrolyse sind die gebräuchlichsten Katalysatoren mikroporöse Zeolithe, insbesondere ZSM-5, die verwendet werden, um die Qualität roher Pyrolysedämpfe zu einem stabileren, höherwertigen Bio-Öl aufzuwerten. Neben Zeolithen werden auch andere Materialien wie mesoporöse Katalysatoren und verschiedene Metalloxide eingesetzt, um den Prozess zu optimieren, unerwünschte Nebenprodukte zu reduzieren und spezifische chemische Verbindungen zu erzielen.

Die zentrale Herausforderung besteht nicht darin, einen einzelnen "besten" Katalysator zu finden, sondern einen Katalysator auszuwählen oder zu entwickeln, dessen spezifische Eigenschaften – wie Azidität und Porenstruktur – präzise auf den Biomasse-Rohstoff und die gewünschten Eigenschaften des endgültigen Bio-Öls abgestimmt sind.

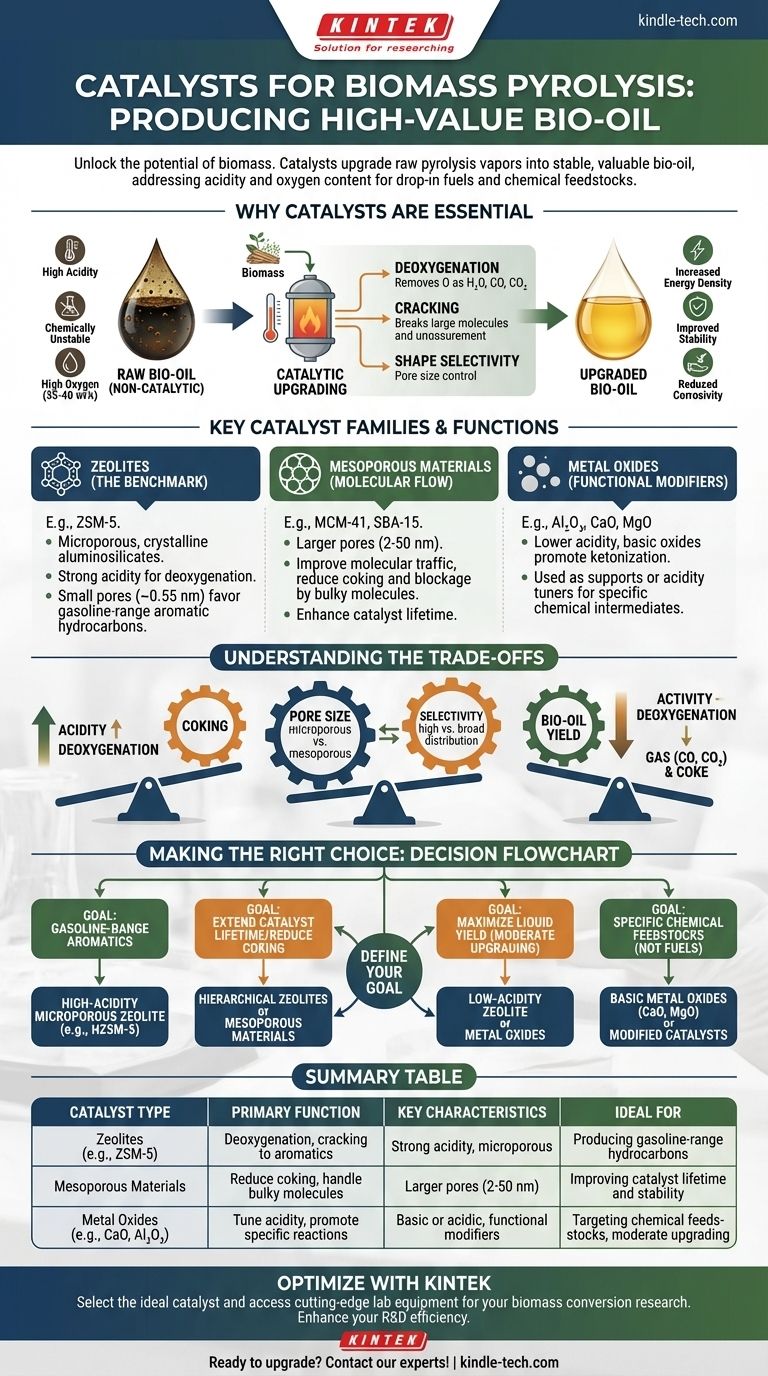

Warum Katalysatoren bei der Pyrolyse unerlässlich sind

Rohes Bio-Öl, das aus nicht-katalytischer Pyrolyse gewonnen wird, ist eine komplexe Mischung mit erheblichen Nachteilen. Es ist stark sauer, chemisch instabil und enthält eine große Menge Sauerstoff (35-40 Gew.-%).

Diese Eigenschaften machen es korrosiv und inkompatibel mit der bestehenden Erdölraffinerie-Infrastruktur. Das Hauptziel der katalytischen Pyrolyse ist es, dieses Öl durch Entfernung von Sauerstoff und Spaltung großer Moleküle in kleinere, wertvollere Moleküle "aufzuwerten".

Die Rolle der Deoxygenierung

Katalysatoren erleichtern Deoxygenierungsreaktionen, bei denen Sauerstoffatome aus organischen Molekülen in Form von Wasser (Dehydratisierung), Kohlenmonoxid (Decarbonylierung) und Kohlendioxid (Decarboxylierung) entfernt werden. Dieser Prozess ist entscheidend für die Erhöhung der Energiedichte und Stabilität des Bio-Öls.

Cracking und Formselektivität

Katalysatoren besitzen auch saure Zentren, die große, komplexe Moleküle aus der Biomasse in kleinere, nützlichere Kohlenwasserstoffe aufspalten. Die physikalische Struktur des Katalysators, insbesondere seine Porengröße, kann steuern, welche Moleküle gebildet werden – ein Prinzip, das als Formselektivität bekannt ist.

Wichtige Katalysatorfamilien und ihre Funktionen

Die Wahl des Katalysators bestimmt direkt die verfügbaren chemischen Wege und somit die Zusammensetzung des endgültigen Bio-Öls. Die Hauptfamilien unterscheiden sich durch ihre Struktur und chemische Natur.

Zeolithe: Der Industriestandard

Zeolithe sind kristalline Alumosilikate mit einer gut definierten mikroporösen Struktur. ZSM-5 ist der am häufigsten untersuchte und verwendete Zeolith für diese Anwendung.

Seine starke Azidität ist hochwirksam bei der Deoxygenierung, und seine geringe Porengröße (~0,55 nm) produziert bevorzugt aromatische Kohlenwasserstoffe im Benzinbereich. Dies macht ihn zu einem Maßstab für die Herstellung von Drop-in-Kraftstoffen.

Mesoporöse Materialien: Verbesserung des Molekülflusses

Obwohl wirksam, können die kleinen Poren herkömmlicher Zeolithe leicht durch die sperrigen Moleküle, die aus Lignin und Zellulose stammen, blockiert werden. Dies führt zu einer schnellen Deaktivierung durch Koksbildung.

Mesoporöse Materialien wie MCM-41 und SBA-15 weisen größere Poren (2-50 nm) auf. Diese Materialien verbessern die "molekulare Verkehrskontrolle", indem sie größeren Molekülen den Eintritt und die Reaktion ermöglichen, was die Verkokung reduzieren und die Katalysatorlebensdauer verbessern kann. Oft werden sie in hierarchischen Strukturen verwendet, die Mikro- und Mesoporen kombinieren.

Metalloxide: Die funktionellen Modifikatoren

Einfache Metalloxide wie Al₂O₃ (Aluminiumoxid), CaO (Calciumoxid) und MgO (Magnesiumoxid) werden ebenfalls verwendet. Sie haben typischerweise eine geringere Azidität als Zeolithe.

Basische Oxide (CaO, MgO) können verschiedene Reaktionen fördern, wie die Ketonisierung, die für die Herstellung spezifischer chemischer Zwischenprodukte anstelle von Kraftstoff-Kohlenwasserstoffen wertvoll sein kann. Sie können auch als Katalysatorträger oder als Additive verwendet werden, um die Azidität eines primären Katalysators wie eines Zeoliths einzustellen.

Die Kompromisse verstehen

Es gibt keinen perfekten Katalysator. Die Auswahl eines Katalysators erfordert die Abwägung einer Reihe kritischer Kompromisse, die Effizienz, Kosten und das Endprodukt beeinflussen.

Azidität vs. Verkokung

Starke saure Zentren sind hervorragend für die Deoxygenierung, beschleunigen aber auch die Koksbildung. Koks ist eine kohlenstoffhaltige Ablagerung, die die aktiven Zentren des Katalysators bedeckt und ihn inaktiv macht. Dies stellt eine ständige betriebliche Herausforderung dar, die ein Gleichgewicht zwischen hoher Aktivität und Katalysatorstabilität sowie Regenerationshäufigkeit erfordert.

Porengröße vs. Selektivität

Mikroporöse Zeolithe wie ZSM-5 bieten eine außergewöhnliche Formselektivität für die Herstellung wertvoller Aromaten. Ihre kleinen Poren neigen jedoch zur Verstopfung. Mesoporöse Katalysatoren lösen das Verstopfungsproblem, bieten aber weniger Kontrolle über die Endproduktverteilung, was oft zu einer breiteren Palette weniger spezifischer Moleküle führt.

Aktivität vs. Bio-Öl-Ausbeute

Eine aggressive katalytische Aufwertung, die die Deoxygenierung und Aromatenproduktion maximiert, geht oft auf Kosten der gesamten flüssigen Bio-Öl-Ausbeute. Ein erheblicher Teil des Biomassekohlenstoffs geht in die Gasphase (CO, CO₂) und in festen Koks über. Der aktivste Katalysator produziert nicht immer den größten flüssigen Kraftstoff.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Katalysator hängt vollständig von Ihrem primären Ziel ab. Definieren Sie vor der Auswahl klar, wie Erfolg für Ihren Prozess aussieht.

- Wenn Ihr Hauptaugenmerk auf der Produktion von aromatischen Kohlenwasserstoffen im Benzinbereich liegt: Ein hochsaurer, mikroporöser Zeolith wie HZSM-5 ist der etablierte Industriestandard und Ihr bester Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Katalysatorlebensdauer und der Reduzierung der Verkokung liegt: Untersuchen Sie hierarchische Zeolithe oder mesoporöse Materialien, die den Zugang für sperrige Moleküle verbessern und die Porenverstopfung reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der flüssigen Ausbeute bei moderater Aufwertung liegt: Ein weniger saurer Katalysator, wie ein Zeolith mit geringer Azidität oder bestimmte Metalloxide, kann vorzuziehen sein, um die Gas- und Koksbildung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion spezifischer chemischer Ausgangsstoffe (nicht Kraftstoffe) liegt: Erforschen Sie basische Metalloxide (CaO, MgO) oder modifizierte Katalysatoren, die darauf ausgelegt sind, alternative Reaktionswege wie Ketonisierung oder Aldolkondensation zu fördern.

Letztendlich wird eine effektive Biomasseumwandlung durch die intelligente Abstimmung Ihres Katalysatorsystems auf ein spezifisches Endproduktziel erreicht.

Zusammenfassungstabelle:

| Katalysatortyp | Primäre Funktion | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Zeolithe (z.B. ZSM-5) | Deoxygenierung, Cracking zu Aromaten | Starke Azidität, mikroporöse Struktur | Herstellung von Kohlenwasserstoffen im Benzinbereich |

| Mesoporöse Materialien (z.B. MCM-41) | Verkokung reduzieren, sperrige Moleküle verarbeiten | Größere Poren (2-50 nm) | Verbesserung der Katalysatorlebensdauer und -stabilität |

| Metalloxide (z.B. CaO, Al₂O₃) | Azidität einstellen, spezifische Reaktionen fördern | Basische oder saure Zentren, funktionelle Modifikatoren | Zielgerichtete chemische Ausgangsstoffe, moderate Aufwertung |

Optimieren Sie Ihren Biomassepyrolyseprozess mit KINTEK

Die Wahl des richtigen Katalysators ist entscheidend für die Erzielung hochwertigen Bio-Öls mit maximaler Effizienz. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre Biomasseumwandlungsbedürfnisse zugeschnitten sind. Ob Sie die Zeolithleistung erforschen, mesoporöse Materialien testen oder Ihren Pyrolyseprozess skalieren, unsere Lösungen gewährleisten Präzision und Zuverlässigkeit.

Wir helfen Ihnen dabei:

- Den idealen Katalysator auszuwählen für Ihren spezifischen Biomasse-Rohstoff und die gewünschten Bio-Öl-Eigenschaften.

- Zugang zu modernster Laborausrüstung für Katalysatortests, Pyrolyse und Analyse zu erhalten.

- Ihre F&E-Effizienz zu steigern mit unserer fachkundigen Unterstützung und hochwertigen Verbrauchsmaterialien.

Bereit, Ihre Bio-Öl-Produktion zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihr Labor und Ihre Pyrolyseziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Bombenförmige Sonde für den Stahlproduktionsprozess

Andere fragen auch

- Welche Rolle spielen PTFE-Behälter bei der Spurenmetallanalyse? Gewährleistung analytischer Präzision bei Photokatalysestudien

- Was sind die vier Haupttypen von Sensoren? Ein Leitfaden zu Stromquelle und Signaltyp

- Warum muss für das Ätzen von Ti3C2TX MXene ein Polytetrafluorethylen (PTFE)-Reaktor verwendet werden? Sicherheit und Reinheit gewährleisten

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität

- Warum ist schlankes PTFE-Schlauchmaterial für die Durchflussregelung bei Mehrkanal-Katalysatoralterung erforderlich? Gewährleistung einer gleichen Gasverteilung