Im Kern erreicht die Atomlagenabscheidung (ALD) perfekte Konformität, da es sich um einen oberflächenkontrollierten Prozess handelt und nicht um eine Sichtlinien- oder Gasphasenabscheidung. Der Film wird schichtweise durch eine Abfolge selbstlimitierender chemischer Reaktionen aufgebaut, die gleichmäßig auf jeder freiliegenden Oberfläche ablaufen, unabhängig von deren Form oder Ausrichtung. Dies stellt sicher, dass selbst die tiefsten Gräben und komplexesten 3D-Nanostrukturen mit einem Film von vollkommen gleichmäßiger Dicke beschichtet werden.

Im Gegensatz zu anderen Methoden, die Material auf eine Oberfläche „sprühen“ oder „regnen“ lassen, „wächst“ ALD einen Film direkt auf dem Substrat selbst. Dies wird erreicht, indem eine chemische Reaktion in zwei getrennte, selbstlimitierende Halbreaktionen aufgeteilt wird, wodurch sichergestellt wird, dass pro Zyklus überall genau eine Atomschicht hinzugefügt wird.

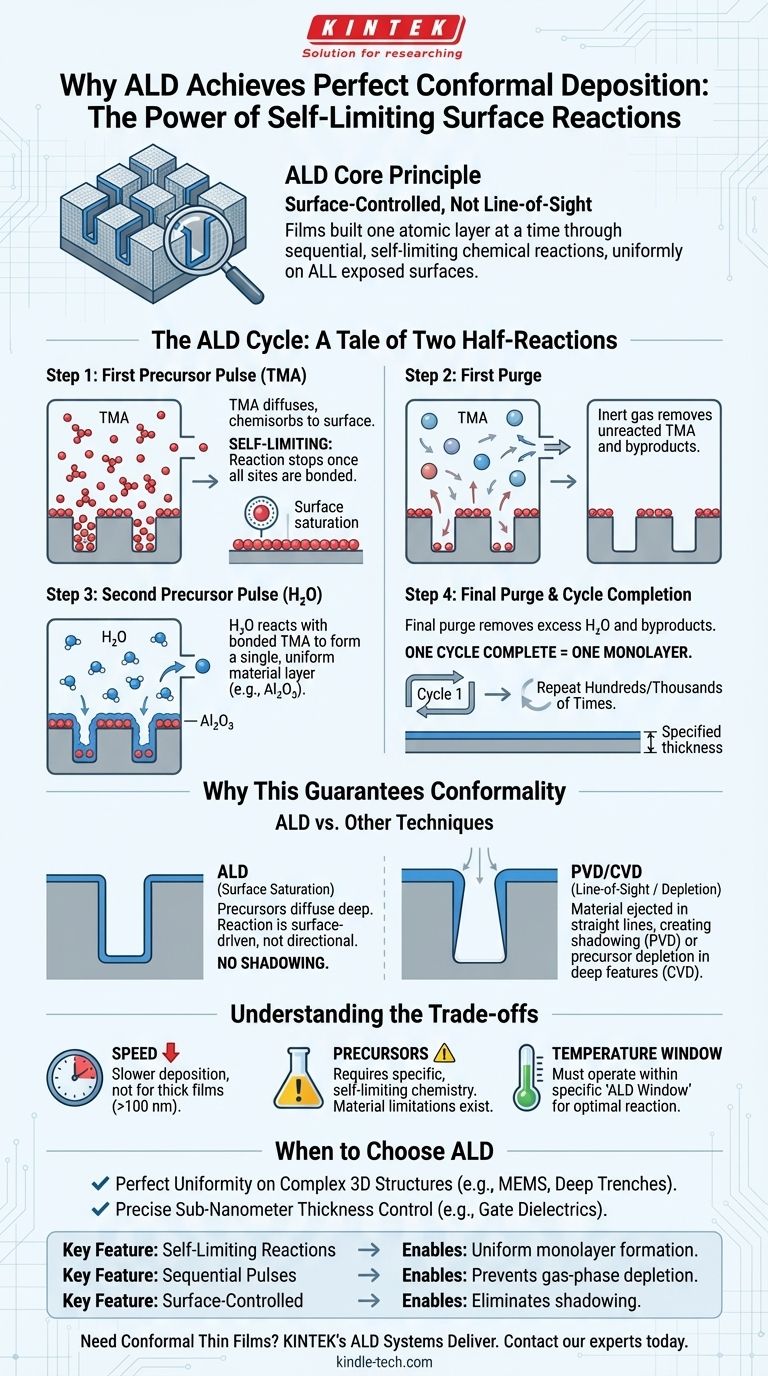

Der ALD-Zyklus: Eine Geschichte von zwei Halbreaktionen

Um die Konformität von ALD zu verstehen, muss man zunächst seine grundlegende zyklische Natur verstehen. Der Prozess scheidet Material nicht kontinuierlich ab. Stattdessen baut er einen Film durch eine wiederholte Abfolge von vier verschiedenen Schritten auf. Verwenden wir das gängige Beispiel der Herstellung von Aluminiumoxid (Al₂O₃) aus Trimethylaluminium (TMA) und Wasser (H₂O).

Schritt 1: Der erste Vorläuferimpuls (TMA)

Der Prozess beginnt mit der Einführung der ersten Chemikalie, eines Vorläufergases (TMA), in die Reaktionskammer.

Die TMA-Moleküle diffundieren durch die gesamte Kammer und bedecken jede Oberfläche, einschließlich der Ober-, Unter- und Seitenwände aller Strukturen auf dem Substrat. Sie binden chemisch (chemisorbieren) an reaktive Stellen auf der Oberfläche.

Das „Selbstlimitierende“ Prinzip

Dieser Schritt ist selbstlimitierend. Sobald jede verfügbare reaktive Stelle auf der Oberfläche mit einem TMA-Molekül verbunden ist, stoppt die Reaktion automatisch. Es kann kein weiteres TMA an der Oberfläche haften, und überschüssige Moleküle verbleiben als Gas. Dies ist der absolute Schlüssel zur Leistungsfähigkeit von ALD.

Schritt 2: Die erste Spülung

Als Nächstes wird ein Inertgas wie Stickstoff oder Argon durch die Kammer gespült. Dieses Spülen entfernt vollständig alle überschüssigen, nicht umgesetzten TMA-Moleküle und alle gasförmigen Nebenprodukte der Reaktion.

Es bleibt nur die eine Schicht TMA-Moleküle zurück, die chemisch an die Oberfläche gebunden ist. Dieser Spülschritt ist entscheidend, um unerwünschte Gasphasenreaktionen (d. h. chemische Gasphasenabscheidung) im nächsten Schritt zu verhindern.

Schritt 3: Der zweite Vorläuferimpuls (H₂O)

Der zweite Vorläufer, in diesem Fall Wasserdampf (H₂O), wird in die Kammer eingeleitet.

Diese Wassermoleküle reagieren nur mit der Schicht von TMA-Molekülen, die bereits an der Oberfläche haftet. Diese Reaktion bildet eine einzige, gleichmäßige Schicht des gewünschten Materials, Aluminiumoxid (Al₂O₃), und bereitet die Oberfläche mit neuen reaktiven Stellen für den nächsten Zyklus vor.

Schritt 4: Die abschließende Spülung & Zyklusabschluss

Eine abschließende Spülung mit Inertgas entfernt den gesamten überschüssigen Wasserdampf und die gasförmigen Nebenprodukte dieser zweiten Reaktion.

Am Ende dieser vier Schritte wurde eine einzelne, atomdünne Schicht Al₂O₃ gleichmäßig auf allen Oberflächen abgeschieden. Dieser gesamte Zyklus wird dann Hunderte oder Tausende Male wiederholt, um den Film auf die gewünschte Dicke aufzubauen.

Warum dieser Mechanismus Konformität garantiert

Die sequentielle und selbstlimitierende Natur des ALD-Zyklus trennt ihn fundamental von anderen Abscheidungstechniken und gewährleistet seine überlegene Konformität.

Oberflächensättigung vs. Sichtlinie

Techniken wie die physikalische Gasphasenabscheidung (PVD), wie Sputtern oder Verdampfung, sind Sichtlinienverfahren. Material wird von einer Quelle ausgestoßen und bewegt sich in einer geraden Linie zum Substrat. Dies erzeugt einen „Abschattungseffekt“, bei dem die Oberseiten von Strukturen eine dicke Beschichtung erhalten, während die Seitenwände nur wenig und die Böden von Gräben möglicherweise gar nichts erhalten.

ALD vermeidet dies vollständig. Die Vorläufergase können tief in Strukturen mit hohem Aspektverhältnis diffundieren. Solange ein Gasmolekül eine Oberfläche erreichen kann, reagiert es und trägt zum Film bei – ein Prozess, der durch Oberflächenchemie und nicht durch Richtungsabhängigkeit gesteuert wird.

Gleichmäßige Reaktion vs. Verarmungseffekte

Auch die konventionelle chemische Gasphasenabscheidung (CVD) kann unter Nicht-Konformität leiden. Bei CVD reagieren Vorläufer kontinuierlich in der Gasphase oder auf der Oberfläche. In einem tiefen Graben kann die Reaktion an der Öffnung schneller ablaufen als am Boden, wodurch die Vorläuferkonzentration verarmt, während sie tiefer eindringt.

Dies führt zu einem Film, der oben am dicksten und unten am dünnsten ist, und kann sogar dazu führen, dass sich die Öffnung „zuschnürt“. Die Selbstlimitierung von ALD verhindert dies, da die Reaktion stoppt, nachdem sich eine Monoschicht gebildet hat, wodurch dem Vorläufergas Zeit gegeben wird, die gesamte Oberfläche vollständig zu sättigen, bevor der nächste Schritt beginnt.

Digitale Kontrolle über die Dicke

Ein direktes Ergebnis dieses Mechanismus ist, dass die Filmdicke einfach durch die Anzahl der durchgeführten Zyklen bestimmt wird. Jeder Zyklus fügt eine vorhersagbare Materialmenge hinzu (z. B. ~1 Ångström Al₂O₃). Dies gibt Ingenieuren eine präzise, digitale Kontrolle über die Filmdicke auf Sub-Nanometer-Ebene.

Verständnis der Kompromisse

Obwohl die Konformität unübertroffen ist, ist ALD nicht die Lösung für jedes Problem. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Abscheidungsgeschwindigkeit

Der primäre Kompromiss ist die Geschwindigkeit. Da der Film Schicht für Schicht aufgebaut wird, ist ALD im Vergleich zu PVD oder CVD ein inhärent langsamer Prozess. Die Abscheidung eines dicken Films (z. B. >100 nm) kann unpraktisch zeitaufwendig sein.

Vorläuferchemie und Materialbeschränkungen

ALD erfordert ein Paar von Vorläufern, die die korrekte selbstlimitierende Reaktionschemie in einem gemeinsamen Temperaturbereich aufweisen. Die Suche nach geeigneten Vorläufern für bestimmte Elemente oder Verbindungen kann eine erhebliche Forschungsherausforderung darstellen, was bedeutet, dass nicht alle Materialien einfach mit ALD abgeschieden werden können.

Das ALD-Temperaturfenster

Der Prozess muss innerhalb eines bestimmten Temperaturbereichs betrieben werden, der als „ALD-Fenster“ bekannt ist. Ist die Temperatur zu niedrig, können die Vorläufer einfach auf der Oberfläche kondensieren, anstatt zu reagieren. Ist sie zu hoch, können sich die Vorläufer von selbst zersetzen, was zu unkontrolliertem, CVD-ähnlichem Wachstum führt und das selbstlimitierende Verhalten zerstört.

Wann Sie ALD wählen sollten

Ihre Wahl der Abscheidungsmethode sollte von den spezifischen Anforderungen Ihrer Anwendung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf perfekter Gleichmäßigkeit auf komplexen 3D-Strukturen liegt: ALD ist die unübertroffene Wahl, unerlässlich für Anwendungen wie die Beschichtung tiefer Gräben, poröser Materialien oder MEMS-Bauteile.

- Wenn Ihr Hauptaugenmerk auf präziser Sub-Nanometer-Dickenkontrolle liegt: Das schichtweise Wachstum von ALD macht es zur idealen Methode für die Herstellung der ultradünnen, hochwertigen Gate-Dielektrika und Sperrschichten, die in der modernen Mikroelektronik erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und der Abscheidung dicker Filme (>100 nm) liegt: Sie sollten Alternativen wie CVD oder PVD ernsthaft in Betracht ziehen, da die langsame Abscheidungsrate von ALD wahrscheinlich ein erheblicher Engpass für Ihren Prozess sein wird.

Letztendlich ermöglicht Ihnen das Verständnis der selbstlimitierenden Natur von ALD, seine einzigartigen Stärken für die anspruchsvollsten Dünnschichtanwendungen zu nutzen.

Zusammenfassungstabelle:

| Hauptmerkmal | Wie es Konformität ermöglicht |

|---|---|

| Selbstlimitierende Reaktionen | Gewährleistet eine gleichmäßige Monoschichtbildung; die Reaktion stoppt automatisch, wenn die Oberflächenstellen gesättigt sind. |

| Sequenzielle Vorläuferimpulse | Trennt chemische Reaktionen in unterschiedliche Schritte, verhindert Gasphasenverarmung und gewährleistet eine gleichmäßige Abdeckung. |

| Oberflächenkontrolliertes Wachstum | Der Film wächst vom Substrat selbst und nicht durch Sichtlinienabscheidung, wodurch Abschattungseffekte eliminiert werden. |

| Gasdiffusion & Spülzyklen | Vorläufer diffundieren in tiefe Gräben; Spülungen entfernen überschüssiges Gas und verhindern unerwünschte Reaktionen. |

Benötigen Sie konforme Dünnschichten für Ihre fortschrittlichen Anwendungen?

Ganz gleich, ob Sie an Mikroelektronik der nächsten Generation, MEMS-Bauteilen oder der Beschichtung komplexer 3D-Nanostrukturen arbeiten, die präzisen ALD-Systeme von KINTEK liefern die perfekte Gleichmäßigkeit und atomare Kontrolle, die Sie benötigen. Unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die anspruchsvollsten Dünnschichtanforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere ALD-Lösungen Ihre Forschungs- und Produktionsprozesse verbessern können. Lassen Sie KINTEK Ihr Partner für überlegene Materialleistung sein.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen