Im Kern wird der Pyrolyseprozess eingesetzt, weil er eine leistungsstarke Methode ist, um organische Abfälle von geringem Wert in hochwertige Produkte wie Biokraftstoffe, Chemikalien und stabilen Kohlenstoff umzuwandeln. Er bietet eine umfassende Lösung, die kritische, miteinander verbundene Herausforderungen im Abfallmanagement, bei der Ressourcenrückgewinnung und beim Übergang zu erneuerbaren Energiequellen angeht.

Pyrolyse ist nicht nur eine Methode zur Abfallentsorgung; sie ist ein Motor zur Wertschöpfung. Durch die thermische Zersetzung von Materialien wie Biomasse, Kunststoffen und Reifen in einer sauerstofffreien Umgebung werden deren chemisches Potenzial freigesetzt und Umweltlasten in wirtschaftliche und energetische Vermögenswerte umgewandelt.

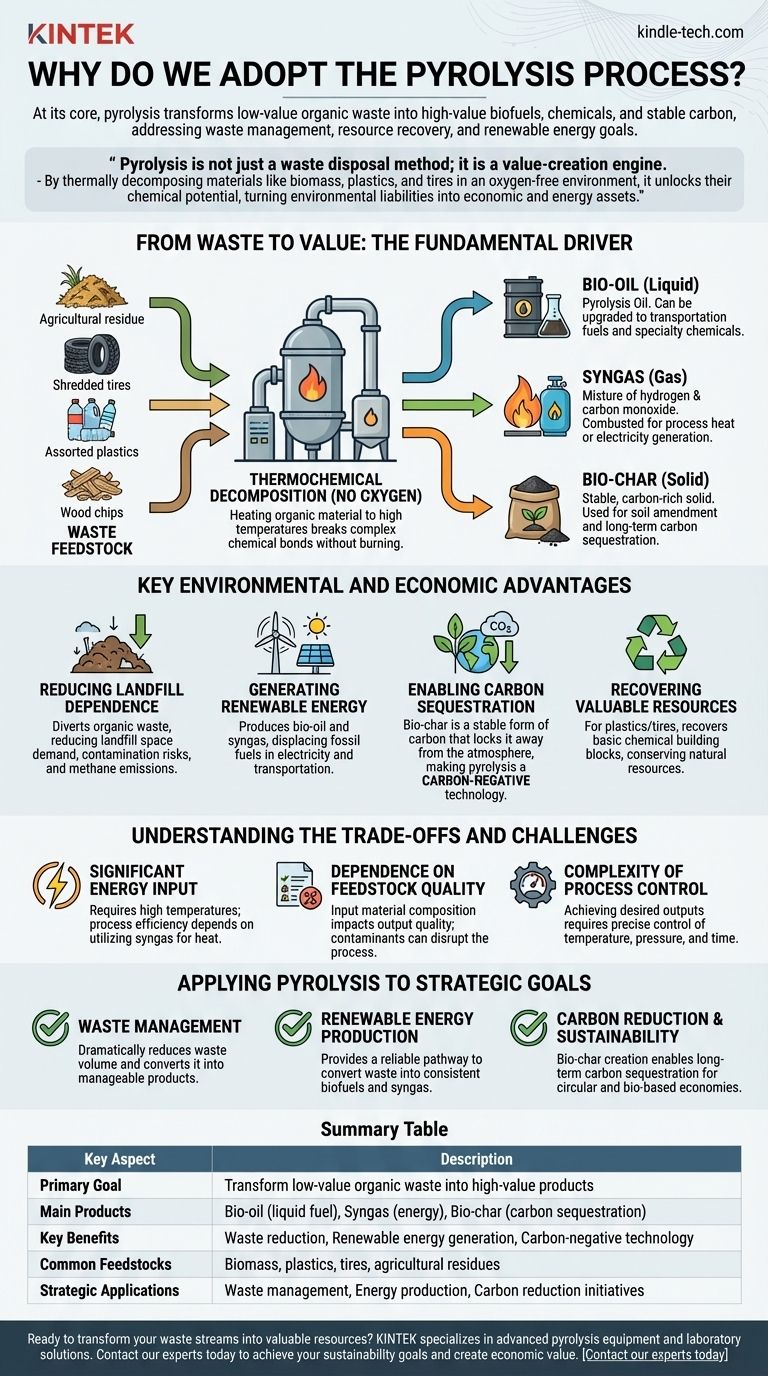

Der grundlegende Antrieb: Vom Abfall zum Wert

Pyrolyse ist im Grunde eine Transformationstechnologie. Sie verändert die chemische Struktur von Materialien, wodurch wir Wert aus dem zurückgewinnen können, was sonst entsorgt würde.

Materialien ohne Verbrennung zerlegen

Der Prozess beinhaltet die thermochemische Zersetzung, d.h. das Erhitzen von organischem Material auf hohe Temperaturen in vollständiger oder nahezu vollständiger Abwesenheit von Sauerstoff.

Da kein Sauerstoff vorhanden ist, verbrennt oder entzündet sich das Material nicht. Stattdessen bricht die Hitze die komplexen chemischen Bindungen auf und zerlegt das Material in einfachere, wertvollere Moleküle.

Erzeugung einer vielseitigen Produktpalette

Dieser Zersetzungsprozess liefert drei unterschiedliche und nützliche Produkte, deren genaue Anteile vom Ausgangsmaterial und den Betriebsbedingungen abhängen.

- Bio-Öl (flüssig): Eine dunkle, dichte Flüssigkeit, oft als Pyrolyseöl bezeichnet. Es kann zu Transportkraftstoffen aufgerüstet oder als Quelle für Spezialchemikalien verwendet werden und bietet eine direkte Alternative zu Erdöl.

- Synthesegas (Gas): Eine Mischung aus brennbaren Gasen, hauptsächlich Wasserstoff und Kohlenmonoxid. Dieses Gas kann vor Ort verbrannt werden, um den Pyrolyseprozess selbst anzutreiben oder zur Erzeugung von Wärme und Strom genutzt zu werden.

- Biokohle (fest): Ein stabiler, kohlenstoffreicher Feststoff, ähnlich Holzkohle. Dieses Material hat eine wachsende Liste von Anwendungen, von der Bodenverbesserung bis hin zu einem Werkzeug zur Kohlenstoffbindung.

Wichtige ökologische und wirtschaftliche Vorteile

Die Entscheidung für die Pyrolyse wird durch eine einzigartige Kombination aus Umweltverantwortung und wirtschaftlicher Chance vorangetrieben. Sie löst mehrere Probleme gleichzeitig.

Reduzierung der Abhängigkeit von Deponien

Die Pyrolyse bietet eine hochwirksame Alternative zu Deponien für eine Vielzahl organischer Abfälle, einschließlich landwirtschaftlicher Rückstände, Holzabfälle, Altreifen und bestimmter Kunststoffe.

Durch die Umleitung dieses Materials wird der Bedarf an Deponieflächen reduziert, das Risiko von Boden- und Wasserverunreinigungen minimiert und die Freisetzung von Methan, einem starken Treibhausgas, gemindert.

Erzeugung erneuerbarer Energie

Das produzierte Bio-Öl und Synthesegas sind Formen erneuerbarer Energie. Sie können fossile Brennstoffe bei der Stromerzeugung, industriellen Heizung und im Transport ersetzen.

Dies trägt dazu bei, die Abhängigkeit von endlichen fossilen Ressourcen zu verringern und die mit deren Verbrennung verbundene Luftverschmutzung und Treibhausgasemissionen zu reduzieren.

Ermöglichung der Kohlenstoffbindung

Die Produktion von Biokohle ist einer der bedeutendsten Umweltvorteile. Biokohle ist eine hochstabile Form von Kohlenstoff, die der Zersetzung Hunderte oder sogar Tausende von Jahren widersteht.

Wenn diese Biokohle dem Boden zugesetzt wird, wird der darin enthaltene Kohlenstoff effektiv aus dem atmosphärischen Kreislauf entfernt. Dies macht die Pyrolyse zu einer kohlenstoffnegativen Technologie, was bedeutet, dass sie zu einer Netto-Reduzierung von CO2 in der Atmosphäre führen kann.

Rückgewinnung wertvoller Ressourcen

Für Abfallströme wie Kunststoffe und Reifen ermöglicht die Pyrolyse die Rückgewinnung grundlegender chemischer Bausteine. Dies reduziert den Bedarf an der Gewinnung und Verarbeitung von Primärrohstoffen, schont natürliche Ressourcen und spart Energie.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist die Pyrolyse keine perfekte Lösung. Eine klare, objektive Bewertung erfordert die Anerkennung ihrer betrieblichen Herausforderungen.

Erheblicher Energieeinsatz

Der Prozess ist energieintensiv, da er die Aufrechterhaltung sehr hoher Temperaturen erfordert. Die Gesamteffizienz und der Nettoenergiegewinn hängen stark davon ab, den Synthesegas-Output zur Deckung des eigenen Wärmebedarfs des Systems zu nutzen.

Abhängigkeit von der Rohstoffqualität

Die Zusammensetzung des Eingangsmaterials oder Rohstoffs beeinflusst direkt die Qualität und Quantität der Produkte. Verunreinigungen im Abfallstrom können den Prozess stören oder zu unerwünschten Nebenprodukten führen, die eine weitere Behandlung erfordern.

Komplexität der Prozesssteuerung

Das Erreichen eines spezifischen, gewünschten Ergebnisses (z.B. Maximierung der Bio-Öl-Produktion) erfordert eine präzise Steuerung von Temperatur, Druck und Verarbeitungszeit. Die Pyrolyse ist ein anspruchsvoller industrieller Prozess, keine einfache Entsorgungsmethode.

Anwendung der Pyrolyse auf strategische Ziele

Die Entscheidung zur Einführung der Pyrolysetechnologie sollte am besten durch die Ausrichtung ihrer Fähigkeiten auf ein primäres strategisches Ziel getroffen werden.

- Wenn Ihr Hauptaugenmerk auf dem Abfallmanagement liegt: Die Pyrolyse bietet eine überlegene Alternative zur Deponierung, indem sie das Abfallvolumen drastisch reduziert und es in stabile, handhabbare Produkte umwandelt.

- Wenn Ihr Hauptaugenmerk auf der Produktion erneuerbarer Energien liegt: Der Prozess bietet einen zuverlässigen Weg, diverse, lokal bezogene Abfallmaterialien in konsistente Biokraftstoffe und Synthesegas umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffreduzierung und Nachhaltigkeit liegt: Die Erzeugung von Biokohle ermöglicht eine langfristige Kohlenstoffbindung, was die Pyrolyse zu einer Schlüsseltechnologie in der Kreislauf- und biobasierten Wirtschaft macht.

Letztendlich setzen wir die Pyrolyse ein, weil sie unser Konzept von "Abfall" grundlegend neu definiert und es stattdessen als wertvolle, ungenutzte Ressource für eine nachhaltigere Zukunft behandelt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Umwandlung von organischem Abfall mit geringem Wert in hochwertige Produkte |

| Hauptprodukte | Bio-Öl (flüssiger Brennstoff), Synthesegas (Energie), Biokohle (Kohlenstoffbindung) |

| Hauptvorteile | Abfallreduzierung, Erzeugung erneuerbarer Energien, Kohlenstoff-negative Technologie |

| Häufige Rohstoffe | Biomasse, Kunststoffe, Reifen, landwirtschaftliche Rückstände |

| Strategische Anwendungen | Abfallmanagement, Energieproduktion, Initiativen zur Kohlenstoffreduzierung |

Bereit, Ihre Abfallströme in wertvolle Ressourcen umzuwandeln? KINTEK ist spezialisiert auf fortschrittliche Pyrolyseanlagen und Laborlösungen, die Ihnen helfen, organische Abfälle in Biokraftstoffe, Chemikalien und stabile Kohlenstoffprodukte umzuwandeln. Unsere Expertise in der thermochemischen Verarbeitung kann Ihnen helfen, Ihre Nachhaltigkeitsziele zu erreichen und gleichzeitig wirtschaftlichen Wert zu schaffen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Pyrolysetechnologie Ihrem spezifischen Labor oder Ihrer industriellen Anwendung zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Drehrohrofen mit geteilten Mehrfach-Heizzonen Rotierender Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte