Einführung in die CVD-Beschichtung von Titan-Legierungen

Prozess-Übersicht

Die CVD-Beschichtung (Chemical Vapor Deposition) von Titanlegierungen ist ein hochentwickeltes Oberflächenbehandlungsverfahren, das die Eigenschaften von Titanlegierungen erheblich verbessert. Bei dieser fortschrittlichen Technologie werden chemische Grundstoffe in gasförmiger Form durch eine Reihe von Hochtemperatur- und Niederdruckprozessen in feste Schichten auf der Oberfläche von Titanlegierungen umgewandelt. Das Grundprinzip der CVD ist die Umwandlung dieser gasförmigen Vorläufer in einen festen Zustand, der dann auf dem Titansubstrat haftet und eine dauerhafte und schützende Beschichtung bildet.

Der Prozess der CVD-Beschichtung kann in mehrere Schlüsselschritte unterteilt werden:

-

Auswahl des Vorläufers: Auswahl der geeigneten chemischen Grundstoffe, die zur Herstellung der gewünschten Beschichtung verwendet werden. Bei diesen Vorläufern handelt es sich in der Regel um Gase oder Gasgemische, die die für die Beschichtung erforderlichen Elemente enthalten.

-

Einführung der Gase: Die ausgewählten Grundstoffe werden in die CVD-Reaktorkammer eingeleitet. Dieser Schritt ist von entscheidender Bedeutung, da er die Zusammensetzung und Qualität der endgültigen Beschichtung bestimmt.

-

Oberflächenvermittelte Reaktionen: Nach dem Einbringen der Vorstufen kommt es an der Oberfläche der Titanlegierung zu einer Reihe von chemischen Reaktionen. Diese Reaktionen werden durch die hohen Temperaturen und niedrigen Drücke im Reaktor begünstigt.

-

Schichtabscheidung: Das Ergebnis dieser oberflächenvermittelten Reaktionen ist die Ablagerung eines festen Films auf der Oberfläche der Titanlegierung. Dieser Film bildet die Schutzschicht, die die Eigenschaften der Legierung verbessert.

Die Hochtemperatur- und Niederdruckbedingungen des CVD-Verfahrens sind entscheidend für die Gleichmäßigkeit und Haftung der Beschichtung. Diese Bedingungen ermöglichen eine genaue Kontrolle der Schichtdicke und -zusammensetzung, was für die gewünschte Verbesserung der Verschleißfestigkeit, Korrosionsbeständigkeit und thermischen Stabilität entscheidend ist.

Zusammenfassend lässt sich sagen, dass die CVD-Beschichtung von Titanlegierungen ein mehrstufiger Prozess ist, bei dem gasförmige Ausgangsstoffe unter hohen Temperaturen und niedrigem Druck in feste Schutzschichten umgewandelt werden. Diese Methode ist weithin anerkannt für ihre Fähigkeit, die Leistung und Langlebigkeit von Titanlegierungen in verschiedenen Anwendungen erheblich zu verbessern.

Vorteile von CVD-Beschichtungen

CVD-Beschichtungen auf Titanlegierungen bieten eine Vielzahl von Vorteilen, die ihre Leistung in verschiedenen Anwendungen verbessern. Einer der wichtigsten Vorteile istverbesserte Verschleißfestigkeit. Diese Beschichtungen verringern die Reibung erheblich und verhindern ein vorzeitiges Versagen von Werkzeugen oder Bauteilen, wodurch deren Lebensdauer verlängert wird. Diese Verbesserung führt nicht nur zu einer höheren Produktivität, sondern auch zu erheblichen Kosteneinsparungen.

Ein weiterer wichtiger Vorteil istverbesserte Korrosionsbeständigkeit. CVD-Beschichtungen bilden eine Schutzbarriere gegen korrosive Umgebungen, was besonders bei Anwendungen wichtig ist, bei denen der Kontakt mit Chemikalien oder aggressiven Substanzen unvermeidlich ist. Dieser Schutz gewährleistet die Langlebigkeit und Zuverlässigkeit der beschichteten Komponenten.

Beständigkeit gegen thermische Ermüdung ist ein weiterer wichtiger Vorteil. CVD-Beschichtungen tragen dazu bei, die strukturelle Integrität von Titanlegierungen unter thermischer Belastung aufrechtzuerhalten, was sie ideal für Hochtemperaturanwendungen macht. Diese Beständigkeit gegen thermische Ermüdung stellt sicher, dass die Werkstoffe wiederholten Aufheiz- und Abkühlzyklen standhalten können, ohne sich zu verschlechtern.

Außerdem tragen CVD-Beschichtungen bei zuverbesserte Biokompatibilitätwodurch sie sich hervorragend für biomedizinische Anwendungen eignen. Diese Eigenschaft ist für Implantate von wesentlicher Bedeutung, da sie das Risiko unerwünschter Reaktionen verringert und eine bessere Integration in den menschlichen Körper fördert.

Zusammenfassend lässt sich sagen, dass CVD-Beschichtungen auf Titanlegierungen eine ganze Reihe von Vorteilen bieten, darunter überlegene Verschleiß- und Korrosionsbeständigkeit, erhöhte thermische Ermüdungsbeständigkeit und verbesserte Biokompatibilität. Diese Vorteile machen CVD-Beschichtungen zu einer bevorzugten Wahl für eine Vielzahl von industriellen und biomedizinischen Anwendungen.

Anwendungen von CVD-Beschichtungen

Schneidewerkzeuge

CVD-Beschichtungen sind bei der Herstellung von Schneidwerkzeugen unentbehrlich geworden, da sie die Leistung und die Betriebseffizienz der Werkzeuge erheblich verbessern. Durch den Einsatz von CVD-Beschichtungen können die Hersteller die Lebensdauer von Schneidwerkzeugen erheblich verlängern, wodurch die Häufigkeit des Werkzeugaustauschs verringert und die Ausfallzeiten minimiert werden. Dies steigert nicht nur die Produktivität, sondern senkt auch die Gesamtproduktionskosten.

Die Vorteile von CVD-Beschichtungen bei Schneidwerkzeugen sind vielfältig. Erstens erhöhen diese Beschichtungen die Verschleißfestigkeit des Werkzeugs, was bei Hochgeschwindigkeitsbearbeitungen, bei denen die Werkzeuge extremen mechanischen Belastungen ausgesetzt sind, von entscheidender Bedeutung ist. Zweitens bieten CVD-Beschichtungen eine überragende thermische Stabilität, die das Werkzeug bei längerem Einsatz vor thermischer Zersetzung schützt. Diese thermische Stabilität ist besonders vorteilhaft in Branchen, in denen kontinuierliche Zerspanungsvorgänge erforderlich sind, wie z. B. in der Automobil- und Luft- und Raumfahrtindustrie.

Darüber hinaus tragen CVD-Beschichtungen zu einer verbesserten Oberflächengüte der bearbeiteten Teile bei, was für die Herstellung qualitativ hochwertiger Endprodukte unerlässlich ist. Die Fähigkeit, eine gleichbleibende Oberflächenbeschaffenheit über längere Zeiträume aufrechtzuerhalten, gewährleistet, dass die Endprodukte strengen Qualitätsstandards entsprechen. Durch diese gleichbleibende Qualität verringert sich der Bedarf an Nachbearbeitungen, was den Fertigungsprozess weiter rationalisiert und die Kosten senkt.

Zusammenfassend lässt sich sagen, dass die Integration von CVD-Beschichtungen in Zerspanungswerkzeuge den Fertigungssektor revolutioniert, indem sie die Haltbarkeit der Werkzeuge, die thermische Stabilität und die Oberflächengüte verbessert, was letztlich zu Kosteneinsparungen und einer besseren Produktqualität führt.

Biomedizinischer Bereich

Die CVD-Technologie hat den biomedizinischen Bereich revolutioniert, da sie die Herstellung fortschrittlicher biomedizinischer Implantate mit verbesserten Eigenschaften ermöglicht. Diese Implantate, die mit durch CVD-Verfahren abgeschiedenen Materialien beschichtet sind, weisen eine hervorragende Biokompatibilität und Verschleißfestigkeit auf, was für ihre langfristige Leistung im menschlichen Körper entscheidend ist.

Die wichtigsten Vorteile von CVD-beschichteten Implantaten

- Verbesserte Biokompatibilität: Die im CVD-Verfahren hergestellten Beschichtungen sind so konzipiert, dass unerwünschte Reaktionen mit menschlichem Gewebe auf ein Minimum reduziert werden, wodurch das Risiko einer Implantatabstoßung verringert wird.

- Verbesserte Abriebbeständigkeit: Die robusten Beschichtungen erhöhen die Haltbarkeit der Implantate erheblich und sorgen dafür, dass sie den mechanischen Belastungen bei verschiedenen medizinischen Anwendungen standhalten.

Spezifische Anwendungen

- Orthopädische Implantate: CVD-Beschichtungen werden in großem Umfang für orthopädische Implantate wie Hüft- und Knieprothesen verwendet, bei denen Biokompatibilität und Verschleißfestigkeit von größter Bedeutung sind.

- Zahnimplantate: Bei zahnmedizinischen Anwendungen sorgen CVD-beschichtete Titanimplantate für eine bessere Integration in das Knochengewebe, was eine schnellere Heilung und länger anhaltende Ergebnisse ermöglicht.

Forschung und Entwicklung

Die laufende Forschung konzentriert sich auf die Entwicklung neuer CVD-Technologien wie MOCVD, PCVD und LCVD, um die Effizienz der Abscheidung und die Qualität der Beschichtung weiter zu verbessern und so einen noch größeren Nutzen für biomedizinische Anwendungen zu gewährleisten.

Chemischer Reaktionsprozess

Schritte der CVD-Beschichtung

Die Herstellung von CVD-Beschichtungen aus Titanlegierungen ist ein vielschichtiger Prozess, der mehrere entscheidende Schritte umfasst. Zunächst ist die Auswahl geeigneter Vorstufen entscheidend, da diese Materialien die chemische Zusammensetzung und die Eigenschaften der endgültigen Beschichtung bestimmen. Nach der Auswahl werden diese Ausgangsstoffe in einen gasförmigen Zustand überführt, häufig durch Erhitzen, und dann in die Reaktionskammer eingeleitet.

In der Kammer durchlaufen die Ausgangsstoffe in der Gasphase eine Reihe komplexer chemischer Reaktionen. Diese Reaktionen können grob in Gasphasenreaktionen und oberflächenvermittelte Reaktionen eingeteilt werden. Bei den Gasphasenreaktionen entstehen Primärreaktanten und Nebenprodukte, die dann zum Substrat diffundieren. Auf dem Substrat angekommen, werden diese Reaktanten durch Chemisorption und Diffusion gebunden und bilden eine stabile Materialschicht auf der Oberfläche.

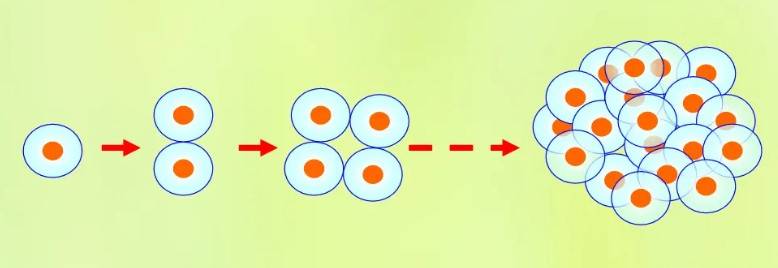

Die oberflächenvermittelten Reaktionen sind besonders wichtig, da sie die Keimbildung und das Wachstum der Beschichtung bestimmen. Diese Reaktionen führen häufig zur Bildung von Clustern kritischer Größe, die sich schließlich zu stabilen Kristallen entwickeln. Die Größe, Temperatur und chemische Zusammensetzung des Substrats sowie die Parameter des Abscheidungsprozesses wie Kammertemperatur und Gasdurchsatz beeinflussen das Ergebnis dieser Reaktionen erheblich.

Schließlich wird der Abscheidungsprozess selbst genauestens kontrolliert, um die gewünschte Dicke und Gleichmäßigkeit der Beschichtung zu gewährleisten. In modernen CVD-Anlagen werden häufig digitale Durchflussregler oder Druck-Durchflussregler eingesetzt, um die Gasverdampfungsrate, die für die Erzielung der spezifischen Eigenschaften der Beschichtung unerlässlich ist, präzise zu steuern. Durch diese sorgfältige Kontrolle wird sichergestellt, dass das Endprodukt die gewünschten mikrostrukturellen, mechanischen und korrosionsbeständigen Eigenschaften aufweist.

Optimierung der Abscheidungsparameter

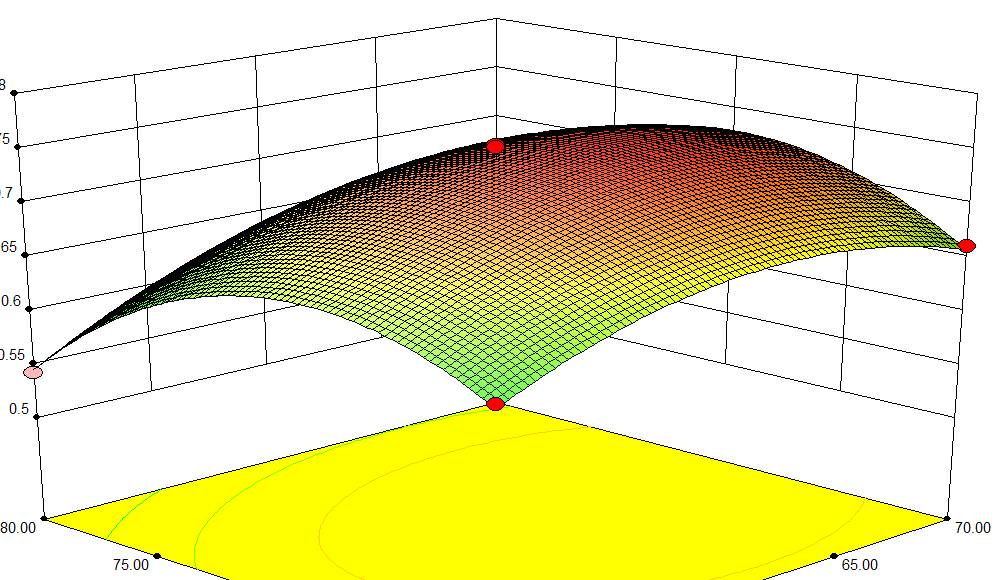

Die Optimierung der Abscheidungsparameter bei der chemischen Gasphasenabscheidung (CVD) ist ein entscheidender Schritt, der sich direkt auf die Qualität und Leistung der resultierenden Schichten auswirkt. Dieser Prozess umfasst mehrere wichtige Schritte, die jeweils eine sorgfältige Prüfung und präzise Kontrolle erfordern.

Bestimmung des Optimierungsziels

Der erste Schritt bei der Optimierung der Beschichtungsparameter besteht darin, das Optimierungsziel klar zu definieren. Dieses Ziel könnte darin bestehen, die Verschleißfestigkeit der Beschichtung zu erhöhen, ihre Korrosionsbeständigkeit zu verbessern oder eine bessere thermische Stabilität zu erreichen. Durch die Festlegung eines bestimmten Ziels können die Forscher die nachfolgenden Schritte auf das Erreichen der gewünschten Ergebnisse abstimmen.

Ein-Faktor-Optimierung

Steht das Ziel fest, folgt in der nächsten Phase die Ein-Faktor-Optimierung. Bei dieser Methode wird systematisch jeweils ein Parameter verändert, während alle anderen Parameter konstant gehalten werden. Zu den gängigen Parametern gehören Temperatur, Druck, Konzentration der Ausgangsstoffe und Durchflussraten. Durch die Isolierung jedes einzelnen Faktors können die Forscher seine individuellen Auswirkungen auf die Eigenschaften der Beschichtung ermitteln.

Response Surface-Methodik

Nach der Einzelfaktoroptimierung wird die Response Surface Methodology (RSM) eingesetzt, um die kombinierten Auswirkungen mehrerer Parameter zu untersuchen. RSM verwendet statistische Modelle, um die optimalen Einstellungen für alle Parameter gleichzeitig vorherzusagen. Dieser Ansatz hilft bei der Ermittlung der effektivsten Kombination von Variablen, die die beste Beschichtungsleistung ergibt.

Bewertung der Abscheidungsraten

Schließlich werden die Abscheideraten bewertet, um sicherzustellen, dass sie die gewünschten Kriterien erfüllen. Diese Bewertung umfasst die Messung der Geschwindigkeit, mit der die Beschichtung auf dem Substrat abgeschieden wird, und die Beurteilung der Gleichmäßigkeit der Schichtdicke. Hohe Abscheideraten werden oft bevorzugt, da sie die Produktionszeit und -kosten senken können, müssen aber gegen die Notwendigkeit qualitativ hochwertiger Schichten abgewogen werden.

Durch eine sorgfältige Optimierung dieser Parameter können die Forscher Beschichtungen mit hervorragenden Eigenschaften erzielen, was CVD zu einer äußerst wirksamen Methode zur Verbesserung der Leistung von Titanlegierungen in verschiedenen Anwendungen macht.

Vorteile und Nachteile im Vergleich zu PVD-Beschichtungen

Vorteile von CVD-Beschichtungen

CVD-Beschichtungen (Chemical Vapor Deposition) sind bekannt für ihre überragende Schichtdicke und die präzise Steuerung der Schichtdicke, die für einen gleichmäßigen Schutz und eine gleichmäßige Leistung bei komplexen Geometrien entscheidend sind. Diese Präzision ist besonders vorteilhaft in Branchen, in denen Oberflächenintegrität von größter Bedeutung ist, wie z. B. in der Luft- und Raumfahrt und bei der Herstellung medizinischer Geräte.

Darüber hinaus ist die Vielseitigkeit von CVD-Beschichtungen unübertroffen, da sie auf eine Vielzahl von Materialien, darunter Metalle, Keramiken und Polymere, aufgebracht werden können. Diese Anpassungsfähigkeit erweitert ihr Anwendungsspektrum erheblich, von der Erhöhung der Haltbarkeit von Schneidwerkzeugen bis zur Verbesserung der Biokompatibilität medizinischer Implantate.

Zusätzlich zu ihrer Vielseitigkeit bieten CVD-Beschichtungen eine außergewöhnliche Verschleißfestigkeit, die für Werkzeuge und Komponenten, die hohen mechanischen Belastungen ausgesetzt sind, unerlässlich ist. Durch die Verringerung der Reibung und die Verhinderung eines vorzeitigen Ausfalls verlängern diese Beschichtungen die Lebensdauer von Werkzeugen, wodurch die Produktivität erhöht und die Wartungskosten gesenkt werden.

Chemische Beständigkeit ist ein weiterer wichtiger Vorteil von CVD-Beschichtungen. Sie stellen eine robuste Barriere gegen korrosive Umgebungen dar und schützen das darunter liegende Substrat vor Beschädigung durch aggressive Chemikalien. Diese Eigenschaft ist besonders in Branchen wie der chemischen Verarbeitung und der Erdölförderung von Vorteil, wo die Anlagen aggressiven Substanzen standhalten müssen.

Darüber hinaus sind CVD-Beschichtungen ein wesentlicher Bestandteil bei der Herstellung von Umform- und Stanzwerkzeugen. Durch die Erhöhung der Oberflächenhärte und der Verschleißfestigkeit können diese Beschichtungen den hohen Drücken und Abriebkräften in diesen Anwendungen standhalten, was zu einer verbesserten Leistung und Langlebigkeit der Werkzeuge führt.

Im Bereich der Vollhartmetallwerkzeuge, einschließlich Schaftfräser, Bohrer und Reibahlen, spielen CVD-Beschichtungen eine entscheidende Rolle bei der Verbesserung der Werkzeugleistung. Diese Beschichtungen verlängern nicht nur die Lebensdauer der Werkzeuge, sondern verbessern auch die Zerspanungsleistung, was zu einer höheren Produktivität und niedrigeren Produktionskosten führt.

| Vorteil | Anwendungsbeispiele |

|---|---|

| Überlegene Stufenabdeckung | Komponenten für die Luft- und Raumfahrt, medizinische Geräte |

| Vielseitigkeit | Schneidwerkzeuge, Medizinische Implantate |

| Verschleißbeständigkeit | Umform- und Stanzwerkzeuge, Vollhartmetallwerkzeuge |

| Chemische Beständigkeit | Chemische Verarbeitungsanlagen, Ölexploration |

Die Kombination dieser Vorteile macht CVD-Beschichtungen zu einer unverzichtbaren Technologie in zahlreichen Industriezweigen, die Innovationen und Leistungsverbesserungen in verschiedenen Anwendungen vorantreibt.

Nachteile von CVD-Beschichtungen

CVD-Beschichtungen bieten zwar erhebliche Vorteile, insbesondere bei der Verbesserung der Verschleiß- und Korrosionsbeständigkeit, doch sind sie nicht ohne Nachteile. Einer der bemerkenswertesten Nachteile ist die Notwendigkeit hoher Abscheidungstemperaturen, die oft bis zu 1000 °C erreichen. Dies erfordert spezielle Anlagen und kontrollierte Umgebungen, was das Verfahren im Vergleich zu Alternativen wie PVD-Beschichtungen komplexer und kostspieliger macht.

Außerdem sind die für CVD-Verfahren erforderlichen Anlagen kompliziert und müssen genau kalibriert werden, um die Sicherheit und Wirksamkeit des Beschichtungsprozesses zu gewährleisten. Die damit verbundenen hohen Temperaturen erhöhen nicht nur den Energieverbrauch, sondern stellen aufgrund der flüchtigen Substanzen, die bei den chemischen Reaktionen verwendet werden, auch ein potenzielles Risiko dar. Diese Komplexität schlägt sich in höheren Betriebs- und Wartungskosten nieder, was für kleinere Hersteller oder solche mit begrenztem Budget eine erhebliche Abschreckung darstellen kann.

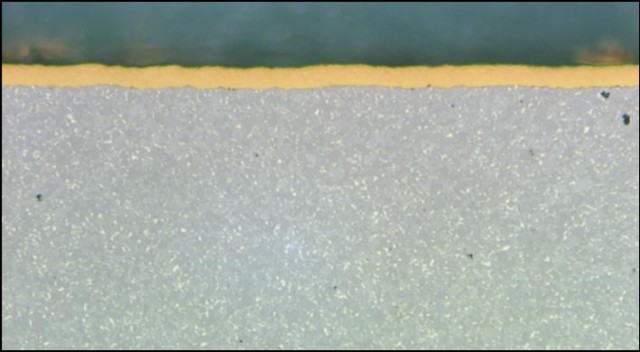

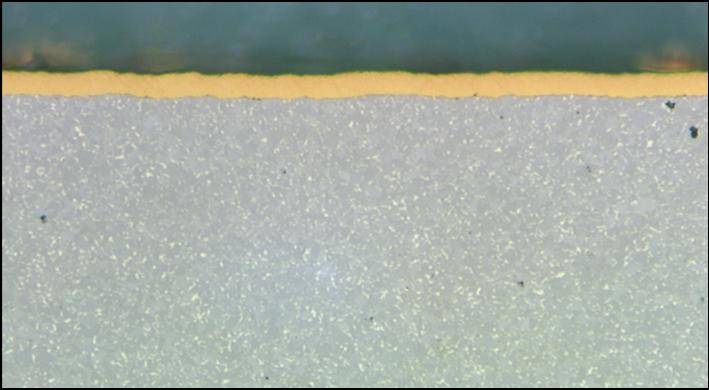

Ein weiterer kritischer Punkt ist die Oberflächenqualität der entstehenden Beschichtungen. CVD-Beschichtungen sind in der Regel rauer als die mit PVD-Verfahren hergestellten. Diese Rauheit kann bei Anwendungen, bei denen eine glatte Oberfläche unerlässlich ist, wie bei biomedizinischen Implantaten oder Präzisionsschneidwerkzeugen, von Nachteil sein. Die raue Textur kann zu erhöhter Reibung und Verschleiß an den Kontaktflächen führen, was die Gesamtlebensdauer und Leistung der beschichteten Komponenten verringern kann.

Darüber hinaus sind CVD-beschichtete Geräte oft empfindlicher als PVD-beschichtete Geräte, was auf die während des Abscheidungsprozesses entstehenden Restzugspannungen zurückzuführen ist. Diese Zerbrechlichkeit kann die mechanische Haltbarkeit der beschichteten Werkzeuge einschränken, insbesondere in stark beanspruchten Umgebungen wie der Schwerzerspanung oder chirurgischen Anwendungen.

Zusammenfassend lässt sich sagen, dass CVD-Beschichtungen zwar eine überlegene Verschleiß- und Korrosionsbeständigkeit bieten, dass aber die hohen Temperaturen, die komplexen Anlagen und die daraus resultierende Rauheit und Zerbrechlichkeit der Beschichtungen erhebliche Herausforderungen darstellen, die es sorgfältig zu bewältigen gilt.

Neueste Forschungsfortschritte

Nano-TiN-Legierungsbeschichtungen

Die Forschung zu Nano-TiN-Legierungsbeschichtungen hat gezeigt, dass sich die Verschleiß- und Korrosionsbeständigkeit insbesondere mit einem höheren TiN-Gehalt deutlich verbessert. Diese Beschichtungen, zu denen Verbindungen wie Aluminium-Titan-Nitrid (AlTiN) und Titan-Aluminium-Nitrid (TiAlN) gehören, werden sorgfältig entwickelt, um verschiedene mechanische Eigenschaften zu verbessern. Zu den wichtigsten Eigenschaften dieser Beschichtungen gehören eine hohe Verschleißfestigkeit, Korrosionsbeständigkeit, Kratzfestigkeit, Härte, Oberflächenrauhigkeit, Temperaturwechselbeständigkeit, chemische Beständigkeit und Oxidationsbeständigkeit.

Die Leistung dieser Beschichtungen wird stark durch das Ti/Al-Verhältnis in der Ti-Al-N-Zusammensetzung beeinflusst. Vor allem die mechanischen Eigenschaften und die Oxidationsbeständigkeit werden durch Variationen des Al-Gehalts stark beeinflusst. So kann beispielsweise der Zusatz von Al zu TiN die Struktur der Verbindung in eine kubisch-flächenzentrierte Struktur (FCC) umwandeln, was besonders in Umgebungen von Vorteil ist, die Hochgeschwindigkeitsschneiden ohne Schmierung erfordern.

Im biomedizinischen Bereich wird Titan aufgrund seiner nicht reaktiven und biokompatiblen Eigenschaften häufig als Beschichtung für chirurgische Werkzeuge und medizinische Implantate verwendet. Die Ti-Al-N-Verbindung zeichnet sich als hochwirksames und kosteneffizientes Beschichtungsmaterial in modernen technologischen Anwendungen aus. Sie bietet im Vergleich zu anderen Beschichtungen überlegene tribologische und mechanische Eigenschaften und ist damit ideal für den Schutz von Komponenten und Bearbeitungswerkzeugen. Seine verbesserte Oxidationsbeständigkeit und hohe Härte unterstreichen seinen Nutzen.

Jüngste Beobachtungen deuten darauf hin, dass nanostrukturierte Ti-Al-N-Beschichtungen zunehmend gegenüber herkömmlichen TiN-Beschichtungen bevorzugt werden, um eine noch höhere Härte und bessere mechanische Eigenschaften zu erzielen. Diese Verschiebung unterstreicht die wachsende Nachfrage nach robusteren und haltbareren Beschichtungen in verschiedenen industriellen und biomedizinischen Anwendungen.

Entwicklung neuer CVD-Technologien

Neue CVD-Technologien wie die metallorganische chemische Gasphasenabscheidung (MOCVD), die plasmaunterstützte chemische Gasphasenabscheidung (PCVD) und die laserchemische Gasphasenabscheidung (LCVD) revolutionieren den Abscheidungsprozess. Diese Fortschritte erhöhen nicht nur die Effizienz der Abscheidung, sondern verbessern auch die Qualität und Gleichmäßigkeit der Beschichtungen erheblich.

Eine der wichtigsten Neuerungen in der CVD-Technologie ist die Verwendung alternativer Vorläufergase, wie z. B. metallorganische Gerüste (MOFs). MOFs sind hochporöse Materialien, die Gase effizient speichern und freisetzen können, was sie ideal für Anwendungen in der Gastrennung, -speicherung und -sensorik macht. Insbesondere die MOCVD nutzt metallorganische Verbindungen als Vorläufergase, was neue Möglichkeiten bei der Herstellung fortschrittlicher Materialien wie III-V-Halbleitern eröffnet.

Eine weitere wichtige Entwicklung ist die Integration fortschrittlicher Kontrollsysteme zur Überwachung und Anpassung des Abscheidungsprozesses in Echtzeit. Rückgekoppelte Steuersysteme können die Durchflussrate der Vorläufergase und die Temperatur der Reaktionskammer dynamisch steuern, um gleichbleibende Schichteigenschaften zu gewährleisten und den Materialabfall zu minimieren. Dieses Maß an Präzision und Kontrolle ist unerlässlich, um hochwertige, gleichmäßige Beschichtungen zu erzielen, die den strengen Anforderungen verschiedener industrieller Anwendungen gerecht werden.

Diese Innovationen verschieben gemeinsam die Grenzen dessen, was die CVD-Technologie erreichen kann, und machen sie zu einem Eckpfeiler bei der Entwicklung von Materialien und Geräten der nächsten Generation.

Anorganische Chalcogenid-Kristallschichten

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) hat sich als zentrale Methode für die Synthese anorganischer Chalkogenid-Kristallschichten herauskristallisiert und bietet einen Weg zur Herstellung hochwertiger, großflächiger Schichten mit außergewöhnlichen Eigenschaften. Diese Schichten zeichnen sich durch ihre gleichmäßige Dicke, ihre hohe Kristallinität und ihre Fähigkeit aus, für bestimmte Anwendungen maßgeschneidert zu werden, was sie für verschiedene Branchen wie die Optoelektronik und die Photovoltaik ideal macht.

Das CVD-Verfahren für Chalkogenidschichten umfasst die Einführung von Gasphasenvorläufern, die bei erhöhten Temperaturen und reduziertem Druck durch Oberflächenreaktionen zu festen Materialien werden. Diese kontrollierte Umgebung gewährleistet eine präzise Abscheidung des Films und ermöglicht das Wachstum von großflächigen, defektfreien Kristallen. Durch die Möglichkeit, Abscheidungsparameter wie Temperatur, Druck und Konzentration der Ausgangsstoffe zu manipulieren, werden die Qualität und die Eigenschaften der entstehenden Schichten weiter verbessert.

Zusätzlich zu ihrer strukturellen Integrität weisen anorganische Chalkogenid-Kristallfilme, die mittels CVD hergestellt werden, hervorragende optische und elektronische Eigenschaften auf. Diese Filme sind bekannt für ihre hohe Transparenz, ihre niedrigen Absorptionskoeffizienten und ihre ausgezeichnete thermische Stabilität, wodurch sie sich für fortschrittliche Anwendungen in Photovoltaikzellen, optischen Sensoren und Halbleiterbauelementen eignen. Die Skalierbarkeit des CVD-Verfahrens gewährleistet auch, dass diese Schichten in kommerziellen Mengen hergestellt werden können, um den Anforderungen der neuen Technologien gerecht zu werden.

Darüber hinaus ermöglicht die Vielseitigkeit der CVD-Technologie das Einbringen verschiedener Dotierstoffe und Additive, so dass die Eigenschaften der Schichten an die jeweiligen Anwendungsanforderungen angepasst werden können. Diese Flexibilität ist besonders vorteilhaft bei der Entwicklung von Geräten der nächsten Generation, bei denen eine genaue Kontrolle der Materialeigenschaften unerlässlich ist.

Zusammenfassend lässt sich sagen, dass die CVD-Technologie nicht nur das Wachstum hochwertiger, großformatiger anorganischer Chalkogenid-Kristallschichten ermöglicht, sondern auch die notwendigen Werkzeuge für deren Optimierung und Anwendung in Spitzentechnologien bereitstellt.

Anwendungen im biomedizinischen Bereich

Oberflächenmodifizierung von Implantaten

CVD-Beschichtungen (Chemical Vapor Deposition) spielen eine zentrale Rolle bei der Oberflächenmodifizierung medizinischer Implantate und verbessern sowohl deren Biokompatibilität als auch deren mechanische Eigenschaften. Bei diesem Verfahren wird eine dünne, gleichmäßige Materialschicht auf die Implantatoberfläche aufgebracht, die die Wechselwirkung des Implantats mit biologischem Gewebe und seine allgemeine Haltbarkeit erheblich verbessern kann.

| Eigenschaft Verbessert | Beschreibung |

|---|---|

| Biokompatibilität | CVD-Beschichtungen verringern das Risiko unerwünschter Reaktionen, indem sie eine bioinerte Schicht erzeugen, die die Immunreaktion des Körpers minimiert. |

| Mechanische Festigkeit | Verbesserte mechanische Eigenschaften, wie Härte und Verschleißfestigkeit, sorgen dafür, dass das Implantat den Belastungen des täglichen Gebrauchs ohne Beeinträchtigung standhält. |

Die CVD-Technologie ist für biomedizinische Anwendungen besonders vorteilhaft, da sie Beschichtungen bei hohen Temperaturen und niedrigem Druck abscheidet, was eine präzise Steuerung der Schichtdicke und -zusammensetzung ermöglicht. Diese Präzision ist für medizinische Implantate von entscheidender Bedeutung, da selbst geringfügige Abweichungen in den Oberflächeneigenschaften erhebliche Auswirkungen auf das Behandlungsergebnis haben können.

Darüber hinaus ermöglicht die Vielseitigkeit von CVD-Beschichtungen die Verwendung verschiedener Materialien wie Titannitrid (TiN) und Tantalkarbid (TaC), die für ihre hervorragende Biokompatibilität und mechanischen Eigenschaften bekannt sind. Diese Materialien verbessern nicht nur die Korrosions- und Verschleißfestigkeit des Implantats, sondern fördern auch eine bessere Integration in das umgebende Gewebe, was eine schnellere Heilung und eine längere Lebensdauer des Implantats ermöglicht.

Zusammenfassend lässt sich sagen, dass die Verwendung von CVD-Beschichtungen zur Oberflächenmodifizierung von Implantaten einen bedeutenden Fortschritt auf dem Gebiet der Biomedizintechnik darstellt, da sie die Leistung und Zuverlässigkeit von Medizinprodukten verbessert.

Förderung der Zellproliferation

Beschichtungen wie TaC, TaCN und TaN spielen eine entscheidende Rolle bei der Förderung der Zelladhäsion und -proliferation, die für eine effektive Regeneration des Knochengewebes entscheidend sind. Diese Beschichtungen, die mittels chemischer Gasphasenabscheidung (CVD) aufgebracht werden, schaffen eine günstige Mikroumgebung, die die für die Gewebereparatur und das Wachstum erforderlichen zellulären Aktivitäten unterstützt.

Die Biokompatibilität dieser Beschichtungen beschränkt sich nicht nur auf die passive Beständigkeit gegen Korrosion und Abnutzung; sie fördern aktiv die zellulären Interaktionen. So bieten TaC-Beschichtungen nachweislich eine stabile Oberfläche, die die Anlagerung von Osteoblasten, den für die Knochenbildung verantwortlichen Zellen, fördert. Diese Stabilität wird durch die präzise Steuerung der Oberflächenrauheit und der chemischen Zusammensetzung erreicht, die während des CVD-Prozesses optimiert werden.

Außerdem wird die Proliferation dieser Zellen erheblich gefördert, was zu einer schnelleren und robusteren Regeneration des Knochengewebes führt. Studien haben gezeigt, dass vor allem TaCN- und TaN-Beschichtungen im Vergleich zu anderen Materialien die Zellproliferation besser fördern. Dies wird auf ihre Fähigkeit zurückgeführt, ein Gleichgewicht zwischen ausreichender mechanischer Unterstützung und einer für zelluläre Aktivitäten förderlichen Oberfläche zu schaffen.

Zusammenfassend lässt sich sagen, dass die Verwendung von TaC-, TaCN- und TaN-Beschichtungen in biomedizinischen Anwendungen nicht nur die mechanischen Eigenschaften von Implantaten verbessert, sondern auch aktiv zur Regeneration von Knochengewebe beiträgt, indem sie die Zelladhäsion und -proliferation fördert.

Anwendungen für Gelenkkomponenten

Hartstoffbeschichtungen aus Titanlegierungen, insbesondere solche, die durch chemische Gasphasenabscheidung (CVD) aufgebracht werden, sind für die Leistungsfähigkeit und Langlebigkeit von Gelenkkomponenten in verschiedenen Anwendungen unerlässlich. Diese Beschichtungen verbessern die Reibungsbeständigkeit der Gelenkkomponenten erheblich und verringern so den Verschleiß, was in stark beanspruchten Umgebungen wie orthopädischen Implantaten von entscheidender Bedeutung ist.

Im biomedizinischen Bereich ist die Verwendung von CVD-beschichteten Titanlegierungen in Gelenkkomponenten nicht nur eine Frage der Haltbarkeit, sondern verbessert auch die Gesamtleistung und Zuverlässigkeit der Implantate. Der verbesserte Reibungswiderstand sorgt für eine reibungslosere Artikulation, die für die natürliche Bewegung der Gelenke unerlässlich ist. Diese Verbesserung steht in direktem Zusammenhang mit einer längeren Lebensdauer der Implantate, wodurch die Häufigkeit des Austauschs und die damit verbundenen Gesundheitskosten verringert werden.

Darüber hinaus spielt die Biokompatibilität dieser Beschichtungen eine entscheidende Rolle für die Akzeptanz des Implantats durch den menschlichen Körper. Durch die Minimierung des Risikos unerwünschter Reaktionen und die Förderung einer besseren Integration in das umgebende Gewebe bieten CVD-beschichtete Titanlegierungen eine überlegene Lösung für den Gelenkersatz. Dieser doppelte Vorteil der verbesserten mechanischen Eigenschaften und der verbesserten biologischen Wechselwirkung macht CVD-beschichtete Titanlegierungen zu einer idealen Wahl für Gelenkkomponenten.

Titannitrid-Beschichtungen

Titan-Nitrid-Beschichtungen (TiN), die überwiegend durch chemische Gasphasenabscheidung (CVD) hergestellt werden, verbessern die Leistung von Titanimplantaten erheblich, indem sie ihre Korrosionsbeständigkeit und Biokompatibilität erhöhen. Diese fortschrittliche Oberflächenbehandlungsmethode beinhaltet Hochtemperaturreaktionen zwischen Titantetrachlorid (TiCl4), Stickstoff (N2) und Wasserstoff (H2), um eine dauerhafte TiN-Schicht zu bilden, wie die chemische Gleichung zeigt:

[2TiCl_4 + N_2 + 4H_2 \rechtes Wachstum 2TiN + 8HCl]

Die Anwendung von TiN-Beschichtungen durch CVD erstreckt sich nicht nur auf medizinische Implantate, sondern auch auf verschiedene Industriezweige, darunter Schneidwerkzeuge, Elektronik und Optik. TiN-Beschichtungen sind nach Diamant die härteste Schicht und bieten außergewöhnliche Verschleißfestigkeit und Oxidationsschutz. Dadurch eignen sie sich ideal für Anwendungen, die eine hohe mechanische Beständigkeit erfordern, wie z. B. Schneidewerkzeuge und medizinische Komponenten.

Im biomedizinischen Bereich ist die Biokompatibilität von TiN-Beschichtungen entscheidend für die Verringerung des Risikos der Implantatabstoßung und die Förderung der Osseointegration. Das Hochtemperatur-CVD-Verfahren gewährleistet eine robuste und gleichmäßige Beschichtung, die für die langfristige Stabilität medizinischer Implantate unerlässlich ist. Trotz der höheren Prozesstemperaturen, die für CVD im Vergleich zur physikalischen Gasphasenabscheidung (PVD) erforderlich sind, machen die Vorteile der verbesserten Stufenabdeckung und Dickenkontrolle CVD zu einer vorteilhaften Wahl für kritische Anwendungen.

Darüber hinaus wird die Vielseitigkeit von TiN-Beschichtungen durch ihren Einsatz in verschiedenen Branchen unterstrichen, von der Automobilindustrie bis zur Luft- und Raumfahrt, wo sie die Lebensdauer und Leistung verschiedener Komponenten verbessern. Diese breite Anwendbarkeit unterstreicht die technologischen Fortschritte und die strategische Bedeutung von CVD in modernen Fertigungsprozessen.

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

Ähnliche Artikel

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- Herausforderungen und Lösungen für die chemische Gasphasenabscheidung (CVD) von Graphen

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Handgehaltene Schichtdickenmessgeräte beherrschen: Ein umfassender Leitfaden für Industrie- und Automobilanwendungen

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)