Einführung

In Branchen, in denen Materialreinheit und Leistung nicht verhandelbar sind - wie in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Kernenergie - hat sich das Vakuum-Induktionsschmelzen (VIM) als Goldstandard etabliert. In diesem Artikel wird dargelegt, warum VIM herkömmlichen Schmelzverfahren überlegen ist und Legierungen mit unübertroffener struktureller Integrität und Langlebigkeit liefert. Durch die Untersuchung der elektromagnetischen Präzision, der vakuumgesteuerten Verunreinigungskontrolle und der realen Anwendungen erfahren Sie, wie VIM die langfristigen Kosten senkt und gleichzeitig die Produktqualität erhöht.

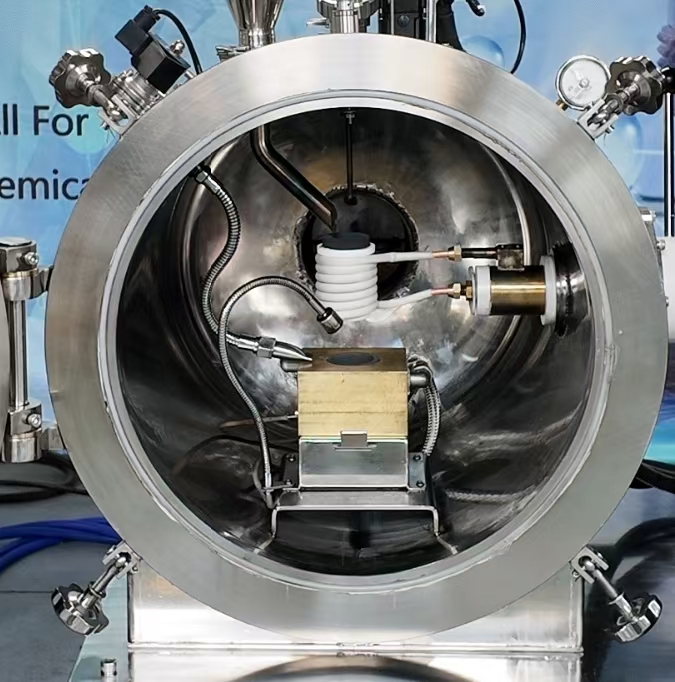

Grundlagen des Vakuum-Induktionsschmelzens

Elektromagnetische Prinzipien und Qualitätssicherung

VIM nutzt die elektromagnetische Induktion, um Metalle unter Vakuumbedingungen zu schmelzen, wodurch Verunreinigungen durch Tiegel oder externe Gase vermieden werden. Der Prozess gewährleistet:

- Homogenes Mischen von Legierungselementen (z. B. Nickel, Titan)

- Minimale Aufnahme von Kohlenstoff (kritisch für Superlegierungen in Luft- und Raumfahrtqualität)

- Wiederholbare Chargenkonsistenz Senkung der Kosten für Tests nach der Produktion

Haben Sie sich jemals gefragt, wie Turbinenschaufeln extremen Temperaturen standhalten? Die präzise Temperaturkontrolle von VIM verhindert Seigerungsdefekte, die die Legierungen schwächen.

Die Rolle der Vakuumtechnologie bei der Eliminierung von Verunreinigungen

Die Vakuumumgebung (10-³ bis 10-⁶ mbar) entfernt gelöste Gase (Sauerstoff, Stickstoff) und flüchtige Verunreinigungen (Blei, Wismut). Zum Kontext:

- Medizinische Implantate: VIM reduziert die Oxidation und gewährleistet die Biokompatibilität.

- Nukleare Komponenten: Niedrige Wasserstoffwerte verhindern Versprödung.

Betrachten Sie VIM als einen "Hochsicherheitsfilter" - es entfernt Fehler auf atomarer Ebene.

Branchenspezifische Anwendungen und Ergebnisse

Luft- und Raumfahrt: Verbesserte Haltbarkeit von Turbinenschaufeln

Strahltriebwerke erfordern Legierungen, die Kriechen und thermischer Ermüdung widerstehen. VIM-produzierte Superlegierungen (z.B. Inconel 718) zeigen:

- 30% längere Lebensdauer im Vergleich zu lichtbogengeschmolzenen Äquivalenten

- Weniger Korngrenzendefekte entscheidend für die Einhaltung der FAA-Vorschriften

Medizinisch: Oxidationsfreie Implantatherstellung

Mittels VIM geschmolzene Titanimplantate weisen auf:

- Nahezu keine Porosität Verringerung des Risikos bakterieller Adhäsion

- Verbesserte Osseointegration aufgrund des kontrollierten Sauerstoffgehalts

Energie: Korrosionsbeständige Nuklearkomponenten

VIM-verarbeitete Zirkoniumlegierungen für Reaktorhüllrohre:

- Widerstehen strahleninduziertem Aufquellen

- Reduziert die Ausfallzeiten bei der Wartung um 40% reduzieren

Kosten-Nutzen-Analyse für Hersteller

Vorlaufkosten vs. langfristige Qualitätsverbesserungen

VIM erfordert zwar höhere Anfangsinvestitionen (Ausrüstung, Vakuumsysteme), senkt aber die Kosten durch:

- Geringere Ausschussraten (5% vs. 15% beim Lichtbogenschmelzen)

- Geringere Nachbearbeitung (dank des endkonturnahen Gießens)

Vergleichende Metriken: VIM vs. Lichtbogenschmelzen

| Maßeinheit | VIM | Lichtbogenschmelzen |

|---|---|---|

| Sauerstoffgehalt (ppm) | <50 | 200-500 |

| Produktionsausbeute | 92-95% | 80-85% |

| Energie-Effizienz | 15% höher | Grundlinie |

Fazit und umsetzbare Einsichten

VIM ist nicht nur eine Schmelzmethode, sondern ein strategisches Upgrade für Hersteller, die Wert auf Zuverlässigkeit und Gesamtbetriebskosten legen. Für Labore und Gießereien bedeutet die Integration von VIM-fähigen Geräten (wie die Vakuumsysteme von Kintek) eine zukunftssichere Absicherung der Produktionslinien gegen Qualitätsmängel.

Nächste Schritte:

- Prüfen Sie die aktuellen Legierungsfehlerraten, um den potenziellen ROI von VIM zu quantifizieren.

- Erkundung modularer VIM-Systeme für Tests im Pilotmaßstab vor der vollständigen Einführung.

Produkte, nach denen Sie vielleicht suchen:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/600t-vacuum-induction-hot-press-furnace

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

Ähnliche Artikel

- Die Kunst der Abwesenheit: Warum fortschrittliche Materialien Vakuumöfen benötigen

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Molybdän-Vakuumofen: Hochtemperatursintern und Wärmebehandlung

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft