Das nagende Gefühl einer fehlgeschlagenen Charge

Stellen Sie sich Folgendes vor: Nach wochenlanger sorgfältiger Vorbereitung führen Sie einen kritischen Wärmebehandlungszyklus für eine Charge teurer, kundenspezifischer Legierungskomponenten durch. Sie haben den Ofen auf die präzise Temperatur programmiert, die Ihr Prozessdatenblatt vorschreibt. Doch als Sie die Tür öffnen, sinkt Ihr Herz.

Die Teile sind ruiniert. Vielleicht sind sie spröde, verzogen oder verfärbt. Ihr Projektzeitplan ist nun gefährdet, Ihr Budget hat einen Schlag erlitten, und Sie stehen wieder am Anfang mit der frustrierenden Frage: "Was ist schiefgelaufen?"

Der kostspielige Kreislauf von Versuch und Irrtum

Dieses Szenario ist in Laboren und Produktionsstätten leider allzu häufig. Der unmittelbare Instinkt ist, die offensichtlichste Variable zu untersuchen: die Temperatur. War sie zu niedrig? Hat sie überschossen? Sie führen den Zyklus erneut durch, optimieren Parameter, verbrauchen Zeit, Energie und mehr wertvolles Material, nur um wieder ein inkonsistentes Ergebnis zu erzielen.

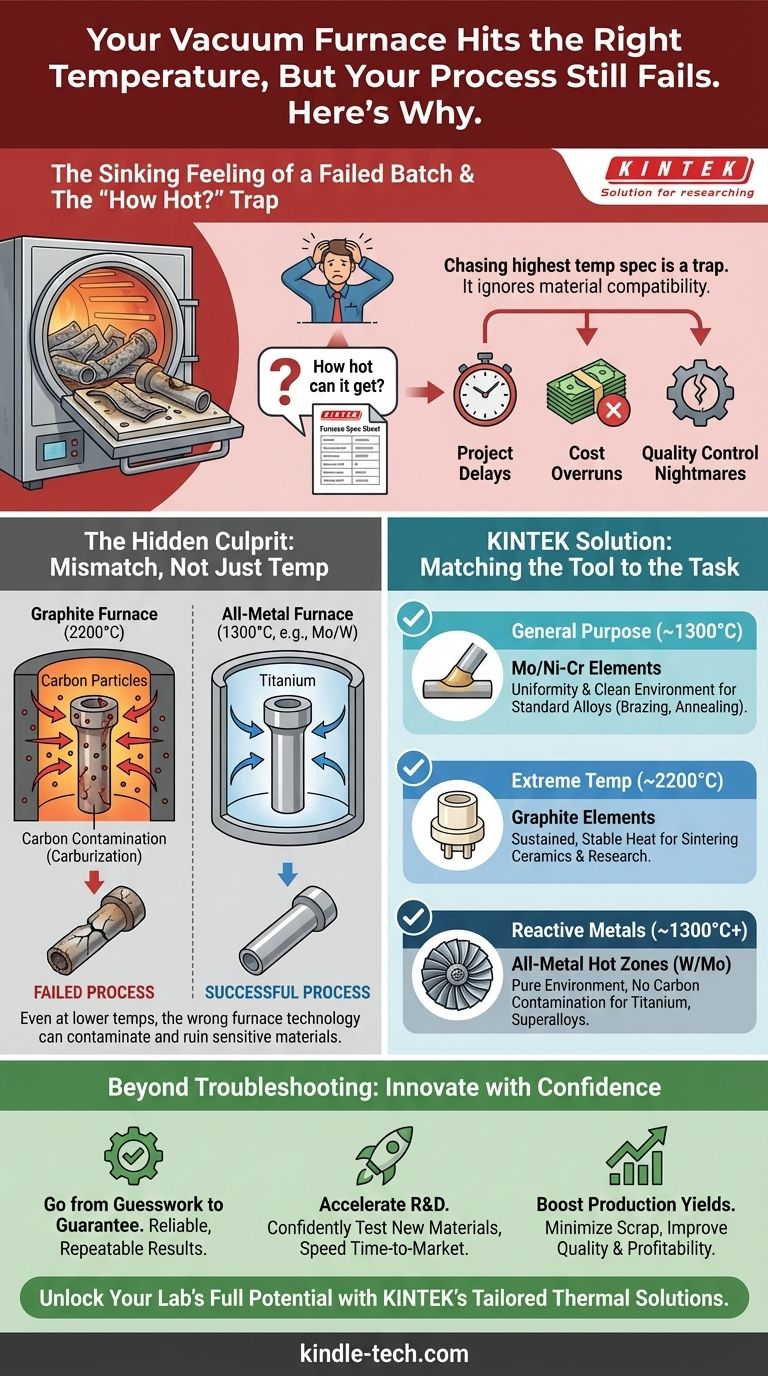

Frustriert kommen viele Teams zu dem Schluss, dass ihre Ausrüstung das Problem ist. Sie beginnen mit der Suche nach einem neuen Ofen, und die Suche verengt sich oft auf eine einzige Frage: "Wie heiß kann er werden?"

Dies führt zum Vergleich von Datenblättern, wobei die maximale Betriebstemperatur als entscheidender Faktor betrachtet wird. Die Annahme ist, dass ein Ofen mit einer höheren Temperaturgrenze mehr Leistungsfähigkeit und eine größere Fehlertoleranz bietet.

Aber dieser scheinbar logische Ansatz ist eine Falle. Er führt oft zum Kauf der falschen Ausrüstung, was den Kreislauf des Scheiterns nur fortsetzt. Die geschäftlichen Konsequenzen sind gravierend:

- Projektverzögerungen: Die F&E für neue Materialien stockt und verschiebt die Markteinführung von Produkten.

- Kostenüberschreitungen: Budgets werden durch wiederholte Tests und verschrottete hochwertige Teile aufgebraucht.

- Alpträume der Qualitätskontrolle: Inkonsistente Produktionschargen führen zu unzuverlässigen Produkten und schädigen den Ruf Ihres Unternehmens.

Der versteckte Schuldige: Warum "heißer" nicht besser ist

Hier ist der Wendepunkt unserer Geschichte. Das Problem ist normalerweise nicht die Temperatur, die Sie erreichen können, sondern die Art und Weise, wie Ihr Ofensystem diese Hitze erzeugt und speichert.

Das Streben nach der höchsten Temperaturangabe ist eine falsche Fährte. Der eigentliche Schuldige hinter den meisten Prozessausfällen ist eine grundlegende Diskrepanz zwischen der Kerntechnologie des Ofens und den spezifischen Bedürfnissen Ihres Materials.

Es ist nicht nur eine Zahl; es ist ein System

Ein Vakuumofen ist nicht nur eine heiße Kiste; er ist ein konstruiertes System, bei dem jede Komponente zählt. Die maximale Temperatur wird durch das "schwächste Glied" in diesem System bestimmt, insbesondere durch die Heizelemente.

- Nickel-Chrom/Molybdän-Elemente: Dies sind die Arbeitspferde für allgemeine Anwendungen wie Löten und Glühen, die zuverlässig bis zu ~1300°C arbeiten.

- Graphit-Elemente: Um extreme Temperaturen von 2200°C oder mehr zum Sintern von Keramiken oder zur Graphitierung zu erreichen, ist Graphit das Material der Wahl.

- Wolfram/Tantal-Elemente: Diese hochschmelzenden Metalle erreichen ebenfalls sehr hohe Temperaturen und werden verwendet, wenn die Anwesenheit von Kohlenstoff nachteilig ist.

Die Kontaminationsfalle: Wenn Ihr Ofen gegen Ihr Material kämpft

Hier wird die Diskrepanz kritisch. Nehmen wir an, Sie verarbeiten eine empfindliche Titanlegierung, die einen Zyklus bei 1100°C erfordert. Sie denken vielleicht, dass ein Graphitofen mit 2200°C Ihnen genügend Spielraum bietet.

Sie liegen falsch.

Selbst bei 1100°C können die Heizelemente und die Isolierung eines Graphitofens mikroskopische Kohlenstoffpartikel in das Vakuum abgeben. Dieser Kohlenstoff kann in Ihre Titanbauteile eindringen, ein Prozess, der als Karburierung bezeichnet wird, wodurch diese spröde und unbrauchbar werden. Ihr "besserer" Hochtemperatur-Ofen hat Ihren Prozess aktiv sabotiert.

Deshalb schlägt die übliche "Lösung", einen heißeren Ofen zu kaufen, fehl. Sie ignoriert die zugrunde liegende Physik und Chemie des Systems. Sie brauchten keinen heißeren Ofen; Sie brauchten die richtige Art von Ofen.

Die Lösung: Das Werkzeug auf die Aufgabe abstimmen

Um diesen Kreislauf des Scheiterns zu durchbrechen, müssen Sie Ihr Denken ändern. Das Ziel ist nicht, den Ofen mit der höchsten Zahl zu finden, sondern einen Ofen auszuwählen, bei dem die Heiztechnologie, die Materialien der heißen Zone und das Gesamtdesign perfekt auf Ihre Anwendung abgestimmt sind.

Dies ist das Kernprinzip des Ansatzes von KINTEK für Laborgeräte. Wir verkaufen nicht nur Öfen; wir liefern präzise konfigurierte thermische Lösungen, die auf einem tiefen Verständnis der Materialwissenschaft basieren. Unsere Vakuumöfen sind als integrierte Systeme konzipiert, die die Grundursachen von Prozessfehlern direkt beheben.

- Für allgemeine Wärmebehandlung, Löten und Glühen? Unsere Widerstandsöfen mit Molybdän- oder Nickel-Chrom-Elementen bieten eine außergewöhnliche Temperaturuniformität und eine saubere Umgebung und stellen sicher, dass Ihre Standardlegierungen bis 1300°C perfekt verarbeitet werden.

- Zum Sintern von Hochleistungskeramiken oder für die Materialforschung? Unsere Hochtemperatur-Graphitöfen sind so konstruiert, dass sie eine konstante, stabile Wärme bis zu 2200°C liefern und die extreme Umgebung bieten, die Sie benötigen.

- Zur Verarbeitung von reaktiven Metallen wie Titan oder Superlegierungen? Wir liefern Öfen mit Vollmetall-Heizzonen (unter Verwendung von Wolfram oder Molybdän), die die notwendige Wärme ohne Risiko einer Kohlenstoffkontamination liefern und die Reinheit und Integrität Ihres Endprodukts gewährleisten.

Unsere Öfen sind die Verkörperung der Lösung, da sie mit diesen kritischen Unterschieden im Hinterkopf entwickelt wurden.

Jenseits der Fehlersuche: Die Freiheit zu innovieren

Wenn Sie endlich das richtige Werkzeug für den Job haben – ein Ofensystem, das ein Verbündeter und kein Gegner ist –, ändert sich alles. Die Energie, die einst für die Fehlersuche aufgewendet wurde, steht nun für Innovationen zur Verfügung.

- Von Raten zu Garantie: Erzielen Sie zuverlässige, wiederholbare Ergebnisse Charge für Charge und etablieren Sie standardisierte Prozesse, denen Sie vertrauen können.

- Beschleunigen Sie F&E: Testen Sie souverän die Grenzen neuer Materialien, ohne Ihre Ausrüstung in Frage zu stellen. Dies verkürzt Ihren Entwicklungszyklus erheblich und beschleunigt die Markteinführung.

- Steigern Sie die Produktionsausbeuten: Minimieren Sie Ausschuss, verbessern Sie die Produktqualität und steigern Sie die Rentabilität Ihrer Produktionslinien.

Die Lösung Ihres Ofenproblems bedeutet nicht nur eine erfolgreiche Wärmebehandlung. Es geht darum, das volle Potenzial Ihres Labors oder Ihres Unternehmens freizusetzen, um in Ihrem Bereich zu kreieren, zu entdecken und führend zu sein.

Ihre Herausforderungen bei der Materialverarbeitung sind einzigartig, und eine Einheitslösung ist zum Scheitern verurteilt. Wenn Sie den Kreislauf von Versuch und Irrtum satt haben und bereit für vorhersehbare, erfolgreiche Ergebnisse sind, ist unser Team für Sie da. Wir gehen über Datenblätter hinaus, um Ihre spezifischen Prozess- und Materialanforderungen zu verstehen. Lassen Sie uns Ihr Projekt besprechen und das perfekte thermische System konfigurieren, um Ihre Ziele zu erreichen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Ähnliche Artikel

- Die versteckte Variable: Warum Ihre Vakuumofenergebnisse inkonsistent sind und wie Sie sie dauerhaft beheben können

- Warum Ihre Hochleistungsteile im Ofen versagen – und wie Sie das Problem dauerhaft lösen

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen

- Jenseits der Hitze: Materialreinheit im kontrollierten Vakuum eines Vakuumofens meistern