Es ist ein Szenario, das sowohl verwirrend als auch kostspielig ist. Sie holen eine Charge hochwertiger, präzisionsgefertigter Komponenten aus Ihrem Vakuumofen. Der Zyklusbericht zeigt, dass der Prozess perfekt lief und die exakte Solltemperatur für die exakte Zeit erreicht wurde. Dennoch sind die Teile ruiniert. Anstatt perfekt gehärtet oder gelötet zu sein, sind sie spröde, kontaminiert oder ihre metallurgischen Eigenschaften sind völlig daneben. Wochen der Arbeit und Tausende von Dollar an Material sind in einem Augenblick verloren. Sie stehen vor dem Ofen und fragen sich: "Was ist schiefgelaufen?"

Der Kreislauf des Versagens: Warum "es nochmal versuchen" nicht funktioniert

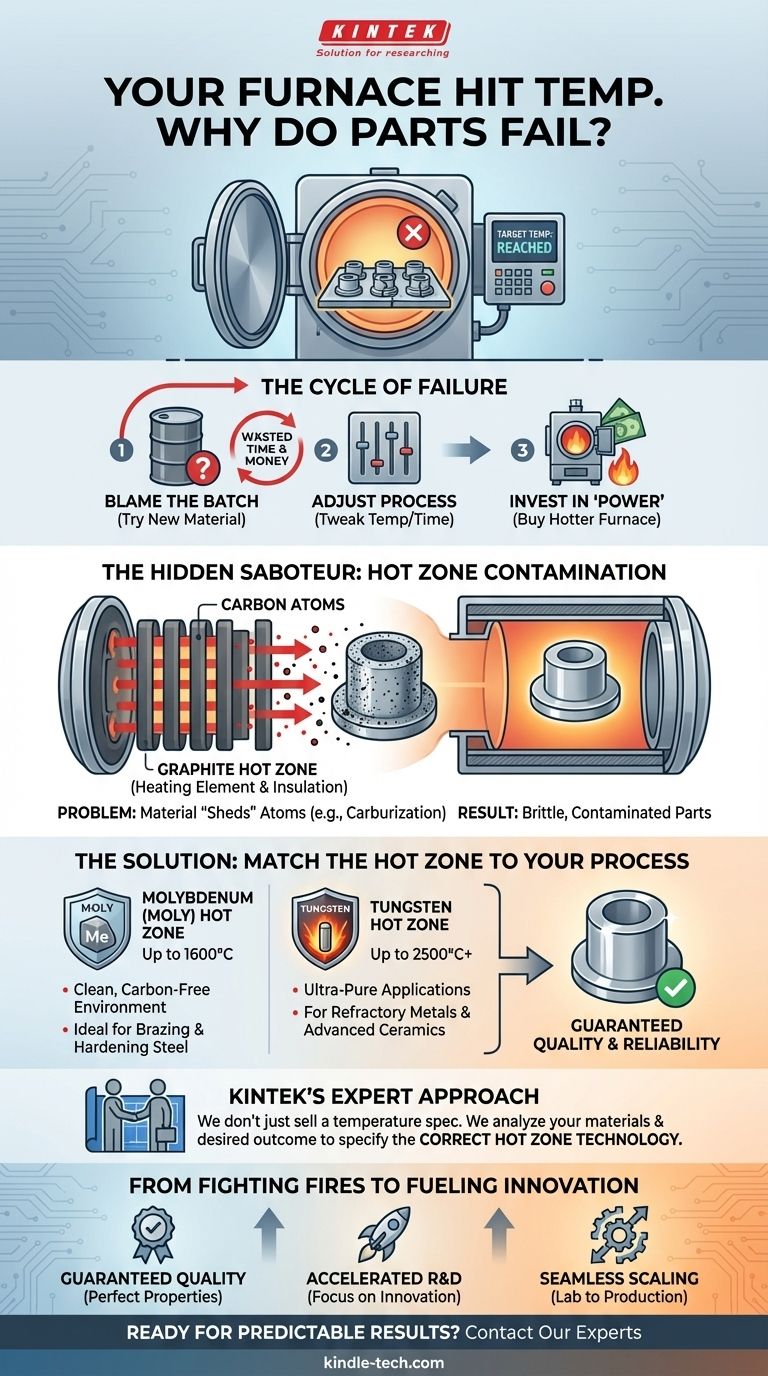

Wenn Ihnen das bekannt vorkommt, sind Sie nicht allein. Dies ist ein bemerkenswert häufiges und frustrierendes Problem in der Materialwissenschaft und der fortschrittlichen Fertigung. Angesichts dieses unerklärlichen Versagens verfallen die meisten Teams in ein vorhersehbares Muster der Fehlerbehebung:

- Die Charge schuldgeben: "Vielleicht war es eine schlechte Charge Rohmaterial." Also versuchen Sie es mit einer neuen Charge erneut, nur um das gleiche inkonsistente Ergebnis zu erzielen.

- Den Prozess anpassen: "Lassen Sie uns die Temperaturrampe oder die Haltezeit anpassen." Sie verbringen Tage damit, leicht unterschiedliche Zyklen laufen zu lassen, verbrauchen Energie und Zeit, doch das Problem bleibt bestehen.

- In mehr "Leistung" investieren: "Unser Ofen muss nicht gut genug sein." Eine häufige Schlussfolgerung ist, in einen Ofen mit einer noch höheren maximalen Temperatur zu investieren, in der Annahme, dass mehr Leistung das Problem lösen wird. Dies erweist sich oft als kostspieliger Fehler, der das Problem sogar verschlimmern kann.

Dieser Kreislauf von Versuch und Irrtum verschwendet mehr als nur Materialien. Er führt zu Projektengpässen, verzögert Produkteinführungen und untergräbt das Vertrauen in Ihre F&E- oder Produktionskapazitäten. Die wahren Kosten sind nicht nur die fehlgeschlagenen Teile; es ist die verlorene Zeit, die stagnierende Innovation und der Ruf der Unzuverlässigkeit.

Der versteckte Saboteur: Es ist nicht die Hitze, es ist die Quelle

Der Grund, warum diese Versuche scheitern, ist, dass sie sich auf die falsche Variable konzentrieren. Das Problem ist normalerweise nicht die Temperatur, die Sie erreichen; es ist wie Ihr Ofen diese Hitze erzeugt.

Das Herzstück jedes Vakuumofens ist seine "Heißzone", die aus zwei Hauptkomponenten besteht: den Heizelementen, die die Hitze erzeugen, und der Isolierung, die sie einschließt. Bei den extremen Temperaturen, die für Prozesse wie Sintern oder Wärmebehandlung von Hochleistungslegierungen erforderlich sind, sind diese Komponenten keine bloßen passiven Zuschauer. Sie können aktiv mit Ihren Teilen interagieren.

Der wahre Schuldige: Unerwünschte chemische Reaktionen

Hier ist die Wahrheit, die viele auf die harte Tour entdecken: Das Material Ihres Heizelements kann Atome "abwerfen" und Ihr Produkt kontaminieren.

Ein perfektes Beispiel ist Graphit. Graphit-Heizelemente sind kostengünstig, langlebig und eignen sich hervorragend zum Erreichen sehr hoher Temperaturen (über 2200°C). Bei diesen Temperaturen kann Graphit jedoch Kohlenstoffatome freisetzen. Wenn Sie einen bestimmten Stahl oder eine hochschmelzende Metalllegierung wärmebehandeln, bei der Kohlenstoff eine Verunreinigung darstellt, vergiftet der Ofen selbst Ihre Teile durch einen Prozess namens Aufkohlung. Die Teile absorbieren diesen unerwünschten Kohlenstoff, werden spröde und versagen.

Deshalb kann der Kauf eines noch heißeren Graphitofens das Problem verschlimmern – Sie beschleunigen nur die Kontamination. Sie behandeln das Symptom (fehlgeschlagene Teile), ohne die Krankheit (Materialunverträglichkeit) zu diagnostizieren.

Das richtige Werkzeug für den Job: Die Heißzone an Ihren Prozess anpassen

Wenn die Ursache eine chemische Reaktion mit den internen Komponenten des Ofens ist, dann ist die einzig wirkliche Lösung die Verwendung eines Ofens mit Komponenten, die für Ihre spezifische Anwendung chemisch inert sind.

Um dieses Problem wirklich zu lösen, benötigen Sie ein Werkzeug, das nach diesem Grundprinzip entwickelt wurde. Das bedeutet, über die einfache Metrik "Maximaltemperatur" hinauszugehen und sich auf die Zusammensetzung der Heißzone selbst zu konzentrieren.

Für Anwendungen, die empfindlich auf Kohlenstoffkontamination reagieren, ist die Lösung eine Vollmetall-Heißzone. Diese Öfen verwenden Heizelemente und Abschirmungen aus Materialien wie Molybdän (Moly) oder Wolfram.

- Molybdän-Heißzonen (bis 1600°C): Ideal zum Hartlöten von Edelstahl oder Härten der meisten Werkzeugstähle, bietet eine saubere, kohlenstofffreie Umgebung.

- Wolfram-Heißzonen (bis 2500°C+): Erforderlich für die anspruchsvollsten Anwendungen, wie die Verarbeitung von ultrareinen hochschmelzenden Metallen oder das Sintern von Hochleistungskeramiken, wo jede Kontamination katastrophal wäre.

Genau hier wird fachkundige Beratung entscheidend. KINTEKs Rolle ist nicht nur, Ihnen einen Ofen zu verkaufen; es ist, als Ihr fachkundiger Berater zu fungieren. Wir beginnen nicht mit einem Katalog von Temperaturen; wir beginnen damit, Ihren Prozess zu verstehen. Durch die Analyse der Materialien, mit denen Sie arbeiten, und Ihres gewünschten Ergebnisses können wir einen Ofen mit der richtigen Heißzonentechnologie spezifizieren. Unsere Ausrüstung ist die Verkörperung dieses Problemlösungsansatzes, entwickelt, um die richtige Umgebung zu bieten, nicht nur die richtige Temperatur.

Vom Brandbekämpfen zur Innovationsförderung

Sobald Sie aufhören, unerklärliche Ausfälle zu bekämpfen, erschließen Sie ein neues Potenzial. Mit einem Ofen, der korrekt auf Ihren Prozess abgestimmt ist, gehen Sie von Unsicherheit zu absoluter Zuverlässigkeit über.

Stellen Sie sich vor, was möglich wird:

- Garantierte Qualität: Sie können hochwertige, empfindliche Materialien selbstbewusst verarbeiten und wissen, dass ihre metallurgischen Eigenschaften jedes Mal perfekt sein werden.

- Beschleunigte F&E: Anstatt Monate mit der Fehlerbehebung zu verbringen, kann sich Ihr Team auf echte Innovation und die Entwicklung der nächsten Generation von Materialien und Produkten konzentrieren.

- Nahtlose Skalierung: Der Prozess, den Sie im Labor perfektionieren, wird sich nahtlos auf die Produktion übertragen lassen und die Engpässe beseitigen, die das Wachstum behindern.

Die Lösung dieses grundlegenden Problems verwandelt Ihr Labor oder Ihre Produktionslinie von einer Quelle der Frustration in eine treibende Kraft für zuverlässige, wiederholbare Exzellenz.

Ihre Arbeit ist zu wichtig für Vermutungen. Wenn Sie es leid sind, mit Ihrer Ausrüstung zu kämpfen und bereit für vorhersehbare, qualitativ hochwertige Ergebnisse sind, ist es Zeit für ein anderes Gespräch. Lassen Sie uns über die spezifischen Anforderungen Ihrer Projekte sprechen, jenseits einer einfachen Temperaturangabe. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Ähnliche Artikel

- Die Architektur der Leere: Metallurgische Perfektion im Vakuum erzielen

- Warum Ihre Hochleistungsteile im Ofen versagen – und wie Sie das Problem dauerhaft lösen

- Jenseits der Hitze: Materialreinheit im kontrollierten Vakuum eines Vakuumofens meistern

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren