Einführung in die vertikale Kugelmühle

Vertikale Kugelmühlen sind ein Schlüsselgerät für die Zerkleinerung von Materialien zu feinem Pulver. Ihr Funktionsprinzip beruht auf Prall- und Reibungsmechanismen. In diesem Artikel werden wir die Konstruktion, den Betrieb und die Vorteile dieser Mühlen untersuchen und sie mit horizontalen Mühlen vergleichen. Das Verständnis der Funktionsweise von Vertikalkugelmühlen und der Zerkleinerung durch Rotation und Mahlen ist für Industrien, die mit Materialien wie Eisenerz und Keramik arbeiten, von entscheidender Bedeutung. Erfahren Sie mehr über die kritische Drehzahl, die Typen und die Anwendungen von Vertikalkugelmühlen und entdecken Sie, warum sie für viele Fertigungsprozesse eine beliebte Wahl sind.

Arbeitsprozess einer vertikalen Kugelmühle

Eine vertikale Kugelmühle arbeitet durch die Rotation eines Zylinders mit Mahlkugeln wie Stahl-, Keramik- oder Kieselsteinkugeln, um Materialien zu einem feinen oder weniger groben Medium zu zermahlen. Die Materialien, wie z. B. Eisenerz und Keramik, werden in die Kugelmühle gegeben und in den Zylinder eingefüllt. Die Mühle dreht sich entweder um ihre vertikale oder horizontale Achse, wodurch die Mahlkugeln umherspringen und auf das eingeschlossene Material schlagen. Diese Schlagkraft trägt dazu bei, die Materialien in die gewünschte Konsistenz zu mahlen.

Um die kritische Geschwindigkeit zu erreichen, muss die eingeschlossene Kugel in der Mühle an den Innenwänden entlang rotieren. Wird die kritische Geschwindigkeit nicht erreicht, bleibt die Kugel am Boden liegen, ohne auf das Material aufzuschlagen. Schwerkraft, Medienflotation und Abrieb können dazu führen, dass vertikale Mühlen nicht mit so vielen Medien wie horizontale Mühlen beladen werden können, wodurch das Ladevolumen begrenzt wird und Fluidisierungsprobleme im Zusammenhang mit der Verwendung feinerer Mahlkörper auftreten.

Bei herkömmlichen Vertikalmühlen kann das Erreichen sehr feiner Partikelgrößen eine Herausforderung sein. Solche Mühlen sind oft auf eine Endpartikelgröße von etwa 5 Mikron beschränkt, was eine sorgfältige Auswahl der Mediengröße erfordert. Eine durchschnittliche Vertikalmühle besteht aus einer großen vertikalen Mahlkammer mit einem zentral angeordneten Rührwerk und mehreren darauf montierten Mahlscheiben. Das vorgemischte Material tritt von unten ein, wird von den rotierenden Scheiben geschert und tritt durch eine Trennvorrichtung am oberen Ende des Behälters aus. Typische Aufgaben für Vertikalmühlen sind Präzisionsbohren, Fliegenschneiden, Ausbohren und Fräsen.

Bei einer kontinuierlich betriebenen Kugelmühle wird das zu mahlende Material von einem Ende durch einen Kegel zugeführt und das Produkt durch einen anderen Kegel ausgetragen. Während sich der Mantel dreht, werden die Mahlkugeln auf der aufsteigenden Seite des Mantels angehoben und fallen dann kaskadenförmig auf das Mahlgut herab. Die festen Partikel zwischen den Kugeln und dem Mahlgut werden durch den Aufprall zerkleinert. Durch die Kraft des Aufpralls wird das Material in kleinere Stücke zerbrochen, während die Reibung zwischen den Kugeln und dem Mahlgut dazu beiträgt, das Material zu einem Pulver zu zermahlen.

Arten von Kugelmühlen und ihre Anwendungen

Wenn es um das Mahlen und Zerkleinern von Materialien geht, haben die verschiedenen Arten von Kugelmühlen unterschiedliche Anwendungen und Funktionsprinzipien. In dieser Übersicht werden die Eigenschaften und Einsatzmöglichkeiten von Planeten-Kugelmühlen, Mischermühlen und Vibrationsmühlen erläutert und deren Funktionsprinzipien und maximale Kapazitäten beschrieben.

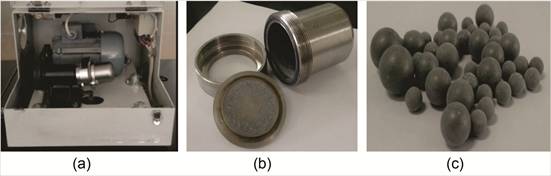

Planetenkugelmühlen

Planetenkugelmühlen sind eine schnelle und vielseitige Option, ideal für die Feinmahlung von harten, mittelharten, weichen, spröden, zähen und feuchten Materialien. Der Zerkleinerungsprozess erfolgt in erster Linie durch den energiereichen Aufprall von Mahlkugeln in rotierenden Mahlbechern. Dieser Mühlentyp eignet sich für die Trockenmahlung, die Suspensionsmahlung oder die Mahlung unter Inertgas. Darüber hinaus können Planetenmühlen zum Mischen und Homogenisieren von Emulsionen und Pasten sowie zum mechanischen Legieren und Aktivieren in der Materialforschung eingesetzt werden.

Anwendungen:

- Zerkleinerung von Erzen, Kohle, Pigmenten und Feldspat für die Töpferei

- Nass- oder Trockenmahlung zur Partikelzerkleinerung und Formveränderung

- Mechanisches Legieren, Mischen und Pulverherstellung

Schwingungsmühlen

Das Prinzip des Vibrationsmahlens besteht darin, Materialien durch Schwingungen mit bestimmten Frequenzen und Amplituden in kleinere Partikel zu zerkleinern. Bei diesem Verfahren werden die Materialien in einen Behälter mit einer Reihe von Kugeln oder Stäben gegeben und kontrollierten Vibrationen ausgesetzt, die auf die Materialien aufprallen und sie in kleinere Partikel zerlegen.

Anwendungen:

- Materialbearbeitung

- Detaillierte Zerkleinerung von Proben durch Aufprall, Extrusion und Reibung von Mahlkugeln

- Weit verbreitet in der Materialwissenschaft und -technik zum effizienten Mahlen und Mischen verschiedener Materialien wie Metalle, Keramik und Mineralien

Industrielle Anwendungen:

- Künftiges Potenzial für die Aufbereitung von Nanomaterialien: Kugelmühlen haben den Aufbereitungsprozess vereinfacht und können die Größe, Form und Oberflächeneigenschaften von Nanopartikeln steuern, was neue Möglichkeiten für die Herstellung von Nanomaterialien eröffnet.

Zusammenfassend lässt sich sagen, dass der vielfältige Bereich der Kugelmühlen eine Vielzahl von Optionen für die Materialverarbeitung bietet, was ihre entscheidende Rolle in verschiedenen wissenschaftlichen und industriellen Anwendungen unterstreicht.

Vorteile von Vertikalkugelmühlen

Vertikale Kugelmühlen bieten eine Reihe von Vorteilen, die sie zu einem wertvollen Werkzeug in der Müllereiindustrie machen. Hier sind einige der wichtigsten Vorteile von Vertikalkugelmühlen:

-

Herstellung von feinem Pulver: Vertikale Kugelmühlen sind in der Lage, sehr feines Pulver mit einer Partikelgröße von höchstens 10 Mikrometern herzustellen. Dies macht sie ideal für Anwendungen, bei denen ein feines Endprodukt erwünscht ist.

-

Eignung für toxische Materialien: Vertikale Kugelmühlen eignen sich für die Zerkleinerung von toxischen Materialien, da sie in geschlossener Form betrieben werden können, wodurch die mit der Handhabung solcher Stoffe verbundenen Risiken minimiert werden.

-

Breites Spektrum an Anwendungen: Diese Mühlen haben ein breites Anwendungsspektrum in verschiedenen Industriezweigen, z. B. in der pharmazeutischen, chemischen und keramischen Industrie. Ihre Vielseitigkeit macht sie zu einem wertvollen Aktivposten in verschiedenen Herstellungsprozessen.

-

Kontinuierlicher Betrieb: Vertikale Kugelmühlen können kontinuierlich betrieben werden, was einen effizienten und ununterbrochenen Mahlprozess ermöglicht. Dies ist besonders in Branchen von Vorteil, in denen eine ununterbrochene Produktion von entscheidender Bedeutung ist.

-

Mahlen abrasiver Materialien: Vertikale Kugelmühlen sind in der Lage, abrasive Materialien effektiv zu zerkleinern und bieten eine zuverlässige Lösung für die Verarbeitung von Materialien, die einen übermäßigen Verschleiß der Ausrüstung verursachen können.

Insgesamt vereinfacht die vertikale Bauweise von Kugelmühlen das Be- und Entladen von Proben, gewährleistet eine gleichmäßige Temperaturverteilung für gleichbleibende Ergebnisse und bietet eine kompakte Grundfläche, die sich für Labors mit begrenztem Platzangebot eignet. Diese Vorteile machen Vertikalkugelmühlen zu einer bevorzugten Wahl für viele Branchen, die zuverlässige und effiziente Mahllösungen suchen.

Vergleich zwischen vertikalen und horizontalen Mühlen

Im Bereich der Feinzerkleinerung von Partikeln ist die Wahl zwischen vertikalen und horizontalen Mühlen von großer Bedeutung. Im Folgenden werden die beiden Mühlentypen in Bezug auf Konstruktion, Volumenfüllung der Medien, Fluidisierungsprobleme und Erzielung feiner Partikelgrößen gegenübergestellt und die Vorteile und Grenzen der jeweiligen Mühlen beleuchtet.

Konstruktion

Horizontalmühlen zeichnen sich durch eine rohrförmige Mahlkammer mit einer Rührwerkswelle und Scheiben aus, die eine effiziente Energieübertragung auf das Fluid und eine gleichmäßige Verteilung der Medien ermöglichen. Vertikalmühlen hingegen verfügen über eine große vertikale Mahlkammer mit einem zentral angeordneten Rührwerk und Mahlscheiben, was die Volumenfüllung des Mediums begrenzt und Probleme bei der Fluidisierung mit sich bringt.

Volumenfüllung der Medien

Horizontalmühlen zeichnen sich durch die effiziente Nutzung kleiner Mengen an Mahlkörpern aus und eignen sich für Mahlkörpergrößen von 0,25 mm bis 2 mm. Sie reduzieren den Produktverlust erheblich und bieten maximale Farbstärke, Glanzbeständigkeit und Ausbeute. Im Gegensatz dazu sind Vertikalmühlen aufgrund der Schwerkraft, der Flotation der Medien und der Abrasion in Bezug auf die Medienmenge eingeschränkt. Dadurch ist ihre Beladungskapazität im Vergleich zu horizontalen Mühlen eingeschränkt, was ihre Effizienz beim Erreichen feiner Partikelgrößen beeinträchtigt.

Probleme bei der Fluidisierung und Erzielung feiner Partikelgrößen

Horizontalmühlen zeichnen sich durch minimale Verunreinigungen, kürzere Prozesszeiten und niedrigere Rohstoffkosten aus, was sie für das Erreichen feiner Partikelgrößen besonders geeignet macht. Ihre konstante und vorhersehbare Leistung in Verbindung mit einem minimalen Wartungsaufwand macht sie zu einem idealen Werkzeug für die Nassvermahlung. Im Gegensatz dazu sind herkömmliche Vertikalmühlen und Kugelmühlen oft darauf beschränkt, eine fertige Partikelgröße von etwa 5 Mikrometern zu erreichen, was eine sorgfältige Beachtung der Mediengröße erfordert und bei der Erzielung sehr feiner Partikelgrößen eine Herausforderung darstellt.

Fazit

Während horizontale Mühlen hervorragende Eigenschaften bei der Nassvermahlung und der Zerkleinerung feiner Partikel aufweisen, stoßen vertikale Mühlen auf inhärente Beschränkungen bei der Volumenfüllung der Medien und der Erzielung ultrafeiner Partikelgrößen. Das Verständnis der unterschiedlichen Konstruktions- und Betriebseigenschaften der einzelnen Mühlentypen ist von entscheidender Bedeutung für die Auswahl der am besten geeigneten Ausrüstung für spezifische Mahlanforderungen.

Wenn man sich mit den Feinheiten dieser Mühlentypen befasst, können Hersteller und Betreiber fundierte Entscheidungen treffen, die mit ihren Mahlzielen übereinstimmen und die Prozesseffizienz und die Qualität des Endprodukts optimieren.

Ähnliche Produkte

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Hochleistungs-Planetenkugelmühle für Labore

- Labor-Planetenkugelmühle Schrank Planetenkugelmühle

- Hochenergie-Vibrationskugel-Mühle für Laboranwendungen

Ähnliche Artikel

- Revolutionierung der Laboreffizienz: Der ultimative Leitfaden für Labor-Siebmaschinen

- Maximierung der Mahleffizienz: Die Leistung von Planetenkugelmühlen

- Siebtechnik für die Partikelgrößenanalyse und ihre Anwendungen

- Scheiben-/Teller-Schwingmühle: Ein umfassender Leitfaden für Mahlwerke

- Die Auswahl des besten Materials für die Kugelmühle: Wesentliche Faktoren und Empfehlungen