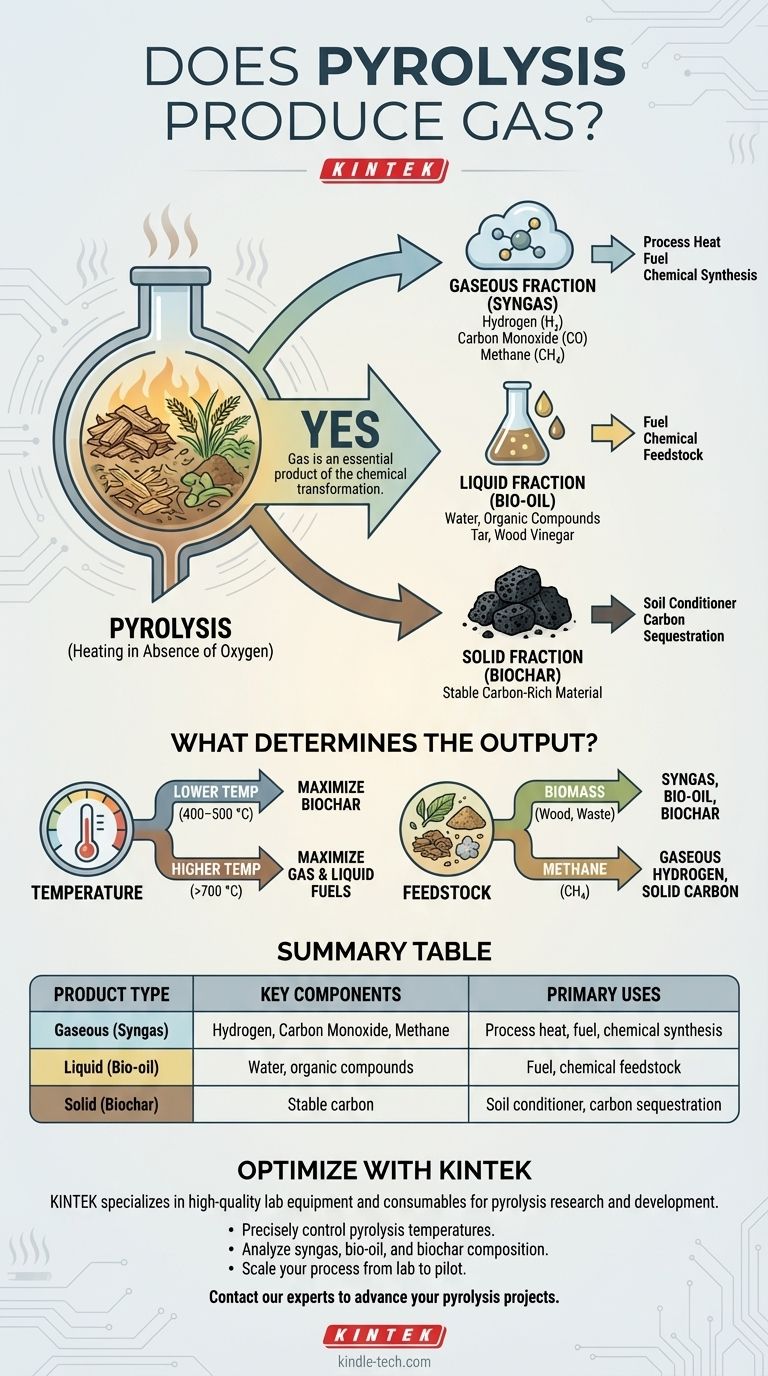

Ja, die Pyrolyse erzeugt definitiv Gas. Dieser Prozess, bei dem organische Materialien wie Biomasse in Abwesenheit von Sauerstoff erhitzt werden, zerlegt sie grundlegend in drei verschiedene Produkte: einen Feststoff (Biokohle), eine Flüssigkeit (Bioöl) und eine Mischung aus brennbaren Gasen, die oft als Synthesegas oder Biogas bezeichnet wird. Das Gas ist ein unvermeidliches und wesentliches Produkt der chemischen Umwandlung.

Die Pyrolyse ist kein Prozess mit nur einem einzigen Produkt; es ist eine Zersetzung, die immer eine Kombination aus festen, flüssigen und gasförmigen Produkten liefert. Die entscheidende Variable ist nicht, ob Gas erzeugt wird, sondern wie viel und von welcher Zusammensetzung, was direkt durch die Prozessbedingungen und das erhitzte Material gesteuert wird.

Die drei Kernprodukte der Pyrolyse

Die Pyrolyse zerlegt komplexe organische Materie in einfachere, wertvollere Komponenten. Diese Umwandlung führt zu Produkten in allen drei Aggregatzuständen.

Der gasförmige Anteil (Synthesegas)

Das entstehende Gas ist typischerweise eine Mischung aus brennbaren Komponenten, darunter Wasserstoff (H₂), Kohlenmonoxid (CO) und Methan (CH₄). Diese Mischung wird allgemein als Synthesegas bezeichnet.

Dieses Gas kann in einem Tank gesammelt oder in vielen Anlagen direkt zur Bereitstellung der für die Aufrechterhaltung der Pyrolyse-Reaktion erforderlichen Wärme genutzt werden, was den Prozess energieeffizienter macht.

Der flüssige Anteil (Bioöl)

Der flüssige Anteil ist eine komplexe Mischung aus Wasser und Hunderten verschiedener organischer Verbindungen. Abhängig vom Ausgangsmaterial wird es auch als Pyrolyseöl, Teer oder Holzessig bezeichnet.

Dieses Bioöl kann zur Wärmeerzeugung verbrannt, zu Kraftstoffen raffiniert oder als Quelle für Spezialchemikalien dienen.

Der feste Anteil (Biokohle)

Der verbleibende Feststoff ist ein stabiles, kohlenstoffreiches Material, das als Biokohle oder Biokohle bezeichnet wird. Es ist das Kohlenstoffgerüst des ursprünglichen organischen Materials.

Biokohle hat einen erheblichen Wert als Bodenverbesserer zur Steigerung der Fruchtbarkeit und Wasserspeicherung oder als stabile Methode zur langfristigen Kohlenstoffabscheidung.

Was bestimmt das Ergebnis?

Sie können die Ausbeute aller drei Produkte nicht gleichzeitig maximieren. Das spezifische Ergebnis ist eine direkte Folge von zwei Schlüsselfaktoren: Temperatur und dem Ausgangsmaterial bzw. dem Einsatzstoff (Feedstock).

Die Rolle der Temperatur

Die Temperatur ist der wichtigste Hebel zur Steuerung des Pyrolyse-Ergebnisses.

Niedrigere Temperaturen, typischerweise im Bereich von 400–500 °C, begünstigen die Produktion des festen Anteils und maximieren die Biokohle-Ausbeute.

Höhere Temperaturen, über 700 °C, verursachen eine aggressivere thermische Spaltung, bei der größere Moleküle in kleinere zerlegt werden, was die Ausbeute an flüssigen und gasförmigen Brennstoffen maximiert.

Der Einfluss des Einsatzmaterials

Das Ausgangsmaterial verändert die Zusammensetzung der Produkte grundlegend.

Die Pyrolyse von Biomasse, wie Holz oder landwirtschaftlichen Abfällen, erzeugt das klassische Trio aus Biokohle, Bioöl und Synthesegas.

Die Pyrolyse eines anderen Einsatzmaterials wie Methan ist jedoch ein spezialisierteres Verfahren. Es ist speziell darauf ausgelegt, das Methanmolekül zu spalten und nur zwei Produkte zu erzeugen: festen Kohlenstoff und gasförmigen Wasserstoff.

Die Kompromisse verstehen

Die zentrale Herausforderung bei der Anwendung der Pyrolyse besteht darin, zu entscheiden, welches Produkt Sie am meisten schätzen, und den Prozess entsprechend einzustellen.

Ausgleich der Produktausbeuten

Ein Betreiber muss eine strategische Entscheidung treffen. Ein Prozess, der auf hochwertige Biokohle optimiert ist, liefert zwangsläufig weniger Gas und Öl. Umgekehrt hinterlässt ein Hochtemperatursystem, das zur Maximierung der Synthesegasproduktion entwickelt wurde, nur sehr wenig Kohle.

Umgang mit der Produktkomplexität

Während das Gas relativ einfach zu handhaben und als Brennstoff zu verwenden ist, ist das flüssige Bioöl korrosiv und chemisch komplex und erfordert oft eine Weiterverarbeitung, bevor es effektiv genutzt werden kann. Die beabsichtigte Anwendung jedes Produkts muss von Anfang an berücksichtigt werden.

Optimierung der Pyrolyse für Ihr Ziel

Um diesen Prozess effektiv anzuwenden, müssen Sie die Betriebsparameter auf Ihr gewünschtes Hauptprodukt abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Gasproduktion liegt: Arbeiten Sie bei hohen Temperaturen (über 700 °C), um die thermische Spaltung zu begünstigen, die Synthesegas erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stabiler Biokohle liegt: Verwenden Sie eine langsamere Pyrolyse bei niedrigeren Temperaturen (etwa 400–500 °C), um die Ausbeute an festem Kohlenstoff zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von reinem Wasserstoffgas liegt: Sie müssen einen spezifischen Einsatzstoff wie Methan verwenden, da die Methanpyrolyse darauf ausgelegt ist, es in wertvollen Wasserstoff und festen Kohlenstoff zu spalten.

Letztendlich geht es bei der Steuerung der Pyrolyse darum, Temperatur und Einsatzmaterial präzise zu verwalten, um Ihre gewünschte Mischung aus wertvollen festen, flüssigen und gasförmigen Produkten zu erzeugen.

Zusammenfassungstabelle:

| Produkttyp | Hauptbestandteile | Hauptanwendungen |

|---|---|---|

| Gasförmig (Synthesegas) | Wasserstoff (H₂), Kohlenmonoxid (CO), Methan (CH₄) | Prozesswärme, Brennstoff, chemische Synthese |

| Flüssig (Bioöl) | Wasser, organische Verbindungen (Teer, Holzessig) | Brennstoff, chemischer Einsatzstoff |

| Fest (Biokohle) | Stabiler Kohlenstoff | Bodenverbesserer, Kohlenstoffabscheidung |

Bereit, Ihren Pyrolyseprozess für maximale Gas-, Bioöl- oder Biokohleausbeute zu optimieren?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Ob Sie neue Biokraftstoffe entwickeln, die Kohlenstoffabscheidung untersuchen oder Prozessparameter optimieren – unsere zuverlässigen Öfen, Reaktoren und Analysewerkzeuge sind darauf ausgelegt, die strengen Anforderungen Ihres Labors zu erfüllen.

Wir helfen Ihnen dabei:

- Die Pyrolysetemperaturen für Ihr Zielprodukt präzise zu steuern.

- Die Zusammensetzung Ihres Synthesegases, Bioöls und Ihrer Biokohle-Ergebnisse zu analysieren.

- Ihren Prozess mit Zuversicht vom Labor in den Pilotmaßstab zu überführen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Pyrolyseprojekte voranbringen und Ihnen helfen können, Ihre spezifischen Produktziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was ist die Kalzinierungstemperatur? Der Schlüssel zur präzisen thermischen Zersetzung

- Was sind die Endprodukte der Biomassevergasung? Ein Leitfaden zu Synthesegas, Biokohle und mehr

- Was ist ein Beispiel für Kalzinierung? Der industrielle Prozess von Kalkstein zu Kalk

- Was ist die Pyrolyse von Biomasse zur Wasserstofferzeugung? Ein Leitfaden für kohlenstoffnegativen grünen Wasserstoff

- Wie ist die Pyrolyse im Abfallmanagement nützlich? Verwandeln Sie Abfall in Energie und wertvolle Produkte

- Was sind die Vorteile der Pyrolyse? Abfall in wertvolle Ressourcen und Energie verwandeln

- Was ist ein Pyrolyse-Reaktor? Ein Leitfaden zur Umwandlung von Abfall in wertvolle Ressourcen

- Warum ist Pyrolyse besser? Verwandeln Sie Abfall in wertvolle Ressourcen wie Biokohle und Biokraftstoffe.