Entscheidend ist, dass der Hartlotdraht eine niedrigere Schmelztemperatur als der zu verbindende Stahl aufweisen muss. Dies ist das definierende Prinzip des Hartlötverfahrens. Das Verfahren funktioniert, indem ein Füllmetall (der Draht) geschmolzen wird, das in den Spalt zwischen den festen, ungeschmolzenen Stahlteilen fließt und beim Abkühlen eine starke metallurgische Verbindung erzeugt.

Die Grundregel des Hartlötens ist, dass das Füllmetall schmilzt, während die Grundmetalle fest bleiben. Daher hat ein Hartlotdraht immer einen deutlich niedrigeren Schmelzpunkt als der Stahl, den er verbindet, was ihm ermöglicht, eine Verbindung herzustellen, ohne den Stahl zu schmelzen oder seine Kernstruktur zu verformen.

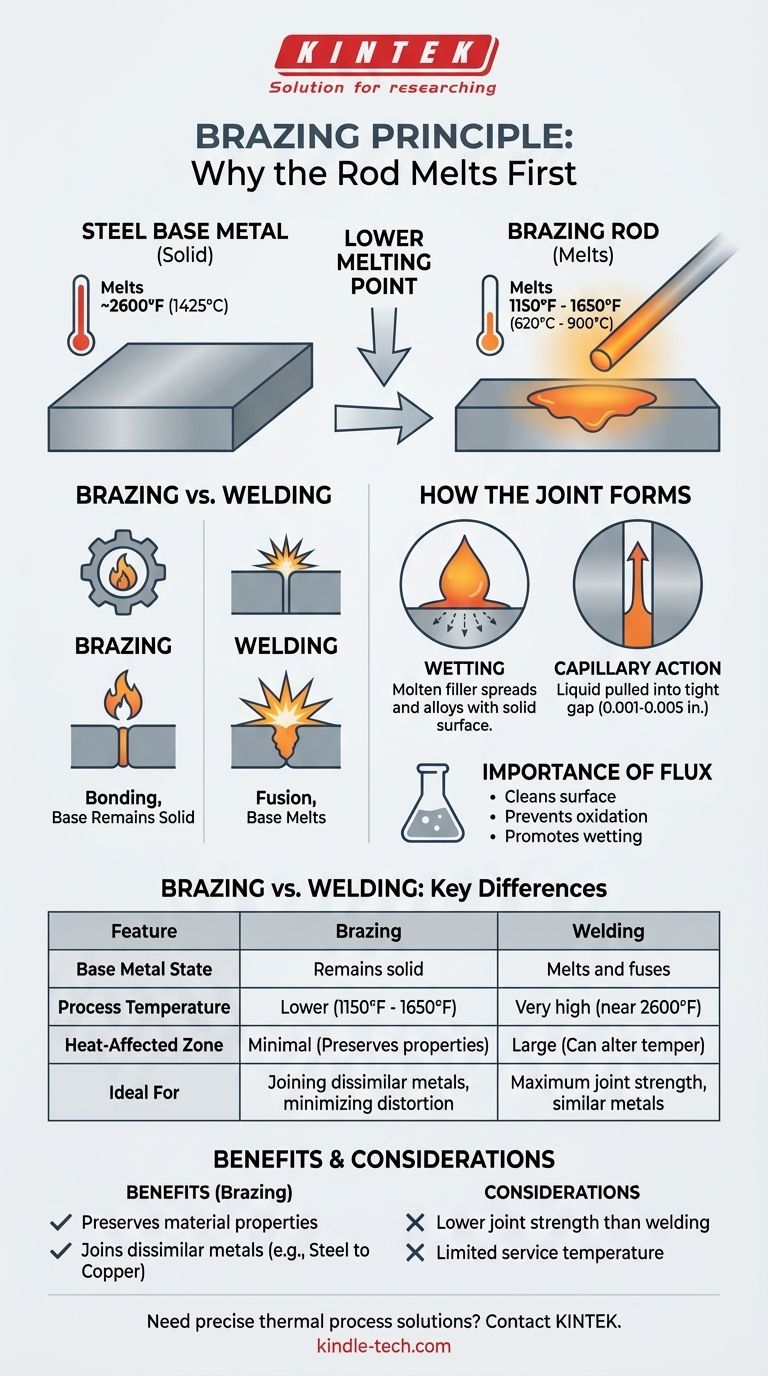

Das Kernprinzip: Warum Hartlöten von einem niedrigeren Schmelzpunkt abhängt

Der Temperaturunterschied zwischen dem Füllmetall und dem Grundmetall ist nicht nur ein Detail – er ist die gesamte Grundlage des Prozesses und unterscheidet ihn vom Schweißen.

Definition von Hartlöten im Vergleich zu Schweißen

Der Hauptunterschied zwischen Hartlöten und Schweißen liegt im Zustand der Grundmetalle während des Prozesses.

Beim Schweißen werden die Grundmetalle selbst auf ihren Schmelzpunkt erhitzt und miteinander verschmolzen, oft unter Verwendung eines Zusatzwerkstoffs. Das Ziel ist die Herstellung eines einzigen, durchgehenden Metallstücks.

Beim Hartlöten schmilzt nur das Füllmetall. Die Grundmetalle (die Stahlteile) werden sehr heiß, bleiben aber weit unter ihrem Schmelzpunkt. Hartlöten ist ein Fügeprozess, kein Schmelzprozess.

Verständnis der Schmelzpunkte anhand von Zahlen

Um dies ins Verhältnis zu setzen, betrachten wir die typischen Temperaturen.

Ein gängiger Kohlenstoffstahl hat einen Schmelzpunkt von etwa 2600 °F (1425 °C).

Hartlot-Füllmetalle für Stahl, wie Bronze- oder Silberlegierungen, haben Schmelzpunkte (technisch ihre Liquidus-Temperatur), die viel niedriger sind, typischerweise im Bereich von 1150 °F bis 1650 °F (620 °C bis 900 °C).

Dieser enorme Temperaturunterschied macht den Prozess überhaupt erst möglich. Man kann die gesamte Baugruppe auf 1700 °F erhitzen, was heiß genug ist, um den Lotdraht zu schmelzen, der Stahl aber immer noch über 900 °F unter seinem Schmelzpunkt liegt.

Wie die Hartlötverbindung entsteht

Da das Grundmetall fest bleibt, muss sich das geschmolzene Füllmetall durch andere Mechanismen damit verbinden. Dies geschieht durch zwei Schlüsselphänomene.

Das Konzept des „Benetzens“

Benetzung ist die Fähigkeit einer Flüssigkeit, sich über eine feste Oberfläche auszubreiten. Beim Hartlöten „benetzt“ das geschmolzene Füllmetall die Oberfläche des heißen Stahls.

Dies ist keine einfache Adhäsion. Es handelt sich um einen metallurgischen Prozess, bei dem das Füllmetall eine dünne Diffusionsschicht bildet und mit der äußersten Oberfläche des Stahls legiert, um eine außergewöhnlich starke und dauerhafte Verbindung zu schaffen.

Die Kraft der Kapillarwirkung

Hartlöten funktioniert am besten bei Teilen mit einem sehr kleinen, kontrollierten Spalt dazwischen, typischerweise 0,001 bis 0,005 Zoll.

Wenn das Füllmetall schmilzt, zieht dieser enge Spalt das flüssige Metall durch Kapillarwirkung in die Verbindung. Dies ist dieselbe Kraft, die Wasser in einem engen Rohr nach oben zieht, und stellt sicher, dass die gesamte Verbindung mit der Bindungslegierung gefüllt wird.

Die Bedeutung des Flussmittels

Damit eine Benetzung stattfinden kann, müssen die Stahloberflächen auf atomarer Ebene vollkommen sauber sein. Bei Hartlöttemperaturen bildet Stahl schnell Oxide, die verhindern, dass das Lot haftet.

Vor dem Erhitzen wird ein Flussmittel aufgetragen. Es schmilzt bei einer niedrigeren Temperatur als der Hartlotdraht und wirkt als chemisches Reinigungsmittel, das die Verbindung vor Sauerstoff schützt und vorhandene Oxide auflöst, wodurch die Oberfläche für eine perfekte Benetzung vorbereitet wird.

Abwägung der Kompromisse: Hartlöten vs. Schweißen von Stahl

Da beim Hartlöten das Grundmetall nicht geschmolzen wird, bietet es deutliche Vor- und Nachteile im Vergleich zum Schweißen.

Vorteil: Erhaltung der Materialeigenschaften

Die hohe Hitze beim Schweißen erzeugt eine große Wärmeeinflusszone (WEZ), die die Zähigkeit, Härte und innere Spannung des Stahls verändern und so den Bereich um die Schweißnaht potenziell schwächen kann.

Beim Hartlöten wird deutlich weniger Hitze verwendet, was zu einer viel kleineren WEZ führt. Dies bewahrt die ursprünglichen Eigenschaften des Stahls, reduziert Verzug und minimiert Restspannungen in der Endbaugruppe.

Vorteil: Verbinden unterschiedlicher Metalle

Hartlöten ist eine ausgezeichnete Methode zum Verbinden von Metallen mit sehr unterschiedlichen Schmelzpunkten, wie z. B. Stahl mit Kupfer oder Stahl mit Messing. Der Versuch, diese Kombinationen zu schweißen, ist oft unmöglich, da ein Metall verdampfen würde, bevor das andere schmilzt.

Einschränkung: Festigkeit der Verbindung und Betriebstemperatur

Die mechanische Festigkeit einer Hartlötverbindung wird durch die Festigkeit des Füllmetalls begrenzt, die fast immer geringer ist als die des Grundstahls. Obwohl eine korrekt konstruierte Hartlötverbindung extrem stark ist, erreicht sie nicht die volle, 100-prozentige Grundmetallfestigkeit, die eine hochwertige Schweißnaht erreichen kann.

Darüber hinaus kann eine hartgelötete Baugruppe nicht in Anwendungen eingesetzt werden, bei denen die Betriebstemperatur dem Schmelzpunkt des Füllmetalls nahekommt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Verfahrens erfordert, dass Sie Ihr Hauptziel für die Verbindung verstehen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit liegt, die dem Grundmaterial entspricht: Wählen Sie Schweißen, da es die Grundmaterialien direkt verschmilzt.

- Wenn Ihr Hauptaugenmerk darauf liegt, Wärmeausdehnung zu minimieren und die Eigenschaften des Stahls zu erhalten: Hartlöten ist aufgrund seiner niedrigeren Prozesstemperatur die überlegene Wahl.

- Wenn Sie Stahl mit einem anderen Metall wie Kupfer oder Messing verbinden müssen: Hartlöten ist die effektivste und gängigste Methode für diese Aufgabe.

Das Verständnis dieser grundlegenden Temperaturbeziehung ermöglicht es Ihnen, das richtige Fügeverfahren für die Integrität und Leistung Ihres Endprodukts auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Schweißen |

|---|---|---|

| Zustand des Grundmetalls | Bleibt fest | Schmilzt und verschmilzt |

| Prozesstemperatur | Niedriger (1150°F - 1650°F) | Sehr hoch (nahe dem Schmelzpunkt von Stahl von 2600°F) |

| Wärmeeinflusszone | Minimal, erhält die Stahleigenschaften | Groß, kann Zähigkeit und Härte verändern |

| Ideal für | Verbinden unterschiedlicher Metalle, Minimierung von Verformungen | Maximale Verbindungsfestigkeit, Verschmelzen ähnlicher Metalle |

Müssen Sie Metalle verbinden, ohne deren Integrität zu beeinträchtigen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für präzise thermische Prozesse wie das Hartlöten. Unsere Expertise stellt sicher, dass Sie starke, zuverlässige Verbindungen erzielen und gleichzeitig die Eigenschaften Ihres Materials erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Labor bei seinen Metallverbindungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Präzisionsbearbeitete Yttrium-stabilisierte Zirkonoxid-Keramikstäbe für fortschrittliche Feinkeramik

- Bornitrid (BN) Keramikstab für Hochtemperaturanwendungen

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

Andere fragen auch

- Wofür wird ein Rollenmischer im Labor verwendet? Sanftes, belüftungsfreies Mischen erreichen

- Was ist der Unterschied zwischen DC- und HF-Sputtern? Wählen Sie die richtige Methode für Ihre Materialien

- Was sind die Wirkungen von CBD-Destillat? Ein Leitfaden zu den Wirkungen von Vollspektrum, Breitspektrum und Isolat

- Welches Material wird für die Isolierung in Ultra-Tiefkühlgeräten verwendet und warum ist es wichtig? Schlüssel zur -80°C Stabilität & Effizienz

- Wie lange hält ein Filtermedium? Verstehen Sie die 3 Typen für optimale Filtration

- Was sind die Sicherheitsregeln im Labor beim Erhitzen von Substanzen? Wesentliche Protokolle zur Unfallverhütung

- Woraus wird Bio-Öl hauptsächlich hergestellt? Umwandlung von Biomasse in erneuerbaren Kraftstoff durch schnelle Pyrolyse

- Wie können wir Plastikmüll mithilfe von Technologie reduzieren? Nutzen Sie KI, chemisches Recycling & Biokunststoffe