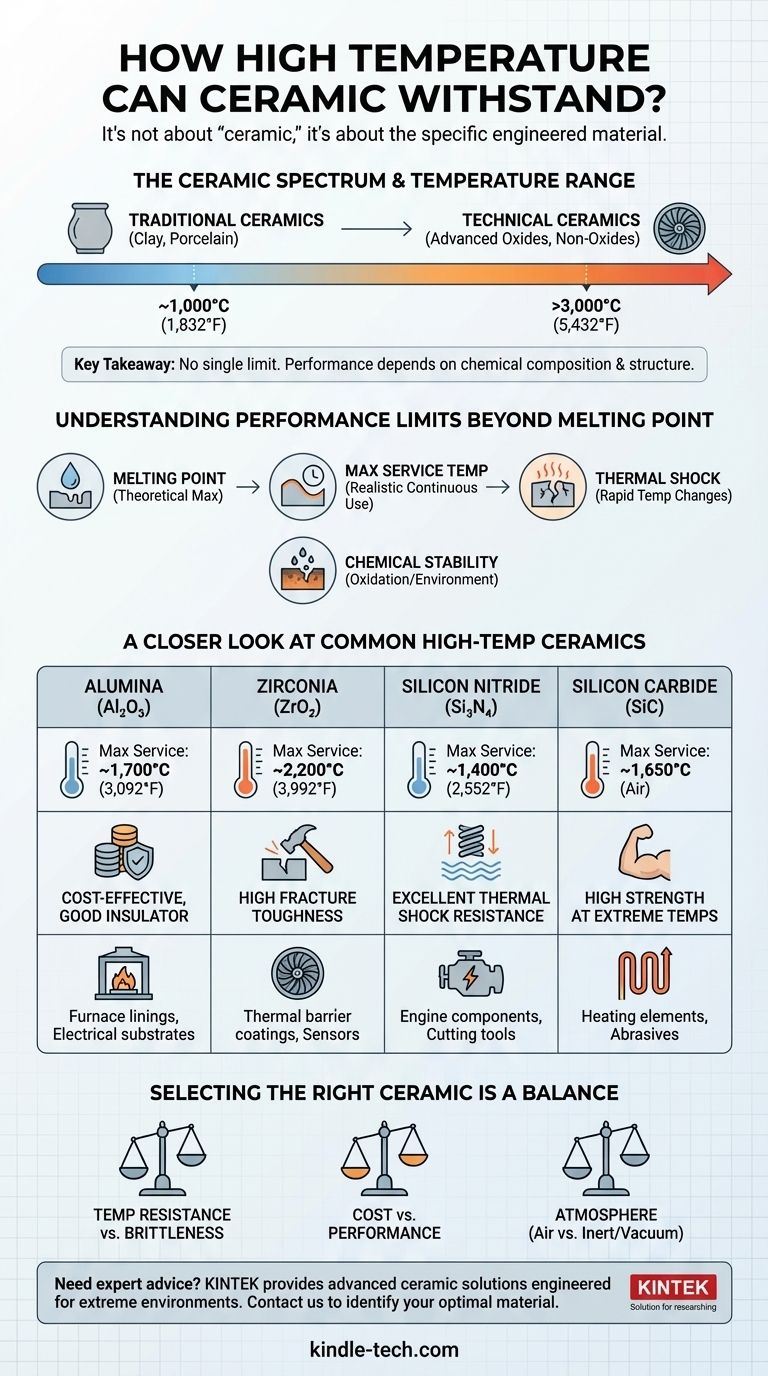

Die Temperatur, der eine Keramik standhalten kann, variiert dramatisch und reicht von etwa 1.000 °C (1.832 °F) bei gewöhnlichem Porzellan bis weit über 3.000 °C (5.432 °F) bei speziellen technischen Keramiken. Diese große Bandbreite ergibt sich daraus, dass „Keramik“ eine breite Materialkategorie ist, die jeweils über eine einzigartige chemische Zusammensetzung und Kristallstruktur verfügt, die ihre Leistung unter extremer Hitze bestimmt.

Die wichtigste Erkenntnis ist, dass es keine einheitliche Temperaturgrenze für alle Keramiken gibt. Die eigentliche Frage lautet nicht: „Wie heiß kann Keramik werden?“, sondern vielmehr: „Welche spezifische Keramik ist dafür konstruiert, die thermischen, chemischen und mechanischen Belastungen meiner Anwendung zu überstehen?“

Warum „Keramik“ ein zu allgemeiner Begriff ist

Um das richtige Material auszuwählen, müssen Sie zunächst verstehen, dass die Ihnen vertrauten Keramiken des täglichen Lebens sich grundlegend von den fortschrittlichen Materialien unterscheiden, die in der Industrie verwendet werden.

Der Unterschied zwischen traditioneller und technischer Keramik

Traditionelle Keramiken wie Töpferwaren, Ziegel und Porzellan basieren typischerweise auf Ton. Obwohl sie im Vergleich zu Metallen oder Kunststoffen hitzebeständig sind, sind ihre Temperaturgrenzen und mechanischen Eigenschaften bescheiden.

Technische Keramiken, auch als fortschrittliche oder Ingenieurkeramiken bekannt, sind hochreine Materialien (wie Oxide, Carbide und Nitride) mit überlegenen Eigenschaften. Dies sind die Materialien, die für Anwendungen wie Ofenauskleidungen, Turbinenschaufeln und elektronische Substrate verwendet werden.

Die Hauptfamilien der technischen Keramiken

Technische Keramiken lassen sich am besten anhand ihrer chemischen Zusammensetzung verstehen, die ihre thermische Leistung direkt beeinflusst.

- Oxidkeramiken: Dies sind Verbindungen aus Metall und Sauerstoff. Sie sind in der Regel bei hohen Temperaturen an der Luft stabil und ausgezeichnete thermische und elektrische Isolatoren. Häufige Beispiele sind Aluminiumoxid (Al₂O₃) und Zirkonoxid (ZrO₂).

- Nichtoxidkeramiken: Diese Gruppe umfasst Carbide, Nitride und Boride. Sie bieten oft höhere Temperaturgrenzen und eine überlegene thermische Schockbeständigkeit im Vergleich zu Oxiden, können aber anfällig für Oxidation sein, wenn sie nicht in einer kontrollierten Atmosphäre verwendet werden. Wichtige Beispiele sind Siliziumkarbid (SiC) und Siliziumnitrid (Si₃N₄).

Leistungsgrenzen jenseits des Schmelzpunktes verstehen

Der Schmelzpunkt eines Materials ist nur die theoretische Obergrenze. In der Praxis wird die nutzbare Einsatztemperatur einer Keramik durch mehrere andere kritische Faktoren bestimmt.

Die Rolle der Schmelztemperatur

Der Schmelzpunkt legt die absolute Obergrenze fest, aber Keramiken werden typischerweise weit unter dieser Temperatur unbrauchbar, da sie erweichen und ihre strukturelle Integrität verlieren. Die maximale Einsatztemperatur eines Materials ist die realistische Grenze für den Dauergebrauch.

Der kritische Faktor: Thermische Schockbeständigkeit

Thermischer Schock ist die Tendenz eines Materials, bei schnellen Temperaturänderungen Risse zu bekommen. Keramiken sind spröde und weisen im Allgemeinen eine geringe thermische Schockbeständigkeit auf, da sie sich nicht gleichmäßig ausdehnen oder zusammenziehen.

Diese Eigenschaft, nicht der Schmelzpunkt, ist oft der Hauptgrund für Ausfälle bei Anwendungen mit schwankenden Temperaturen. Materialien wie Siliziumnitrid werden speziell für eine ausgezeichnete thermische Schockbeständigkeit entwickelt.

Chemische Stabilität bei hohen Temperaturen

Bei extremen Temperaturen kann die umgebende Atmosphäre eine Keramik zersetzen. Beispielsweise können Nichtoxidkeramiken wie Siliziumkarbid in Luft zu oxidieren beginnen (mit Sauerstoff reagieren), was ihre Struktur beeinträchtigen kann, lange bevor sie ihren Schmelzpunkt erreichen. Die Wahl der Keramik muss die chemische Umgebung berücksichtigen, in der sie betrieben wird.

Ein genauerer Blick auf gängige Hochtemperaturkeramiken

Hier ist eine praktische Aufschlüsselung gängiger technischer Keramiken und ihrer typischen Leistungsgrenzen.

Aluminiumoxid (Aluminiumoxid)

Aluminiumoxid ist die häufigste und kostengünstigste technische Keramik. Aufgrund ihrer ausgezeichneten Stabilität und Isoliereigenschaften dient sie als Arbeitspferd für Hochtemperaturanwendungen.

- Maximale Einsatztemperatur: ~1.700 °C (3.092 °F)

Zirkonoxid (Zirkondioxid)

Oft mit Yttriumoxid stabilisiert (YSZ), hat Zirkonoxid eine höhere Einsatztemperatur als Aluminiumoxid und weist eine überlegene Bruchzähigkeit auf. Es wird häufig als Wärmedämmschicht auf Metallkomponenten wie Strahltriebwerksschaufeln verwendet.

- Maximale Einsatztemperatur: ~2.200 °C (3.992 °F)

Siliziumnitrid (Si₃N₄)

Das herausragende Merkmal von Siliziumnitrid ist seine außergewöhnliche thermische Schockbeständigkeit in Kombination mit hoher Festigkeit. Dies macht es ideal für dynamische Hochtemperaturanwendungen wie Automobilmotor-Komponenten.

- Maximale Einsatztemperatur: ~1.400 °C (2.552 °F), begrenzt durch Oxidation an der Luft.

Siliziumkarbid (SiC)

Siliziumkarbid behält seine Festigkeit bei sehr hohen Temperaturen und ist damit eines der besten Materialien für extreme Hitzeanwendungen. Es schmilzt bei normalen Drücken nicht, sondern sublimiert (wird direkt gasförmig) bei etwa 2.700 °C.

- Maximale Einsatztemperatur: Bis zu 1.650 °C (3.002 °F) an der Luft; in inerten Umgebungen kann sie viel höher sein.

Die Abwägungen verstehen

Die Auswahl einer Keramik ist eine Übung im Abwägen konkurrierender Eigenschaften. Kein einzelnes Material ist für jede Situation perfekt.

Temperaturbeständigkeit vs. Sprödigkeit

Im Allgemeinen können Materialien mit höheren Temperaturobergrenzen auch spröder sein und anfälliger für katastrophales, unangekündigtes Versagen. Zirkonoxid ist eine bemerkenswerte Ausnahme, da es eine verbesserte Zähigkeit bietet.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Leistung und Kosten. Aluminiumoxid ist relativ kostengünstig, während hochreine Nichtoxidkeramiken wie Siliziumnitrid und Siliziumkarbid in der Herstellung deutlich teurer sind.

Atmosphäre und Umweltauswirkungen

Die oben genannten Leistungswerte gelten oft für den Betrieb an der Luft. Wenn Ihre Anwendung ein Vakuum oder ein inertes (nicht reaktives) Gas beinhaltet, kann die maximale Einsatztemperatur für Nichtoxidkeramiken erheblich ansteigen, da das Risiko der Oxidation entfällt.

Die richtige Keramik für Ihre Anwendung auswählen

Ihre Wahl muss von einem klaren Verständnis Ihres primären betrieblichen Ziels bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Strukturkomponenten oder Isolierung bis 1700 °C liegt: Aluminiumoxid ist der Standard-Ausgangspunkt und Industriestandard.

- Wenn Ihr Hauptaugenmerk auf thermischer Isolierung mit hoher Bruchzähigkeit liegt: Zirkonoxid ist ein ausgezeichneter Kandidat, insbesondere für Wärmedämmschichten.

- Wenn Ihr Hauptaugenmerk auf überlegener thermischer Schockbeständigkeit in einer dynamischen Umgebung liegt: Siliziumnitrid ist speziell für diese Herausforderung konstruiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeitserhaltung bei extremen Temperaturen (über 1400 °C) liegt: Siliziumkarbid ist eine führende Wahl, vorausgesetzt, Sie berücksichtigen die Betriebsatmosphäre.

Indem Sie die spezifischen Anforderungen Ihrer Anwendung definieren, können Sie eine Keramik auswählen, die für den Erfolg in ihrer beabsichtigten Umgebung konstruiert wurde.

Zusammenfassungstabelle:

| Keramiktyp | Hauptmerkmal | Max. Einsatztemp. (°C) | Häufige Anwendungen |

|---|---|---|---|

| Aluminiumoxid (Al₂O₃) | Kosteneffizient, guter Isolator | ~1.700 °C | Ofenauskleidungen, elektrische Substrate |

| Zirkonoxid (ZrO₂) | Hohe Bruchzähigkeit | ~2.200 °C | Wärmedämmschichten, Sensoren |

| Siliziumnitrid (Si₃N₄) | Ausgezeichnete thermische Schockbeständigkeit | ~1.400 °C | Motorkomponenten, Schneidwerkzeuge |

| Siliziumkarbid (SiC) | Hohe Festigkeit bei extremen Temperaturen | Bis zu 1.650 °C (Luft) | Heizelemente, Schleifmittel |

Sie haben Schwierigkeiten bei der Auswahl der richtigen Keramik für Ihren Hochtemperaturprozess? Die Experten von KINTEK verstehen, dass jede Anwendung einzigartige thermische, chemische und mechanische Anforderungen hat. Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und keramischen Verbrauchsmaterialien, die für extreme Umgebungen ausgelegt sind. Ob Sie langlebige Ofenauskleidungen, Hochleistungsheizelemente oder kundenspezifische Keramikkomponenten benötigen, unser Team hilft Ihnen bei der Identifizierung der optimalen Materiallösung.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung. Lassen Sie uns Ihnen helfen, eine überlegene Leistung und Langlebigkeit bei Ihren Hochtemperaturanwendungen zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Hochreines Aluminiumoxid-Granulatpulver für fortschrittliche technische Fein keramiken

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik

Andere fragen auch

- Was ist Mikrowellensintern? Erschließen Sie schnellere, effizientere Materialbearbeitung

- Was sind die Vorteile von Keramik? Entfesseln Sie extreme Leistung für anspruchsvolle Anwendungen

- Was sind die Nachteile von Keramikfaser? Erläuterung der wichtigsten Handhabungs- und Haltbarkeitsrisiken

- Kann Keramik hohen Temperaturen standhalten? Entdecken Sie die überlegenen Materialien für extreme Hitze

- Ist Keramik zerbrechlich oder unzerbrechlich? Die Festigkeit und Sprödigkeit von Keramik verstehen

- Was ist die stärkste Keramik? Siliziumkarbid führt bei Härte und thermischer Festigkeit

- Was sind die sieben Klassifikationen von Keramikmaterialien? Ein Leitfaden zur Auswahl des richtigen Materials

- Wie hoch ist der spezifische Widerstand von Siliziumkarbid? Es ist eine einstellbare Eigenschaft von <0,1 Ohm-cm bis hin zu hochwiderstandsfähig.