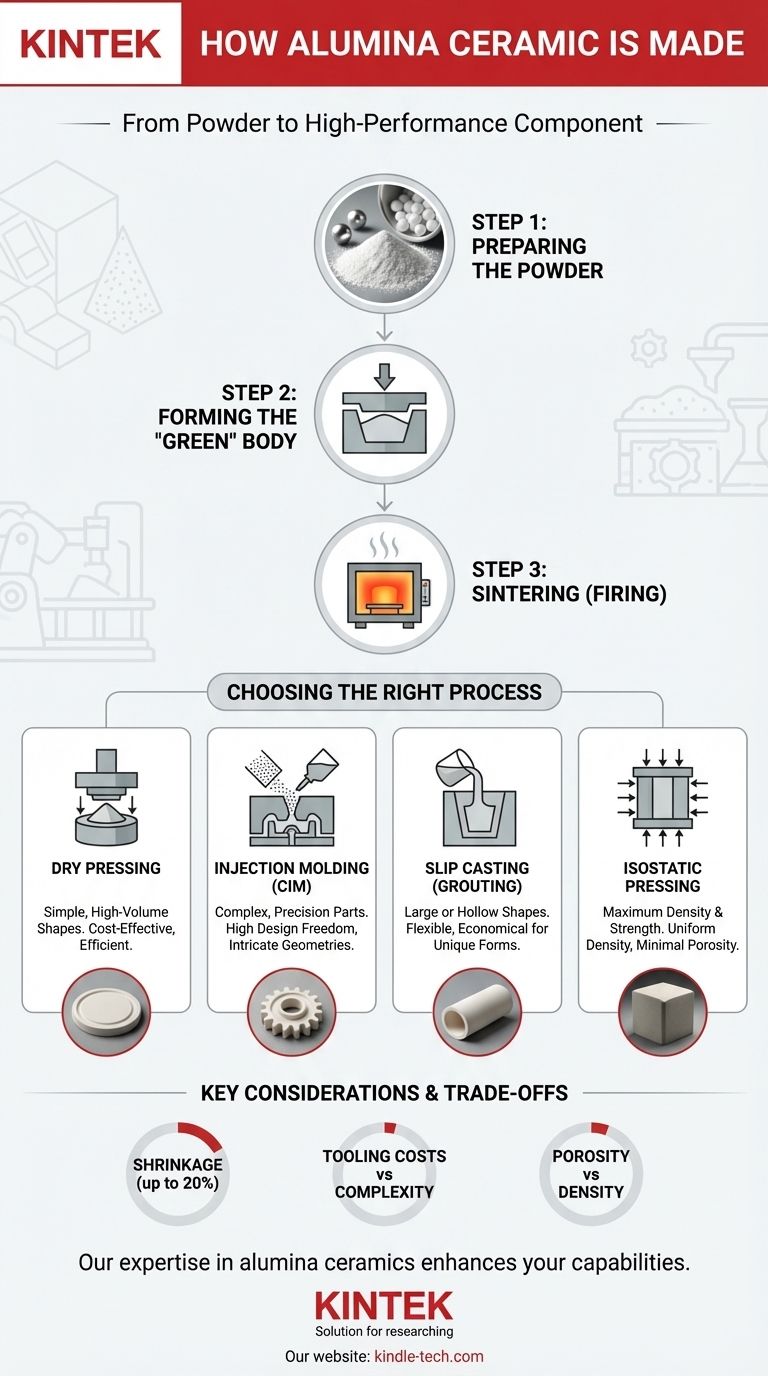

Im Kern umfasst die Herstellung eines Aluminiumoxidkeramikbauteils drei grundlegende Schritte: die Vorbereitung eines hochreinen Aluminiumoxidpulvers, das Verdichten dieses Pulvers zu einer gewünschten Form (bekannt als „Grünling“) und das anschließende Brennen in einem Ofen bei extrem hohen Temperaturen. Dieser abschließende Erhitzungsprozess, das Sintern, verschmilzt die Pulverpartikel zu einem dichten, festen und außergewöhnlich harten Keramikteils.

Die spezifische gewählte Herstellungsmethode ist nicht nur ein Detail – sie ist der Hauptfaktor, der die geometrische Komplexität, Präzision und die Leistungseigenschaften des Endteils bestimmt. Das Verständnis der Verbindung zwischen dem Formgebungsverfahren und dem Endergebnis ist für jede technische Anwendung von entscheidender Bedeutung.

Die grundlegenden Schritte der Aluminiumoxidkeramikproduktion

Die gesamte Herstellung von Aluminiumoxidkeramik folgt einem gemeinsamen Weg, unabhängig von der endgültigen Form. Jeder Schritt wird sorgfältig kontrolliert, um die gewünschten Materialeigenschaften zu erzielen.

Schritt 1: Vorbereitung des Aluminiumoxidpulvers

Der Prozess beginnt mit hochreinem Aluminiumoxid (Al₂O₃)-Pulver. Dieses Rohmaterial wird oft gemahlen und raffiniert, um extrem feine Partikel mit einer konsistenten Größe herzustellen.

Die Gleichmäßigkeit des Pulvers ist entscheidend, da sie direkt beeinflusst, wie dicht das Endteil gepackt werden kann, was wiederum seine endgültige Festigkeit und Härte bestimmt.

Schritt 2: Formgebung des „Grünlings“

Dies ist die „Formgebungs“-Phase, in der das Pulver in die ungefähre Form des Endbauteils gebracht wird. Dieses ungebrannte, zerbrechliche Stück wird als Grünling bezeichnet.

Die Referenzen listen verschiedene Methoden auf, die jeweils für unterschiedliche Anwendungen geeignet sind. Das Ziel ist es, die Pulverpartikel so dicht wie möglich zusammenzupressen.

Schritt 3: Sintern – Brennen unter extremer Hitze

Der Grünling wird für den letzten und kritischsten Schritt in einen Hochtemperaturofen gestellt: das Sintern.

Während des Sinterns wird das Teil auf Temperaturen erhitzt, die oft 1600 °C (2900 °F) übersteigen. Bei dieser Hitze verschmelzen die einzelnen Aluminiumoxidpartikel miteinander, wodurch die Poren zwischen ihnen beseitigt werden und eine einzige, dichte, monolithische Struktur entsteht. Dieser Prozess führt auch dazu, dass sich das Teil erheblich zusammenzieht, was ein Faktor ist, der in der Konstruktionsphase präzise berechnet werden muss.

Warum so viele Formgebungsverfahren? Auswahl des richtigen Prozesses

Die Vielfalt der Formgebungsverfahren besteht darin, dass es keinen einzigen besten Weg gibt, ein Keramieteil zu formen. Die Wahl hängt vollständig von der Größe des Teils, der Komplexität der Form, der erforderlichen Präzision und dem Produktionsvolumen ab.

Für einfache, großvolumige Formen: Trockenpressen

Bei dieser Methode wird das Aluminiumoxidpulver unter enormem Druck in einer starren Form verdichtet. Sie ist hochgradig effizient und kostengünstig für die Herstellung einfacher Geometrien wie Fliesen, Scheiben und Dichtungen in großen Mengen.

Für komplexe Präzisionsteile: Spritzgießen (CIM)

Für kleine, komplizierte Teile ist das Keramikspritzgießen ideal. Das Aluminiumoxidpulver wird mit einem Bindemittel gemischt, um ein Ausgangsmaterial zu erzeugen, das in eine Form injiziert werden kann, ähnlich dem Kunststoffspritzgießen. Dies ermöglicht komplexe Merkmale und hohe Präzision in der Massenproduktion.

Für große oder hohle Formen: Gießen (Schlickerguss)

Bei diesem Verfahren wird eine flüssige Aufschlämmung aus Aluminiumoxidpulver und Wasser (genannt „Schlicker“) in eine poröse Form gegossen. Die Form absorbiert das Wasser und hinterlässt eine Schicht fester Keramik an der Formwand. Es ist eine effektive Methode zur Herstellung von hohlen oder großen Formen wie Rohren und Tiegeln.

Für höchste Dichte und Festigkeit: Isostatisches Pressen

Das isostatische Pressen übt den Druck von allen Seiten gleichzeitig mithilfe eines flüssigen Mediums auf das Pulver aus.

Kaltisostatisches Pressen (CIP) erzeugt einen sehr gleichmäßigen Grünling, während heißisostatisches Pressen (HIP) extremen Druck und Temperatur kombiniert, um Teile mit praktisch keiner Porosität zu erzeugen, was zu der höchstmöglichen Festigkeit und Zuverlässigkeit führt.

Die Abwägungen verstehen

Die Auswahl eines Herstellungsverfahrens für Aluminiumoxidkeramik beinhaltet das Abwägen konkurrierender Prioritäten von Kosten, Komplexität und Leistung.

Schwindung und Maßkontrolle

Alle gesinterten Keramiken schrumpfen, oft um bis zu 20 % in jeder Dimension. Die präzise Vorhersage und Kontrolle dieser Schrumpfung ist eine Hauptaufgabe in der Fertigung, insbesondere bei hochpräzisen Komponenten. Oft ist ein abschließendes Schleifen oder Bearbeiten erforderlich, um enge Toleranzen einzuhalten.

Werkzeugkosten vs. Teilekomplexität

Verfahren, die komplexe Formen herstellen können, wie das Spritzgießen, erfordern extrem teure und präzise Formen. Diese hohen anfänglichen Werkzeugkosten rechtfertigen sich nur bei sehr hohen Produktionsvolumina. Einfachere Verfahren wie das Trockenpressen haben wesentlich geringere Werkzeugkosten.

Porosität und Enddichte

Das Hauptziel des Sinterns ist es, durch Eliminierung der Porosität maximale Dichte zu erreichen. Verbleibende Hohlräume können als Spannungskonzentratoren wirken und die Festigkeit und Haltbarkeit des Materials verringern. Das Formgebungsverfahren und die Sinterparameter sind die Schlüsselvariablen, die die Enddichte des Teils steuern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Herstellungsverfahrens muss direkt mit dem Hauptziel Ihrer Komponente übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt: Das Trockenpressen ist fast immer die kostengünstigste und effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleiner Teile mit hoher geometrischer Komplexität liegt: Das Keramikspritzgießen (CIM) bietet unübertroffene Designfreiheit, vorausgesetzt, das Produktionsvolumen rechtfertigt die hohen anfänglichen Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit und Leistung für eine kritische Anwendung liegt: Das isostatische Pressen, insbesondere das Heißisostatische Pressen (HIP), erzeugt das dichteste und zuverlässigste Bauteil, das möglich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung größerer, hohler oder einzigartiger Formen in geringeren Stückzahlen liegt: Der Schlickerguss (Gießen) bietet einen flexiblen und wirtschaftlichen Weg nach vorn.

Das Verständnis dieser direkten Verbindung zwischen dem Herstellungsprozess und den endgültigen Materialeigenschaften ist der Schlüssel zur erfolgreichen Konstruktion mit Aluminiumoxidkeramiken.

Zusammenfassungstabelle:

| Herstellungsverfahren | Am besten geeignet für | Schlüsselmerkmale |

|---|---|---|

| Trockenpressen | Einfache, großvolumige Formen (Fliesen, Scheiben) | Kosteneffizient, effizient für die Massenproduktion |

| Keramikspritzgießen (CIM) | Komplexe Präzisionsteile | Hohe Designfreiheit, geeignet für komplizierte Geometrien |

| Schlickerguss (Gießen) | Große oder hohle Formen (Rohre, Tiegel) | Flexibel für einzigartige Formen, wirtschaftlich für geringere Stückzahlen |

| Isostatisches Pressen (CIP/HIP) | Maximale Dichte und Festigkeit | Gleichmäßige Dichte, minimale Porosität, höchste Zuverlässigkeit |

Benötigen Sie eine fachkundige Beratung bei der Auswahl des richtigen Aluminiumoxidkeramik-Herstellungsverfahrens für Ihre Anwendung? Bei KINTEK sind wir auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher Keramiklösungen. Ob Sie Komponenten mit außergewöhnlicher Härte, thermischer Stabilität oder komplexen Geometrien benötigen, unser Team hilft Ihnen bei der Auswahl der optimalen Methode, um Ihre spezifischen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Expertise in Aluminiumoxidkeramik die Fähigkeiten Ihres Labors erweitern und den Erfolg Ihrer Anwendung sicherstellen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

Andere fragen auch

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Wie groß ist der Markt für isostatische Pressverfahren? Eine Tiefenanalyse des über 1,2 Milliarden US-Dollar schweren Wegbereiters für die fortschrittliche Fertigung

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe

- Was ist der Prozess von isostatischem Graphit? Ein Leitfaden zur Herstellung von Hochleistungs-, einheitlichem Material

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile