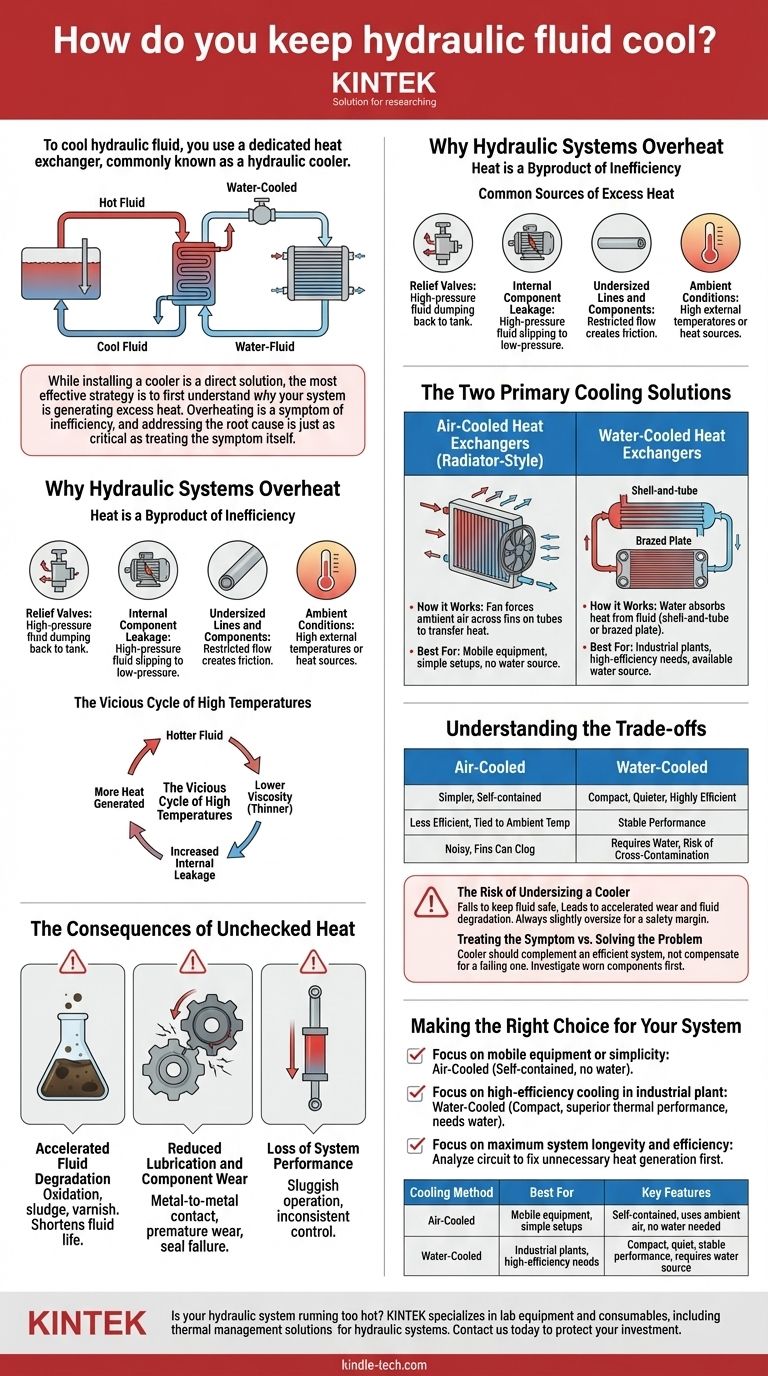

Um Hydraulikflüssigkeit zu kühlen, verwendet man einen speziellen Wärmetauscher, der gemeinhin als Hydraulikkühler bekannt ist. Die beiden Haupttypen sind luftgekühlte und wassergekühlte Kühler, die funktionieren, indem sie Abwärme von der Hydraulikflüssigkeit an die Umgebungsluft oder einen separaten Wasserkreislauf abgeben. Dieser Prozess ist entscheidend, um die spezifizierte Viskosität der Flüssigkeit aufrechtzuerhalten und thermische Schäden an Systemkomponenten zu verhindern.

Während die Installation eines Kühlers eine direkte Lösung ist, besteht die effektivste Strategie darin, zunächst zu verstehen, warum Ihr System übermäßige Wärme erzeugt. Überhitzung ist ein Symptom von Ineffizienz, und die Behebung der Grundursache ist ebenso wichtig wie die Behandlung des Symptoms selbst.

Warum Hydrauliksysteme überhitzen

Das Verständnis der Wärmequelle ist der erste Schritt zu einem effektiven Wärmemanagement. Wärme ist kein externer Feind; sie ist ein internes Nebenprodukt der Arbeit, die Ihr System leistet.

Wärme ist ein Nebenprodukt von Ineffizienz

Jedes Hydrauliksystem erzeugt etwas Wärme, da kein System zu 100 % effizient ist. Diese Wärme ist das Ergebnis von Energieverlust. Sie tritt immer dann auf, wenn der Flüssigkeitsstrom eingeschränkt oder turbulent ist, wodurch hydraulische Energie (Druck) in thermische Energie (Wärme) umgewandelt wird.

Häufige Quellen übermäßiger Wärme

Die größte Wärmeerzeugung resultiert aus Druckabfällen, die keine nützliche Arbeit leisten. Zu den Hauptquellen gehören:

- Druckbegrenzungsventile: Ein Druckbegrenzungsventil, das Hochdruckflüssigkeit direkt in den Tank ablässt, ist eine primäre Wärmequelle.

- Interne Komponentenleckagen: Wenn Pumpen, Motoren und Ventile verschleißen, nehmen interne Leckagen zu. Diese Hochdruckflüssigkeit, die auf die Niederdruckseite gelangt, erzeugt erhebliche Wärme.

- Unterdimensionierte Leitungen und Komponenten: Schläuche, Rohre und Ventile, die für die erforderliche Durchflussmenge zu klein sind, erzeugen Reibung und Druckverlust, was sich als Wärme äußert.

- Umgebungsbedingungen: Hohe Außentemperaturen oder die Platzierung des Hydraulikaggregats in der Nähe anderer Wärmequellen (wie eines Motors) reduzieren die Fähigkeit des Systems, Wärme auf natürliche Weise abzuleiten.

Der Teufelskreis hoher Temperaturen

Wenn Hydraulikflüssigkeit heißer wird, nimmt ihre Viskosität (Dicke) ab. Diese dünnere Flüssigkeit erhöht die interne Leckage in Pumpen und Motoren, was deren Effizienz verringert und noch mehr Wärme erzeugt. Dieser Rückkopplungsmechanismus kann dazu führen, dass die Temperaturen schnell ansteigen, wenn er nicht kontrolliert wird.

Die Folgen unkontrollierter Hitze

Der Betrieb eines Hydrauliksystems oberhalb der empfohlenen Temperatur (typischerweise 180°F oder 82°C) ist kein geringfügiges Problem. Er führt zu beschleunigtem Verschleiß, Komponentenausfällen und kostspieligen Ausfallzeiten.

Beschleunigter Flüssigkeitsabbau

Hohe Temperaturen verkürzen die Lebensdauer von Hydraulikflüssigkeit drastisch. Das Öl oxidiert und bildet Schlamm und Lack, die Filter verstopfen, Ventile verkleben und interne Oberflächen beschichten können, wodurch die Wärmeableitung noch weiter beeinträchtigt wird.

Reduzierte Schmierung und Komponentenverschleiß

Wenn die Flüssigkeit durch Hitze dünner wird, schwächt sich ihr Schmierfilm ab. Dies führt zu erhöhtem Metall-zu-Metall-Kontakt in Pumpen, Motoren und Zylindern, was vorzeitigen Verschleiß und schließlich zum Ausfall führt. Elastomere Dichtungen härten ebenfalls aus und reißen, was zu Leckagen führt.

Verlust der Systemleistung

Eine heiße, dünne Flüssigkeit führt zu trägem und inkonsistentem Maschinenbetrieb. Die Geschwindigkeit der Aktuatoren kann abnehmen, und eine präzise Steuerung kann verloren gehen, da mehr Flüssigkeit interne Spalte umgeht, anstatt nützliche Arbeit zu verrichten.

Die zwei primären Kühllösungen

Wenn die Wärmeentwicklung eines Systems seine natürliche Fähigkeit zur Wärmeableitung übersteigt, ist ein Kühler erforderlich. Die Wahl zwischen Luft- und Wasserkühlung hängt von der Anwendung, der Umgebung und der erforderlichen Effizienz ab.

Luftgekühlte Wärmetauscher

Diese Kühler, auch als Kühler im Radiator-Stil bekannt, leiten Hydraulikflüssigkeit durch eine Reihe von Rohren. Ein Ventilator, der von einem Elektro- oder Hydraulikmotor angetrieben wird, bläst Umgebungsluft über Lamellen, die an den Rohren befestigt sind, und überträgt so Wärme von der Flüssigkeit an die Luft.

Sie sind die häufigste Lösung für mobile Geräte und an Orten, wo keine stetige Versorgung mit Kühlwasser verfügbar ist.

Wassergekühlte Wärmetauscher

Diese Geräte nutzen Wasser, um Wärme aus der Hydraulikflüssigkeit aufzunehmen. Die beiden Haupttypen sind Rohrbündel- und gelötete Plattenkühler.

- Rohrbündel: Flüssigkeit fließt durch ein Bündel von Rohren, während Wasser um die Außenseite der Rohre innerhalb eines größeren Mantels zirkuliert.

- Gelötete Platte: Wellbleche werden gestapelt und miteinander verlötet, wodurch wechselnde Kanäle für die heiße Flüssigkeit und das kühle Wasser entstehen. Sie sind extrem effizient und kompakt.

Wassergekühlte Einheiten sind in industriellen, stationären Anwendungen üblich, wo hohe Wärmelasten eine größere Kühlleistung erfordern, als ein Luftkühler ähnlicher Größe bieten kann.

Die Kompromisse verstehen

Die Auswahl einer Kühllösung beinhaltet das Abwägen von Effizienz, Kosten und Umweltfaktoren. Ein Fehler hier kann entweder zu verschwendetem Kapital oder zum Systemausfall führen.

Luftgekühlte vs. Wassergekühlte

Luftkühler sind einfacher und in sich geschlossen, aber weniger effizient und ihre Leistung ist direkt an die Umgebungslufttemperatur gebunden. Sie können auch laut sein und ihre Lamellen neigen in schmutzigen Umgebungen zum Verstopfen.

Wasserkühler sind kompakter, leiser und hocheffizient. Ihre Leistung ist unabhängig von der Lufttemperatur stabil. Sie erfordern jedoch eine zuverlässige Quelle für sauberes, kühles Wasser und bergen ein geringes Risiko einer Kreuzkontamination zwischen Wasser- und Ölkreislauf, falls eine interne Leckage auftritt.

Das Risiko der Unterdimensionierung eines Kühlers

Der Versuch, mit einem unterdimensionierten Kühler Geld zu sparen, ist ein entscheidender Fehler. Eine unterdimensionierte Einheit wird die Flüssigkeit nicht auf einer sicheren Betriebstemperatur halten können, was genau den Komponentenverschleiß und die Flüssigkeitsdegradation verursacht, die Sie zu verhindern versuchen. Es ist immer besser, einen Kühler leicht zu überdimensionieren, um eine robuste Sicherheitsmarge zu gewährleisten.

Das Symptom behandeln vs. das Problem lösen

Das Hinzufügen eines Kühlers ist oft der schnellste Weg, ein Überhitzungsproblem zu lösen, aber es kann lediglich eine erhebliche Systemineffizienz überdecken. Wenn ein System, das einst kühl lief, jetzt überhitzt, untersuchen Sie zuerst verschlissene Komponenten oder geänderte Betriebsparameter. Ein Kühler sollte ein effizientes System ergänzen, nicht ein fehlerhaftes kompensieren.

Die richtige Wahl für Ihr System treffen

Ihre Kühlstrategie muss auf Ihre Ausrüstung, Umgebung und Leistungsziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf mobilen Geräten oder Einfachheit liegt: Luftgekühlte Kühler sind aufgrund ihres eigenständigen Designs und ihrer Unabhängigkeit von einer Wasserquelle die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf hocheffizienter Kühlung in einer Industrieanlage liegt: Wassergekühlte Platten- oder Rohrbündelkühler bieten eine überragende thermische Leistung in einem kompakteren Paket, vorausgesetzt, eine Wasserquelle ist verfügbar.

- Wenn Ihr Hauptaugenmerk auf maximaler Systemlebensdauer und Effizienz liegt: Beginnen Sie immer damit, Ihren Kreislauf zu analysieren, um Quellen unnötiger Wärmeentwicklung zu finden und zu beheben, bevor Sie einen Kühler dimensionieren und installieren.

Ein gut verwalteter thermischer Zustand ist die Grundlage eines zuverlässigen und effizienten Hydrauliksystems.

Zusammenfassungstabelle:

| Kühlmethode | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Luftgekühlt | Mobile Geräte, einfache Aufbauten | Eigenständig, nutzt Umgebungsluft, kein Wasser erforderlich |

| Wassergekühlt | Industrieanlagen, hohe Effizienzanforderungen | Kompakt, leise, stabile Leistung, erfordert Wasserquelle |

Läuft Ihr Hydrauliksystem zu heiß? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Wärmemanagementlösungen für Hydrauliksysteme in Labor- und Industrieumgebungen. Unsere Expertise stellt sicher, dass Ihre Geräte effizient und zuverlässig arbeiten. Kontaktieren Sie uns noch heute, um Ihre Kühlanforderungen zu besprechen und Ihre Investition zu schützen!

Visuelle Anleitung

Ähnliche Produkte

- 80L Kühlzirkulator Kühlwasserzirkulator für Wasserbadkühlung und Tieftemperatur-Konstanttemperatur-Reaktionsbad

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Automatische Vakuum-Heißpresse mit Touchscreen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Warum wird ein Umlaufwasserkühler für Nanopartikel aus Berliner Blau benötigt? Gewährleistung von Stabilität und Chargenwiederholbarkeit

- Wie kann die Temperatur eines Wasserbades auf Umgebungstemperatur oder darunter gesenkt werden? Experte für Kühlungslösungen

- Warum werden nach der hydrothermischen Behandlung interne Kühlschlangen verwendet? Höhere Ausbeuten bei der Biomasseverarbeitung erzielen

- Was ist der Zweck der Verwendung eines Kühlwassersystems nach der Vorbehandlung von Weizenstroh? Optimierung der Zuckerausbeute und Sicherheit

- Warum ist es notwendig, Maiskolbenhydrolysesysteme mit einer Schnellkühlung auszustatten? Maximierung der Glukose- und Xyloseausbeute