Um den Vakuumdruck aufrechtzuerhalten, müssen Sie sicherstellen, dass die Rate, mit der Gas durch die Vakuumpumpe aus Ihrem System entfernt wird, gleich oder größer ist als die Rate, mit der Gas in das System gelangt. Dies beinhaltet die Auswahl der richtigen Pumpe für Ihren Ziel-Druck und die aktive Minimierung aller Quellen für eintretendes Gas, die hauptsächlich aus physischen Lecks und der Ausgasung von Materialien in der Kammer bestehen. Eine kontinuierliche Überwachung mit einem Vakuummanometer ist unerlässlich, um zu überprüfen, ob dieses Gleichgewicht erfolgreich aufrechterhalten wird.

Die Kernherausforderung bei der Aufrechterhaltung des Vakuums liegt nicht nur in der Pumpe; es ist ein Kampf gegen einen unsichtbaren Gaszufluss. Ihr Erfolg hängt davon ab, Lecks systematisch zu beseitigen und saubere Materialien mit geringer Ausgasung auszuwählen, um eine wirklich isolierte Umgebung zu schaffen.

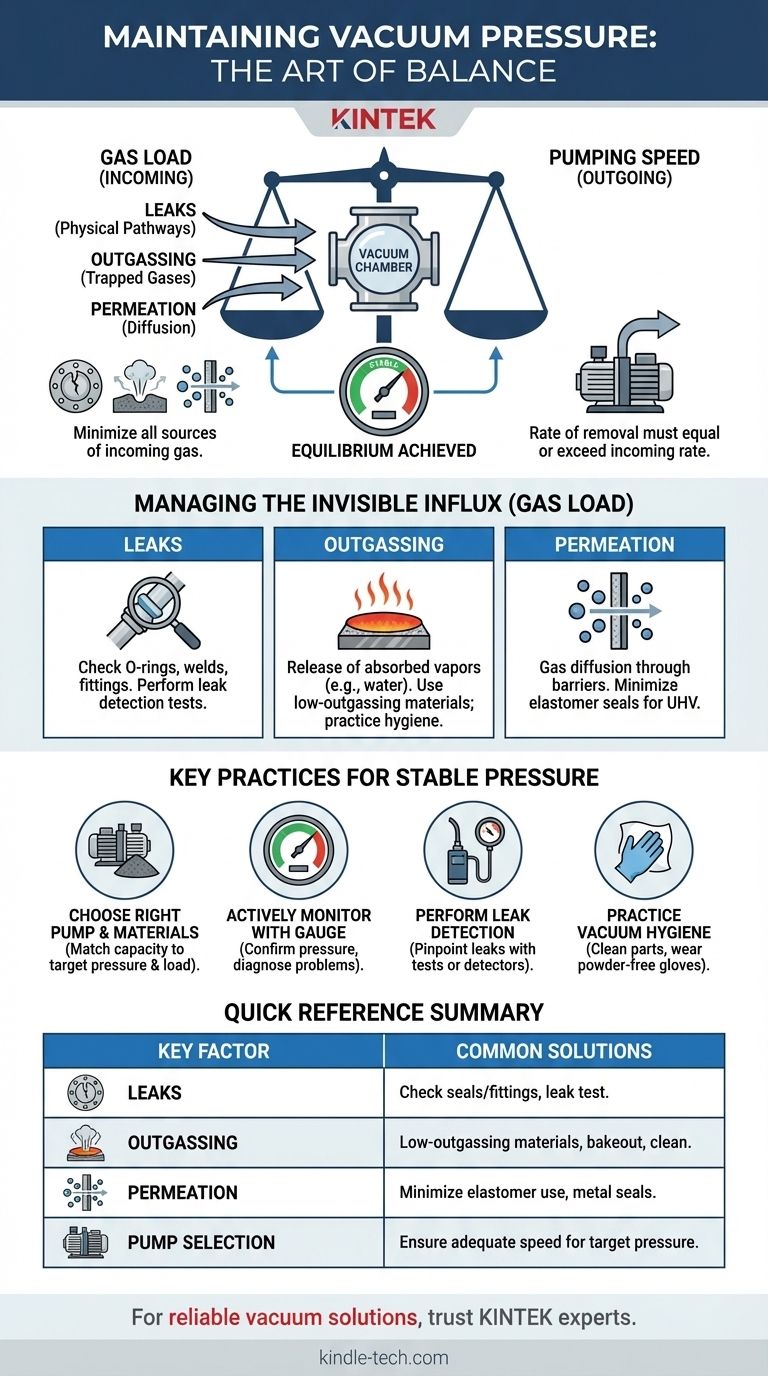

Die Grundlagen des Vakuumdrucks

Ein stabiles Vakuum wird erreicht, wenn ein Gleichgewicht zwischen Gasentfernung und Gaszufuhr hergestellt wird. Das Verständnis dieser beiden gegensätzlichen Kräfte ist der Schlüssel zur Kontrolle.

Die Gleichung: Pumpenleistung vs. Gasbelastung

Jedes Vakuumsystem wird durch eine einfache Beziehung bestimmt: Pumpgeschwindigkeit vs. Gasbelastung.

Pumpgeschwindigkeit ist das Volumen an Gas, das Ihre Vakuumpumpe pro Zeiteinheit entfernen kann (z. B. Liter pro Sekunde).

Gasbelastung ist die Gesamtgeschwindigkeit, mit der Gasmoleküle aus allen Quellen in Ihre Vakuumkammer gelangen. Ein stabiler Druck wird erreicht, wenn die Entfernungsrate der Pumpe genau dieser eintretenden Gasbelastung entspricht.

Konstantes Pumpen garantiert keinen konstanten Druck

Es reicht nicht aus, die Pumpe einfach laufen zu lassen. Wenn die Gasbelastung zunimmt (z. B. wenn ein neues Leck auftritt oder die Temperatur steigt, was die Ausgasung erhöht), steigt der Druck in Ihrer Kammer, selbst wenn die Pumpe perfekt arbeitet.

Identifizierung und Kontrolle der Gasbelastung

Ihre Hauptaufgabe bei der Aufrechterhaltung des Vakuums besteht darin, die Gasbelastung zu minimieren. Dieses Gas stammt aus drei Hauptquellen.

Lecks: Der offensichtliche Übeltäter

Lecks sind physische Wege, über die Gas aus der Außenatmosphäre in Ihre Vakuumkammer gelangen kann. Sie sind oft der erste Verdächtige, wenn der Druck instabil ist.

Häufige Leckstellen sind falsch sitzende O-Ringe, fehlerhafte Schweißnähte, Risse in Komponenten oder lose Verbindungen und Flansche. Selbst mikroskopisch kleine Risse können bei Hochvakuumsystemen eine erhebliche Gasbelastung darstellen.

Ausgasung: Der verborgene Feind

Ausgasung ist die Freisetzung von Gasen oder Dämpfen, die in den Materialien Ihrer Vakuumkammer absorbiert oder eingeschlossen waren. Dies ist eine kritische und oft unterschätzte Quelle für die Gasbelastung.

Wasserdampf ist die häufigste ausgasende Substanz, die sich an praktisch allen Innenflächen anlagert. Andere Quellen sind Öle, Lösungsmittel aus der Reinigung und Gase, die in porösen Materialien eingeschlossen sind. Deshalb ist die Materialauswahl so wichtig.

Permeation: Gas durch feste Barrieren

Permeation ist der Prozess, bei dem Gas direkt durch ein festes Material diffundiert. Obwohl es kontraintuitiv erscheint, können Gase wie Helium und Wasserstoff langsam durch Materialien wie Elastomere (O-Ringe) und sogar dünne Glas- oder Metallwände dringen.

Dies ist ein Hauptanliegen bei Anwendungen mit Ultrahochvakuum (UHV), bei denen jedes Molekül zählt.

Wichtige Praktiken zur Aufrechterhaltung des Drucks

Ein stabiles Vakuum erfordert einen systematischen Ansatz sowohl beim Systemdesign als auch beim Betrieb.

Wählen Sie die richtige Pumpe und die richtigen Materialien

Die Kapazität der Pumpe muss ausreichen, um die erwartete Gasbelastung zu bewältigen und Ihren Ziel-Druck zu erreichen. Wichtiger noch: Konstruieren Sie Ihre Kammer aus vakuumtauglichen Materialien mit geringen Ausgasungsraten, wie Edelstahl oder Borosilikatglas, und minimieren Sie die Verwendung von Kunststoffen und porösen Keramiken.

Aktiv mit einem Vakuummanometer überwachen

Ein Vakuummanometer ist Ihr Fenster in das System. Es hält den Druck nicht von selbst aufrecht, aber es ermöglicht Ihnen, die Auswirkungen Ihrer Maßnahmen in Echtzeit zu sehen.

Verwenden Sie das Manometer, um zu bestätigen, dass Sie Ihren Ziel-Druck erreicht haben, und um Probleme zu diagnostizieren. Ein Druck, der langsam ansteigt, nachdem die Kammer von der Pumpe getrennt wurde, ist ein klares Anzeichen für ein Leck oder eine erhebliche Ausgasung.

Lecksuche durchführen

Wenn Sie ein Leck vermuten, ist ein formelles Lecksuchverfahren erforderlich. Dies kann so einfach sein wie ein „Anstiegsraten“-Test (Messung, wie schnell der Druck ansteigt, wenn die Pumpe abgeklemmt wird) oder so anspruchsvoll wie die Verwendung eines speziellen Helium-Lecksuchgeräts, um die genaue Position des Lecks zu bestimmen.

Vakuumhygiene praktizieren

Für Hochleistungssysteme ist Sauberkeit nicht verhandelbar. Verwenden Sie beim Umgang mit internen Komponenten immer puderfreie Handschuhe, um die Übertragung von Hautölen zu vermeiden. Reinigen Sie Teile mit geeigneten fusselfreien Tüchern und Lösungsmitteln (wie Isopropylalkohol), um Verunreinigungen zu entfernen, die sonst eine große Ausgasungslast darstellen würden.

Die Abwägungen verstehen

Jede Entscheidung beim Entwurf eines Vakuumsystems beinhaltet eine Abwägung zwischen Leistung, Kosten und Komfort.

Kosten vs. Leistung

Ein System, das mit Vollmetall-Dichtungen und speziellen Materialien gebaut ist, weist eine extrem geringe Ausgasung auf und kann sehr niedrige Drücke erreichen. Es ist jedoch erheblich teurer und weniger fehlerverzeihend als ein System, das herkömmliche Elastomer-O-Ringe verwendet, welche zwar billiger sind, aber höhere Ausgasungs- und Permeationsraten aufweisen.

Pumpenkomplexität vs. Druckniveau

Das Erreichen eines Grobvakuums (z. B. zur mechanischen Halterung) kann mit einer einfachen, robusten mechanischen Pumpe erfolgen. Das Erreichen eines Hochvakuums erfordert ein komplexeres und empfindlicheres System, oft unter Einbeziehung einer zweiten Pumpstufe (wie einer Turbomolekular- oder Diffusionspumpe), die nicht dem atmosphärischen Druck ausgesetzt werden darf.

Ausheizverfahren: Aufwand vs. Reinheit

Bei Hochvakuumanwendungen ist das Ausheizen des Systems (Erhitzen der Kammer auf 150–400 °C während des Pumpens) eine gängige Praxis. Die Hitze liefert die Energie, die adsorbierte Moleküle wie Wasser von den Oberflächen freisetzt, wodurch die Ausgasung drastisch reduziert und niedrigere Enddrücke ermöglicht werden. Dies fügt dem Prozess Zeit und Komplexität hinzu, ist aber oft unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Aufrechterhaltung des Drucks hängt vollständig von den Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Grobvakuumanwendungen liegt (z. B. Filtration, Vakuum-Spannvorrichtungen): Stellen Sie sicher, dass alle Anschlüsse fest sitzen, verwenden Sie dickwandige Vakuumschläuche, die nicht kollabieren können, und überprüfen Sie, ob Ihr Pumpenöl sauber und auf dem richtigen Niveau ist.

- Wenn Ihr Hauptaugenmerk auf Hochvakuum liegt (z. B. Beschichtungen, Massenspektrometrie): Sie müssen saubere Materialien mit geringer Ausgasung priorisieren, Elastomer-Dichtungen minimieren, regelmäßige Dichtheitsprüfungen durchführen und die Implementierung von Ausheizverfahren in Betracht ziehen.

Letztendlich ist die Aufrechterhaltung des Vakuumdrucks ein aktiver Prozess der Verwaltung des Gleichgewichts zwischen dem, was Sie entfernen, und dem, was Sie zulassen, dass es verbleibt.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Beschreibung | Häufige Lösungen |

|---|---|---|

| Lecks | Physische Wege für das Eindringen von Gas | O-Ringe, Schweißnähte und Anschlüsse prüfen; Lecksuchtests durchführen |

| Ausgasung | Freisetzung von eingeschlossenen Gasen aus Materialien | Materialien mit geringer Ausgasung verwenden (z. B. Edelstahl); Vakuumhygiene praktizieren |

| Permeation | Gasdiffusion durch feste Barrieren | Elastomer-Dichtungen minimieren; Metalldichtungen für Ultrahochvakuum verwenden |

| Pumpenauswahl | Abstimmung auf Gasbelastung und Ziel-Druck | Pumpen mit ausreichender Geschwindigkeit wählen (z. B. Turbomolekularpumpe für Hochvakuum) |

Haben Sie Probleme mit instabilem Vakuumdruck in Ihrem Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Vakuumlösungen, die auf Ihre Bedürfnisse zugeschnitten sind – vom Grobvakuumbereich für die Filtration bis hin zu Hochvakuumsystemen für Beschichtungen und Spektrometrie. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Pumpen, Materialien und Wartungspraktiken, um eine dauerhafte Leistung zu erzielen. Kontaktieren Sie uns noch heute, um Ihr Vakuumsystem zu optimieren und die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungssteckverbinderflansch Stromkabel für hochpräzise Anwendungen

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- KF ISO Edelstahl Vakuumflansch Blindplatte für Hochvakuum-Systeme

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Laborsystems bei der Herstellung von COF-Vorläufern? Sicherstellung der Reinheit & Verhinderung von Oxidation

- Was sind die Einheiten für Vakuumdruck? Torr, mbar und Pascal erklärt

- Wie wird Vakuumdruck gemessen? Ein Leitfaden für genaue Messgeräte und Techniken

- Wie dick ist die Dünnschichtabscheidung? Ein Leitfaden zur Spanne von Nanometern bis zu Mikrometern

- Was sind die kritischen Funktionen von Polytetrafluorethylen (PTFE)-Dichtungen in einer Glow-Discharge-Einheit? Präzision erhöhen