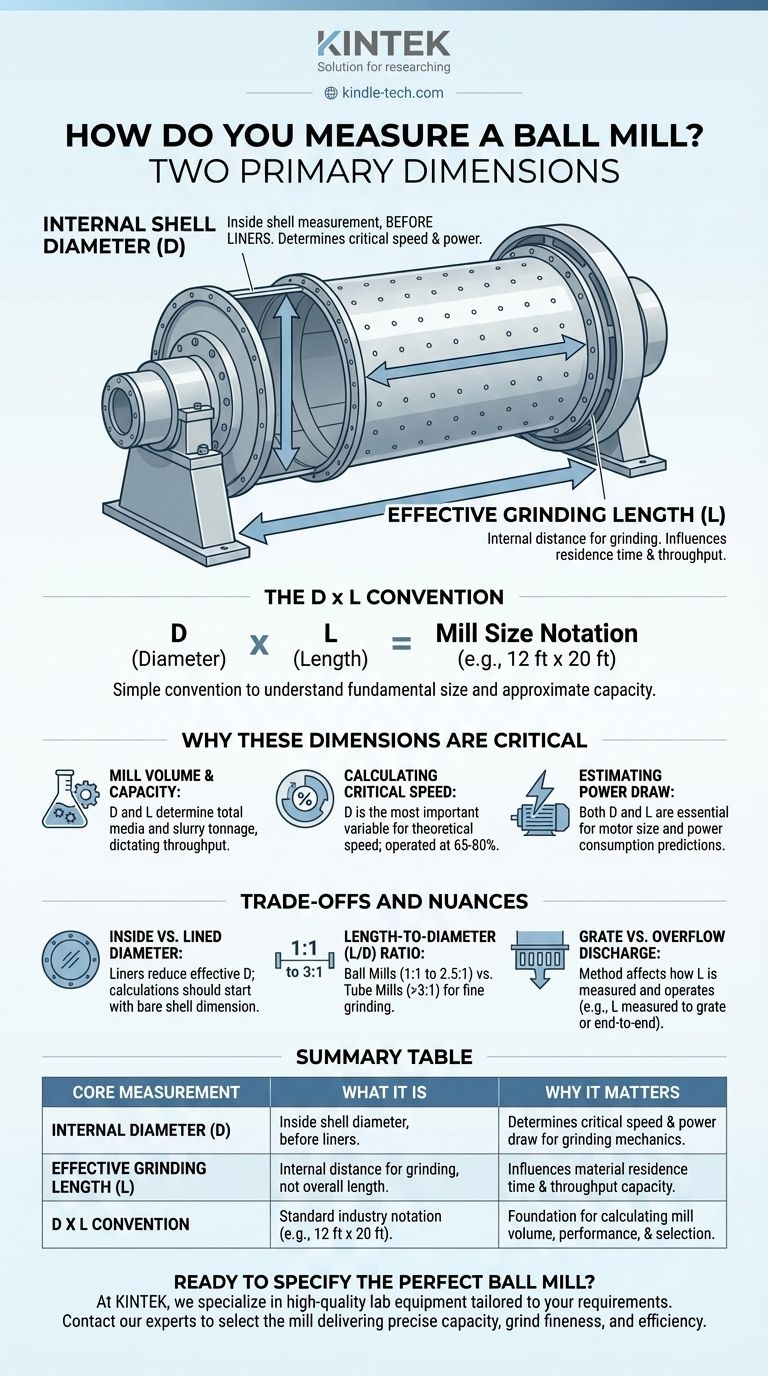

Im Grunde wird eine Kugelmühle anhand von zwei Hauptabmessungen gemessen. Der Industriestandard definiert die Größe einer Mühle durch ihren Innendurchmesser, gefolgt von ihrer effektiven Mahllänge. Eine „12 ft x 20 ft“-Mühle hat beispielsweise einen Innendurchmesser von 12 Fuß und eine effektive Mahllänge von 20 Fuß. Diese beiden Maße sind die Grundlage für die Bestimmung der Kapazität, des Stromverbrauchs und der Gesamtleistung der Mühle.

Obwohl die Frage lautet, „wie“ man eine Mühle misst, liegt die entscheidende Erkenntnis darin zu verstehen, warum diese spezifischen Abmessungen wichtig sind. Der Durchmesser bestimmt die Mahlmechanik und die Leistung, während die Länge die Verweilzeit und den Durchsatz beeinflusst, wodurch diese Werte zur „Sprache“ der Mühlenauswahl und Prozessgestaltung werden.

Die Kernmessungen: Durchmesser und Länge

Um zu verstehen, wie eine Kugelmühle spezifiziert wird, muss man genau wissen, was gemessen wird. Die Außenabmessungen sind irrelevant; es ist das innere Arbeitsvolumen, das die Leistungsfähigkeit der Maschine definiert.

Definition des Manteldurchmessers (D) der Mühle

Die erste und wichtigste Messung ist der Innendurchmesser des zylindrischen Mantels. Diese Messung wird von der Innenseite des Stahlmantels aus genommen, bevor Auskleidungen installiert werden.

Diese Abmessung ist der Hauptfaktor bei der Berechnung der kritischen Drehzahl der Mühle – der theoretischen Drehzahl, bei der sich das Mahlgut centrifugieren und nicht mehr effektiv mahlen würde.

Messung der effektiven Mahllänge (L)

Die zweite wichtige Abmessung ist die effektive Mahllänge (EGL – Effective Grinding Length). Dies ist nicht die Gesamtlänge des Mühlenmantels von Flansch zu Flansch.

Stattdessen stellt sie den tatsächlichen Innenraum dar, der für das Mahlen zur Verfügung steht. Bei Überlaufentleerungsmühlen wird diese typischerweise zwischen den Innenflächen der Endauskleidungen gemessen. Bei Gitterentleerungsmühlen ist es der Abstand von der Innenseite der Zuführungsende-Auskleidung bis zur Fläche des Entleerungsgitters.

Die D x L-Konvention

Die Standard-Industrienotation lautet Durchmesser (D) x Länge (L). Diese einfache Konvention ermöglicht es Ingenieuren und Betreibern, schnell die grundlegende Größe und die ungefähre Kapazität einer Mühle zu erfassen.

Warum diese Abmessungen entscheidend sind

Die D x L-Messungen sind weit mehr als nur physikalische Spezifikationen; sie sind die primären Eingaben für die Berechnung der Betriebsparameter und des Leistungspotenzials einer Mühle.

Bestimmung von Mühlenvolumen und Kapazität

Das Innenvolumen der Mühle ist eine direkte Funktion ihres Durchmessers und ihrer Länge. Dieses Volumen bestimmt die Gesamttonnage an Mahlkörpern (Kugeln) und Schlamm, die die Mühle aufnehmen kann, was wiederum ihre Durchsatzkapazität bestimmt. Ein größeres Volumen ermöglicht eine größere Beschickung und höhere Produktionsraten.

Berechnung der kritischen Drehzahl

Der Innendurchmesser (D) der Mühle ist die wichtigste Variable für die Berechnung ihrer kritischen Drehzahl. Mühlen werden mit einem bestimmten Prozentsatz dieser kritischen Drehzahl betrieben (typischerweise 65–80 %), um die gewünschte Mahlwirkung zu erzielen – entweder kaskadierend für feineres Mahlen oder katapultierend für gröberes, stoßbasiertes Mahlen.

Schätzung des Stromverbrauchs

Sowohl Durchmesser als auch Länge sind unerlässlich für die Schätzung der Motorgröße und der Leistung, die für den Betrieb der Mühle erforderlich sind. Grundlegende Zerkleinerungsformeln, wie die Bond-Arbeitsindex-Gleichung, stützen sich auf diese Abmessungen, um den Energieverbrauch vorherzusagen, der erforderlich ist, um ein bestimmtes Erz auf eine gewünschte Partikelgröße zu reduzieren.

Verständnis der Kompromisse und Nuancen

Obwohl D x L der Standard ist, können mehrere praktische Details die tatsächliche Leistung einer Mühle beeinflussen. Sich dieser bewusst zu sein, ist entscheidend für eine genaue Konstruktion und den Betrieb.

Innendurchmesser vs. Ausgekleideter Durchmesser

Es ist wichtig, zwischen dem Durchmesser des blanken Mantels und dem ausgekleideten Durchmesser zu unterscheiden. Neue Auskleidungen können den effektiven Innendurchmesser um mehrere Zentimeter reduzieren. Wenn die Auskleidungen verschleißen, vergrößert sich der effektive Durchmesser, was die kritische Drehzahl und das Volumen der Mühle leicht verändert. Alle Basisberechnungen sollten vom Maß des blanken Mantels ausgehen.

Das Länge-zu-Durchmesser-Verhältnis (L/D)

Das Verhältnis von Länge zu Durchmesser ist eine wichtige Designwahl.

- Kugelmühlen haben typischerweise ein L/D-Verhältnis zwischen 1:1 und 2,5:1. Diese Form fördert eine gute Mischung aus Stoß- und Abriebmahlung.

- Rohrwerke (Tube Mills), die für feineres Mahlen verwendet werden, weisen ein viel höheres L/D-Verhältnis auf, oft 3:1 oder mehr. Die längere Länge erhöht die Verweilzeit der Partikel und gewährleistet so ein feineres Endprodukt.

Gitter- vs. Überlaufentleerung

Die Art der Entleerung beeinflusst, wie die Länge gemessen wird und wie die Mühle arbeitet. Eine Gitterentleerungsmühle ermöglicht eine bessere Kontrolle des Schlammspiegels, erfordert jedoch die Messung der Länge bis zum Gitter, während die Länge einer Überlaufmühle von Ende zu Ende gemessen wird. Dies kann das effektive Mahlvolumen zwischen zwei Mühlen mit den gleichen Nennabmessungen leicht verändern.

Abstimmung der Mühlenkapazität auf Ihr Prozessziel

Letztendlich ist die Vermessung einer Mühle der erste Schritt zur Auswahl der richtigen Mühle für eine bestimmte Aufgabe. Nutzen Sie die Abmessungen, um Ihre Entscheidung auf der Grundlage Ihres primären Ziels zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Sie benötigen eine Mühle mit einem großen Innenvolumen, was bedeutet, dass ein größerer Durchmesser und/oder eine größere Länge Priorität haben sollten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen Endmahls liegt: Das Länge-zu-Durchmesser-Verhältnis (L/D) wird entscheidend; oft ist ein höheres Verhältnis (eine längere, dünnere Mühle) erforderlich, um die Verweilzeit zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Energieeffizienz liegt: Der Innendurchmesser ist die einflussreichste Variable, da er die kritische Drehzahl der Mühle bestimmt und ein Haupttreiber für den Stromverbrauch ist.

Das Verständnis dieser Kernmessungen ermöglicht es Ihnen, über einfache Abmessungen hinauszugehen und eine Mühle basierend auf ihrer tatsächlichen Verarbeitungskapazität zu spezifizieren.

Zusammenfassungstabelle:

| Kernmessung | Was es ist | Warum es wichtig ist |

|---|---|---|

| Innendurchmesser (D) | Innendurchmesser des Mantels, vor dem Einbau von Auskleidungen. | Bestimmt die kritische Drehzahl und den Stromverbrauch für die Mahlmechanik. |

| Effektive Mahllänge (L) | Interner Abstand, der für das Mahlen verfügbar ist, nicht die Gesamtlänge. | Beeinflusst die Verweilzeit des Materials und die Durchsatzkapazität. |

| D x L Konvention | Standard-Industrienotation (z. B. 12 ft x 20 ft). | Grundlage für die Berechnung von Mühlenvolumen, Leistung und Auswahl. |

Bereit, die perfekte Kugelmühle für die Mahlanforderungen Ihres Labors zu spezifizieren?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte spezialisiert, einschließlich Kugelmühlen, die auf Ihre spezifischen Prozessanforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, diese kritischen Abmessungen zu interpretieren, um eine Mühle auszuwählen, die die präzise Kapazität, Mahlfeinheit und Effizienz liefert, die Ihre Forschung erfordert.

Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und KINTEK zu Ihrem Partner für überlegene Mahlergebnisse zu machen.

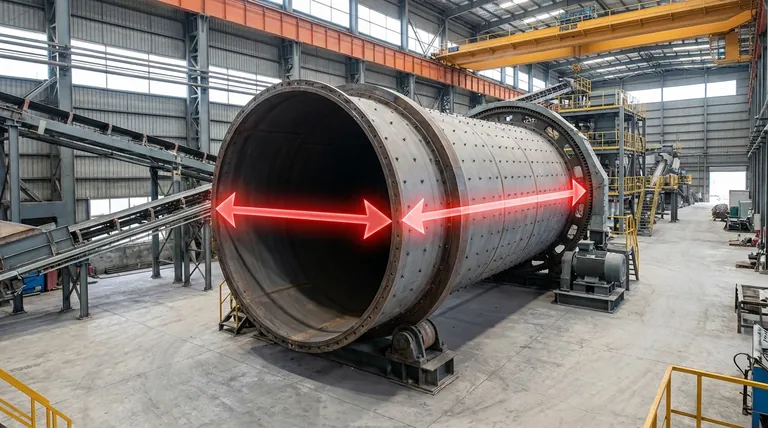

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz