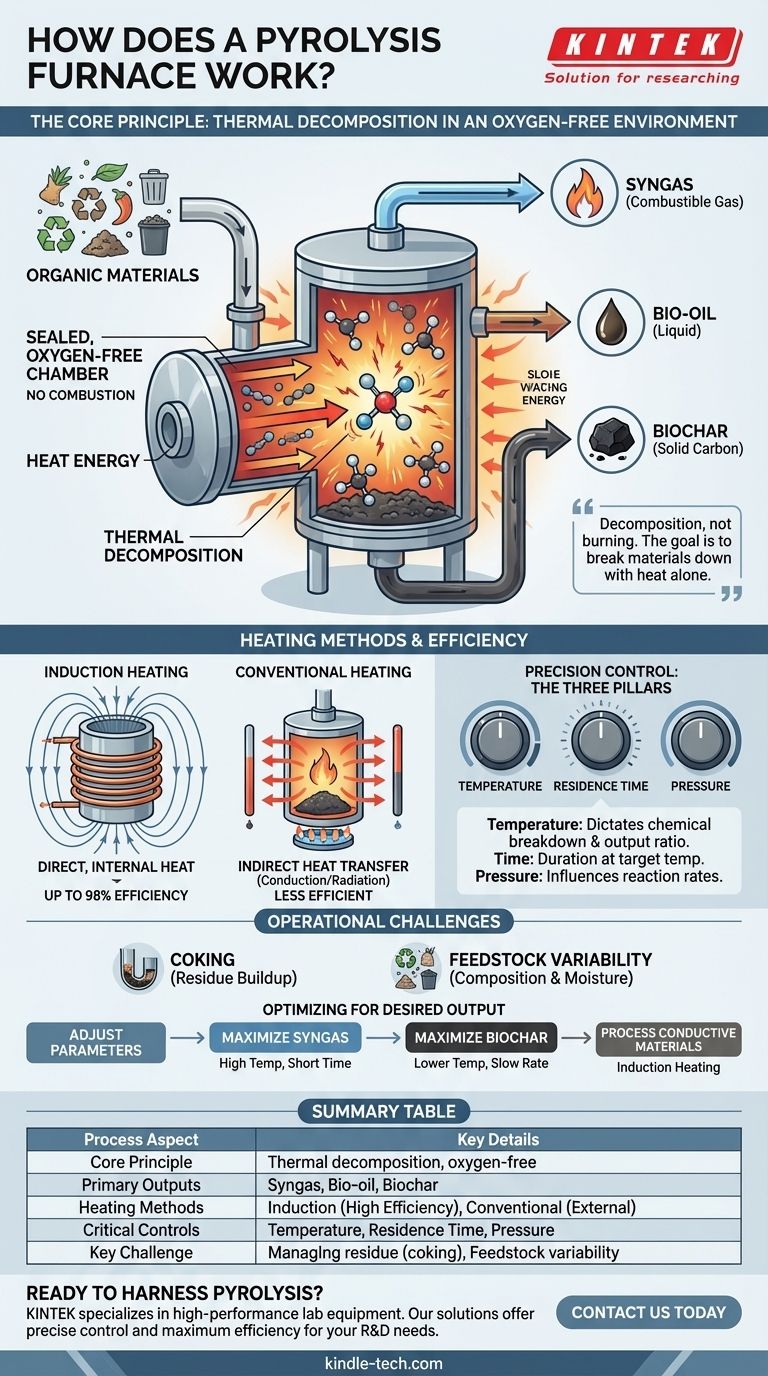

Im Kern ist ein Pyrolyseofen ein spezialisierter Hochtemperaturreaktor. Er funktioniert, indem er organische Materialien in einer versiegelten, sauerstofffreien Kammer erhitzt. Diese Abwesenheit von Sauerstoff ist entscheidend; sie stellt sicher, dass sich das Material thermisch zersetzt – seine chemischen Bindungen aufbricht – anstatt zu verbrennen. Der Prozess wandelt komplexen organischen Abfall in einfachere, oft wertvolle Produkte wie Gas, flüssige Öle und einen festen, kohlenstoffreichen Rückstand, die sogenannte Kohle, um.

Ein Pyrolyseofen wird nicht durch eine einzelne Heizmethode definiert, sondern durch seinen Zweck: die Schaffung einer präzise kontrollierten, sauerstoffarmen Umgebung. Das eigentliche Ziel ist es, Materialien allein durch Hitze aufzubrechen, wodurch das sorgfältige Management von Temperatur, Zeit und Druck zu den kritischsten Erfolgsfaktoren wird.

Das Grundprinzip: Zersetzung ohne Verbrennung

Der gesamte Betrieb eines Pyrolyseofens beruht auf einem grundlegenden Konzept: die Verhinderung der Verbrennung bei gleichzeitiger Anwendung intensiver Hitze. Dies ermöglicht eine vollständige Umwandlung der chemischen Struktur des Materials.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Bei einem normalen Feuer wirkt Sauerstoff als Oxidationsmittel, das das Material zur Verbrennung bringt und Energie als Wärme und Licht freisetzt, wobei Asche zurückbleibt. Durch die Entfernung praktisch des gesamten Sauerstoffs verhindert ein Pyrolyseofen diese Reaktion. Anstatt zu brennen, wird das Material unter thermischer Belastung zur Zersetzung gezwungen.

Wie die thermische Zersetzung funktioniert

Hitze ist eine Energieform. Wenn sie auf das Ausgangsmaterial im Ofen aufgebracht wird, führt diese Energie dazu, dass die Moleküle heftig vibrieren, bis ihre chemischen Bindungen brechen. Große, komplexe organische Moleküle werden systematisch in kleinere, stabilere Moleküle zerlegt.

Die drei Hauptprodukte

Die spezifischen Ergebnisse hängen vom Ausgangsmaterial und den Prozessbedingungen ab, fallen aber im Allgemeinen in drei Kategorien:

- Synthesegas: Eine Mischung aus brennbaren Gasen wie Wasserstoff, Methan und Kohlenmonoxid.

- Bioöl/Pyrolyseöl: Eine flüssige, teerartige Substanz, die zu anderen Chemikalien oder Brennstoffen raffiniert werden kann.

- Biokohle/Koks: Ein stabiles, festes Material, das reich an Kohlenstoff ist.

Wie Wärme erzeugt und gesteuert wird

Obwohl das Prinzip universell ist, kann die Methode zur Erzeugung und Anwendung der Wärme variieren. Die Wahl der Heiztechnologie hängt oft von dem zu verarbeitenden Material und der gewünschten Effizienz ab.

Induktionserwärmung: Direkt und effizient

Eine gängige und sehr effektive Methode ist die Induktionserwärmung. Ein hochfrequenter Wechselstrom wird durch eine Kupferspule geleitet, die um die Kammer gewickelt ist. Dadurch entsteht ein starkes, fluktuierendes Magnetfeld.

Wenn das Material im Inneren (die „Charge“) elektrisch leitfähig ist, induziert dieses Magnetfeld interne elektrische Ströme, die als Wirbelströme bezeichnet werden. Der elektrische Widerstand des Materials gegen diese Ströme erzeugt direkt im Ausgangsmaterial selbst intensive, schnelle Wärme. Dies ist sehr effizient, wobei einige Kerninduktionsofen bis zu 98 % Energieeffizienz erreichen.

Konventionelle Heizsysteme

Andere Öfen verlassen sich auf traditionellere externe Heizelemente oder Gasbrenner. Bei diesen Systemen wird die Wärme außerhalb der Hauptkammer erzeugt und durch Wärmeleitung und -strahlung auf das Material übertragen. Obwohl dies wirksam ist, kann es weniger effizient sein als die direkte Erwärmung durch Induktion.

Die drei Säulen der Kontrolle

Unabhängig von der Wärmequelle hängt eine erfolgreiche Pyrolyse von der präzisen Steuerung von drei Schlüsselparametern ab:

- Temperatur: Bestimmt, welche chemischen Bindungen brechen, und beeinflusst das Verhältnis von Gas-, Flüssig- und Feststoffprodukten.

- Verweilzeit: Die Dauer, die das Material bei der Zieltemperatur gehalten wird, was die Vollständigkeit der Zersetzung beeinflusst.

- Druck: Der Innendruck des Ofens kann die Reaktionsgeschwindigkeiten und die endgültige Zusammensetzung der Produkte beeinflussen.

Verständnis der betrieblichen Herausforderungen

Der Betrieb eines Pyrolyseofens umfasst mehr als nur Hitze und Chemie. Die reale Implementierung erfordert die Bewältigung von Nebenprodukten, Effizienz und dem Ausgangsmaterial selbst.

Umgang mit Rückständen und „Verkokung“

Die erzeugte feste Kohle kann sich manchmal auf den Innenflächen des Ofens ansammeln, ein Prozess, der als Verkokung (Coking) bezeichnet wird. Dieser Rückstand kann die Kammer isolieren, die Effizienz verringern und eine periodische Entfernung durch automatisierte oder manuelle „Entkokungs“-Verfahren erfordern.

Die Bedeutung des Ausgangsmaterials

Die Leistung des Ofens hängt direkt von dem Material ab, das er verarbeitet. Die Zusammensetzung, der Feuchtigkeitsgehalt und die Dichte des organischen Abfalls beeinflussen, wie es sich unter Hitze verhält und was die Endprodukte sein werden.

Effizienz vs. Durchsatz

Es gibt oft einen Kompromiss zwischen der Geschwindigkeit des Prozesses und der Qualität der Ergebnisse. Eine längere Verweilzeit kann ein wünschenswerteres Produkt erzeugen, reduziert jedoch den Gesamtdurchsatz des Systems. Die Findung der optimalen Balance ist entscheidend für die wirtschaftliche Tragfähigkeit.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Betrieb eines Pyrolyseofens wird vollständig durch das gewünschte Endprodukt bestimmt. Durch die Anpassung der Kernparameter können Sie die chemischen Reaktionen auf ein bestimmtes Ergebnis ausrichten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Synthesegasproduktion liegt: Sie werden typischerweise sehr hohe Temperaturen und kürzere Verweilzeiten verwenden, um den vollständigen Abbau von Materialien in gasförmige Komponenten zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertiger Biokohle liegt: Sie werden im Allgemeinen niedrigere Temperaturen und eine langsamere Aufheizrate verwenden, um die Kohlenstoffstruktur in fester Form zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung leitfähiger Metalle oder Abfälle liegt: Ein Induktionsofen ist die ideale Wahl, da sein Heizmechanismus einzigartig geeignet ist, diese Materialien direkt und effizient zu erhitzen.

Letztendlich geht es bei der Beherrschung eines Pyrolyseofens darum, die präzise Kontrolle über seine innere Umgebung zu nutzen, um das genaue Ergebnis der thermischen Zersetzung zu bestimmen.

Zusammenfassungstabelle:

| Prozessaspekt | Wichtige Details |

|---|---|

| Grundprinzip | Thermische Zersetzung in einer sauerstofffreien Umgebung (keine Verbrennung). |

| Hauptprodukte | Synthesegas, Bioöl/Pyrolyseöl, Biokohle/Koks. |

| Heizmethoden | Induktionserwärmung (sehr effizient) oder konventionelle Erwärmung (externe Elemente/Brenner). |

| Kritische Steuerungen | Temperatur, Verweilzeit, Druck. |

| Herausforderung | Management des Rückstandaufbaus (Verkokung) und der Variabilität des Ausgangsmaterials. |

Bereit, die Kraft der Pyrolyse in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich fortschrittlicher Pyrolysesysteme. Ob Ihr Ziel die effiziente Abfallverarbeitung, die Materialsynthese oder die F&E ist, unsere Lösungen bieten präzise Temperaturkontrolle und maximale Effizienz, um Ihre gewünschten Ergebnisse zu erzielen – sei es Synthesegas, Bioöl oder hochwertige Biokohle.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Pyrolyseöfen auf Ihre spezifischen Laboranforderungen zugeschnitten werden können.

Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Labor-Hochdurchsatz-Gewebe-Mühle

- Labor Hybrid Tissue Grinder

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

Andere fragen auch

- Ist ein Vakuum Konvektion oder Strahlung? Wärmeübertragung in einer VakUum-Umgebung verstehen

- Welche Vorteile bietet die Vakuumaufkohlung? Erzielen Sie überlegene Randschichthärtung für kritische Bauteile

- Warum wird ein Hochvakuum gegenüber Argon zum Sintern von VC/Cu-Verbundwerkstoffen bevorzugt? Erzielen überlegener Benetzungs- und Bindungsfestigkeit

- Was sind die Vorteile der Verwendung eines Vakuum-Hartlötofens für TLP-Verbindungen? Überlegene Verbindungsintegrität erzielen

- Auf welche Temperatur wird beim Glühen abgekühlt? Die entscheidende Rolle der Abkühlgeschwindigkeit meistern

- Was versteht man unter Glühprozess? Spröde Metalle in bearbeitbare Materialien umwandeln

- Was ist ein Mehrpositions-Ofen? Der ultimative Leitfaden für flexible HLK-Installationen

- Macht das Erhitzen von Stahl ihn stärker? Maximale Festigkeit durch kontrollierte Wärmebehandlung freisetzen