Im Kern ist ein Drehrohrofen ein kontinuierlich arbeitender Ofen, der für die Hochtemperaturbehandlung von festen Materialien konzipiert ist. Er besteht aus einem langen, zylindrischen Mantel, der leicht schräg zur Horizontalen steht und sich langsam um seine Achse dreht. Rohmaterial wird am oberen Ende zugeführt, und während sich der Zylinder dreht, taumelt und bewegt sich das Material allmählich zum unteren Ende, wo es ausgetragen wird.

Die grundlegende Genialität des Drehrohrofens liegt in der Nutzung von Rotation und Schwerkraft. Diese Kombination schafft eine kontinuierliche, gleichmäßige Misch- und Heizumgebung, die außergewöhnlich effektiv ist, um chemische Reaktionen oder physikalische Veränderungen in Schüttgütern hervorzurufen.

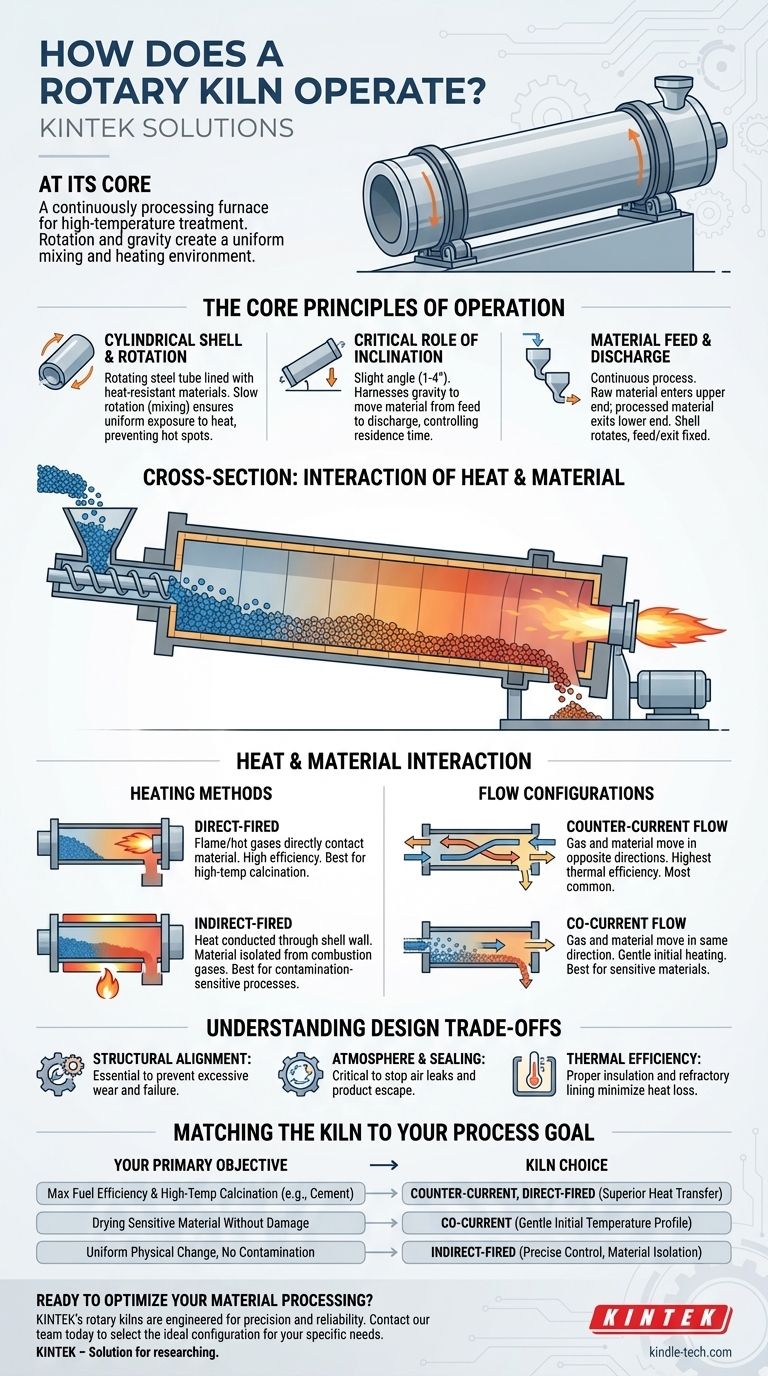

Die Kernprinzipien des Betriebs

Die Funktion eines Drehrohrofens lässt sich am besten durch die Untersuchung seiner wichtigsten mechanischen und thermischen Prinzipien verstehen. Jede Komponente arbeitet im Einklang, um ein bestimmtes Prozessergebnis zu erzielen.

Der zylindrische Mantel und die Rotation

Der Hauptkörper des Ofens ist ein großes, rotierendes Stahlrohr, oft als Mantel oder Retorte bezeichnet. Dieser Mantel ist mit hitzebeständigen Materialien ausgekleidet.

Die langsame Rotation ist der primäre Mechanismus zum Mischen. Sie wälzt das Materialbett ständig um und sorgt dafür, dass die Partikel gleichmäßig der Wärmequelle ausgesetzt sind, was Hotspots verhindert und eine gleichmäßige Verarbeitung fördert.

Die entscheidende Rolle der Neigung

Der Ofen ist in einem leichten Winkel montiert, typischerweise zwischen 1 und 4 Grad zur Horizontalen.

Diese Neigung, kombiniert mit der Taumelbewegung durch die Rotation, nutzt die Schwerkraft, um Material vom Zuführende zum Austragsende zu bewegen. Der spezifische Winkel hilft, die Verweilzeit zu bestimmen – wie lange das Material im Ofen verbleibt.

Die Materialzufuhr und -austragung

Die Materialverarbeitung erfolgt kontinuierlich. Ein Zuführsystem, wie z.B. eine Schneckenförderung, führt Rohmaterial in das stationäre Gehäuse am oberen Ende des Ofens ein.

Am unteren Ende tritt das verarbeitete Material durch ein Austragsgehäuse aus. Dieses Design ermöglicht es dem zentralen Zylinder, sich frei zu drehen, während die Zuführ- und Austrittspunkte fest bleiben.

Wie Wärme und Material interagieren

Die Wechselwirkung zwischen den heißen Gasen und dem festen Material ist das Herzstück des Prozesses. Die Richtung des Gasstroms ist eine kritische Designentscheidung, die die thermische Effizienz des Ofens und seine Eignung für verschiedene Materialien bestimmt.

Direkte vs. indirekte Beheizung

Wärme kann auf zwei Arten zugeführt werden. Direkt befeuerte Öfen projizieren eine Flamme von einem Brennerrohr direkt in den Ofen, wodurch heiße Gase direkten Kontakt mit dem Material haben.

Indirekt befeuerte Öfen heizen die Außenseite des rotierenden Mantels, und diese Wärme wird durch die Wand auf das Material im Inneren übertragen. Dies wird verwendet, wenn das Material nicht mit Verbrennungsgasen in Kontakt kommen darf, um Kontaminationen zu vermeiden.

Gegenstromprinzip

Bei einer Gegenstromkonfiguration strömen heiße Gase in entgegengesetzter Richtung zum Material. Gas wird am Austragsende eingeführt und tritt am Zuführende aus.

Dies ist die gebräuchlichste und thermisch effizienteste Methode. Die heißesten Gase treffen auf das am weitesten verarbeitete Material, und die kühlsten Gase treffen auf das frische, feuchte Gut, wodurch der Wärmeaustausch über die gesamte Länge des Ofens maximiert wird.

Gleichstromprinzip

Bei einer Gleichstromkonfiguration strömen heiße Gase und Material in die gleiche Richtung, treten am oberen Ende ein und verlassen den Ofen gemeinsam am unteren Ende.

Diese Einstellung wird für Materialien verwendet, die empfindlich auf Temperaturschocks reagieren. Sie bietet eine schnelle anfängliche Erwärmung, ist aber im Allgemeinen weniger kraftstoffeffizient als ein Gegenstromsystem.

Die Kompromisse im Design verstehen

Obwohl hochwirksam, erfordert der Betrieb eines Drehrohrofens einen Ausgleich konkurrierender Faktoren. Das Design muss präzise konstruiert sein, um immense thermische und mechanische Belastungen zu bewältigen.

Strukturelle Ausrichtung und Stabilität

Die schiere Größe und das Gewicht eines Drehrohrofens machen seine Ausrichtung unerlässlich. Eine unsachgemäße Ausrichtung kann zu übermäßigem Verschleiß an den Tragrollen, Reifen und dem Antriebssystem führen, was zu einem Betriebsfehler führen kann.

Atmosphäre und Abdichtung

Effektive Dichtungen zwischen dem rotierenden Mantel und den stationären Zuführ- und Austragsgehäusen sind entscheidend. Diese Dichtungen verhindern, dass Luft in den Ofen eindringt (was den Verbrennungsprozess stören kann) und dass Staub oder Produkt in die Umwelt entweichen.

Thermische Effizienz

Die 360°-Heizfläche eines Ofens ist äußerst effizient bei der Wärmeübertragung. Die große Oberfläche des Mantels stellt jedoch auch eine Hauptquelle für Wärmeverluste an die Umgebung dar. Eine ordnungsgemäße Isolierung und feuerfeste Auskleidung sind entscheidend, um Energieverschwendung zu minimieren.

Den Ofen an Ihr Prozessziel anpassen

Die Konfiguration eines Drehrohrofens wird angepasst, um spezifische Ergebnisse für verschiedene Materialien zu erzielen. Das Verständnis Ihres primären Ziels ist der Schlüssel zur Auswahl der richtigen Betriebsparameter.

- Wenn Ihr Hauptaugenmerk auf maximaler Kraftstoffeffizienz und Hochtemperaturkalzinierung liegt (z.B. Zement): Ein direkt befeuertes Gegenstromsystem ist die ideale Wahl für seine überlegene Wärmeübertragung.

- Wenn Ihr Hauptaugenmerk auf dem schonenden Trocknen eines temperaturempfindlichen Materials ohne Beschädigung liegt: Ein Gleichstromsystem bietet ein sanfteres anfängliches Temperaturprofil und schützt das Einsatzmaterial vor Temperaturschocks.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen physikalischen Veränderung ohne Kontamination liegt (z.B. Beschichten von Granulaten): Ein indirekt befeuerter Ofen mit präziser Kontrolle über das Temperaturprofil und die Rotationsgeschwindigkeit ist erforderlich.

Durch die Orchestrierung von Rotation, Neigung und kontrolliertem Wärmestrom bleibt der Drehrohrofen eines der vielseitigsten und leistungsfähigsten Werkzeuge in der modernen Materialverarbeitung.

Zusammenfassungstabelle:

| Merkmal | Direkt befeuerter Ofen | Indirekt befeuerter Ofen |

|---|---|---|

| Wärmeübertragung | Direkter Kontakt mit Flamme & Gasen | Wärmeübertragung durch die Mantelwand |

| Materialkontakt | Exponiert gegenüber Verbrennungsgasen | Isoliert von Verbrennungsgasen |

| Am besten geeignet für | Hochtemperaturkalzinierung (z.B. Zement) | Kontaminationsempfindliche Prozesse |

| Merkmal | Gegenstromprinzip | Gleichstromprinzip |

| :--- | :--- | :--- |

| Gas-/Materialfluss | Entgegengesetzte Richtungen | Gleiche Richtung |

| Effizienz | Hohe thermische Effizienz | Geringere thermische Effizienz |

| Am besten geeignet für | Maximierung der Wärmeübertragung | Schonende Erwärmung für empfindliche Materialien |

Bereit, Ihre Materialverarbeitung zu optimieren? Ob Ihr Ziel eine hocheffiziente Kalzinierung, schonende Trocknung oder kontaminationsfreie Behandlung ist, die Drehrohröfen von KINTEK sind auf Präzision und Zuverlässigkeit ausgelegt. Unsere Experten helfen Ihnen bei der Auswahl der idealen Konfiguration – direkt oder indirekt befeuert, Gegenstrom oder Gleichstrom – passend zu Ihren spezifischen Labor- oder Industrieanforderungen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und den KINTEK-Vorteil bei Laborgeräten und Verbrauchsmaterialien zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die thermische Regeneration von Aktivkohle? Leistung wiederherstellen & Kosten senken

- Wie hoch ist die Temperatur bei der Kohlenstoffreaktivierung? Optimieren Sie Ihren Prozess zwischen 700°C und 900°C

- Was sind die Anforderungen an Aktivkohle? Passende Eigenschaften für Ihre Anwendung für den Erfolg

- Was ist der Prozess der katalytischen Pyrolyse? Biomasse und Plastikmüll zu hochwertigem Kraftstoff aufwerten

- Wie beeinflusst die Rotationsfrequenz einer Graphittrommel Aluminiumbronzegussstücke? Beherrschen Sie den SHS-Prozess mit Präzision

- Wofür wird ein Drehrohrofen verwendet? Beherrschung der gleichmäßigen Hochtemperaturverarbeitung

- Welcher Temperaturbereich gilt für die Biomassepyrolyse? Steuern Sie Ihre Produktion von Biokohle, Bio-Öl oder Synthesegas

- Was sind die Anwendungen von Drehrohröfen? Ein Leitfaden zur industriellen thermischen Verarbeitung