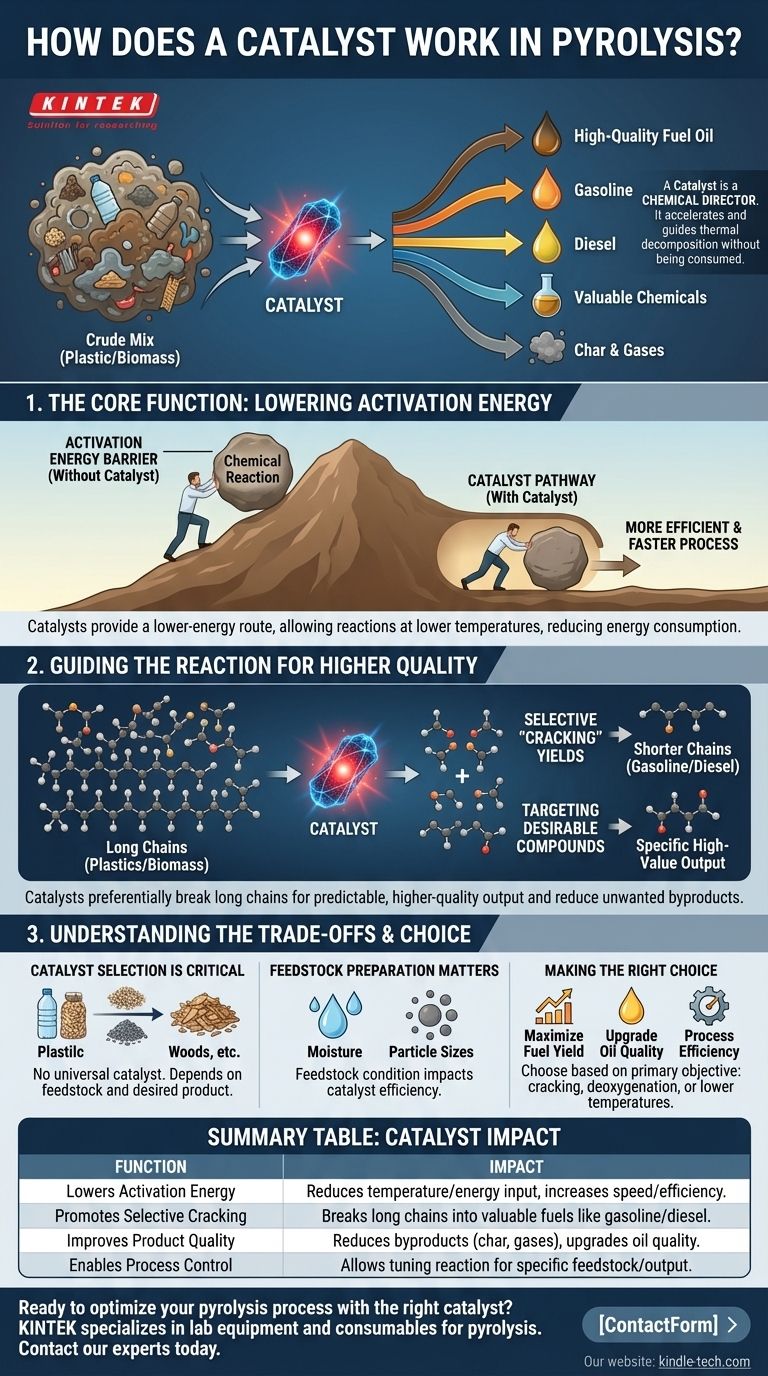

Kurz gesagt, ein Katalysator bei der Pyrolyse fungiert als chemischer Direktor. Er ist eine Substanz, die die thermische Zersetzung von Materialien wie Kunststoff oder Biomasse beschleunigt und steuert, indem er spezifische Reaktionen fördert, die große, komplexe Moleküle in kleinere, wertvollere zerlegen, wie sie beispielsweise in hochwertigem Heizöl vorkommen. Der Katalysator erreicht dies, ohne dabei selbst verbraucht zu werden.

Die grundlegende Rolle eines Katalysators besteht darin, die Energiebarriere für gewünschte chemische Reaktionen zu senken. Dies macht den Pyrolyseprozess effizienter, schneller und ermöglicht eine präzise Kontrolle über das Endprodukt, wodurch das Ergebnis von einer groben Mischung von Substanzen hin zu wertvollen, aufwertbaren Kraftstoffen gelenkt wird.

Die Kernfunktion: Senkung der Aktivierungsenergie

Die Pyrolyse beinhaltet das Brechen starker chemischer Bindungen, was eine erhebliche Energiemenge erfordert. Ein Katalysator verändert die Energiegleichung dieses Prozesses grundlegend.

Was ist Aktivierungsenergie?

Stellen Sie sich eine chemische Reaktion vor, als würden Sie einen Felsbrocken über einen Hügel schieben, um ihn auf die andere Seite ins Tal zu bringen. Die Höhe dieses Hügels ist die Aktivierungsenergie – die minimale Energie, die benötigt wird, um die Reaktion in Gang zu setzen.

Wie Katalysatoren diese Barriere reduzieren

Ein Katalysator bietet einen völlig anderen Weg für den Felsbrocken – einen niedrigeren Pass oder einen Tunnel durch den Hügel. Er schafft einen alternativen Pfad für die chemische Reaktion, der wesentlich weniger Energie zum Starten erfordert.

Das Ergebnis: Ein effizienterer Prozess

Durch die Senkung der Aktivierungsenergie können die gewünschten chemischen Reaktionen schneller und oft bei niedrigeren Temperaturen ablaufen. Dies führt direkt zu einem reduzierten Energieverbrauch und einem höheren Durchsatz für das gesamte Pyrolysesystem.

Steuerung der Reaktion für eine höhere Produktqualität

Über die reine Beschleunigung hinaus liegt die wahre Kraft eines Katalysators in seiner Selektivität. Er bricht nicht einfach zufällig Bindungen; er kann so konzipiert werden, dass er spezifische Bindungen angreift, um ein vorhersagbares und qualitativ hochwertigeres Ergebnis zu erzielen.

Förderung des selektiven "Crackings"

Das primäre Ziel bei der Kraftstoffproduktion ist es, die langen, schweren Kohlenwasserstoffketten, die in Kunststoffen oder Biomasse vorkommen, in die kürzeren, leichteren Ketten zu "cracken", die Benzin und Diesel bilden. Ein gut gewählter Katalysator bricht diese langen Ketten bevorzugt, während kleinere, wertvollere Moleküle intakt bleiben.

Anvisieren wünschenswerter Verbindungen

Moderne Katalysatoren können hochspezialisiert oder "abstimmbar" sein. Für variable Ausgangsstoffe wie Biomasse können Katalysatoren so konzipiert werden, dass sie Reaktionen begünstigen, die spezifische hochwertige Verbindungen ergeben, wodurch ein grundlegender Zersetzungsprozess in einen präzisen chemischen Herstellungsvorgang verwandelt wird.

Reduzierung unerwünschter Nebenprodukte

Ohne Katalysator kann die Pyrolyse eine erhebliche Menge unerwünschter fester Rückstände (Kohle) und nicht kondensierbarer Gase erzeugen. Indem die Reaktionswege auf die Produktion von flüssigem Kraftstoff gelenkt werden, minimiert ein Katalysator von Natur aus die Bildung dieser weniger wertvollen Nebenprodukte.

Verständnis der Kompromisse und des Kontexts

Ein Katalysator ist ein mächtiges Werkzeug, aber keine eigenständige Lösung. Seine Wirksamkeit ist eng mit dem gesamten Pyrolysesystem verbunden.

Die Katalysatorauswahl ist entscheidend

Es gibt keinen universellen Katalysator für die Pyrolyse. Die Wahl hängt vollständig vom Ausgangsmaterial (dem Rohstoff) und dem gewünschten Endprodukt ab. Ein Katalysator, der Wunder bewirkt, um Kunststoffe in Diesel umzuwandeln, könnte für die Umwandlung von Holzabfällen in Bio-Öl völlig unwirksam sein.

Die Rohstoffvorbereitung ist wichtig

Die Effizienz eines jeden Katalysators wird durch den Zustand des Rohstoffs beeinflusst. Faktoren wie Feuchtigkeitsgehalt und Partikelgröße müssen sorgfältig kontrolliert werden. Ein Katalysator kann die Probleme, die durch schlecht vorbereitete Ausgangsmaterialien verursacht werden, nicht überwinden; er kann nur die Reaktion dessen optimieren, was ihm gegeben wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Implementierung eines Katalysators erfordert ein klares Verständnis Ihres Hauptziels.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flüssigkraftstoffausbeute liegt: Sie benötigen einen Katalysator, der für das effiziente Cracken langkettiger Kohlenwasserstoffe ausgelegt ist, z. B. einen Zeolith-basierten Katalysator.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Ölqualität liegt: Wählen Sie einen Katalysator, der die Deoxygenierung und die Entfernung von Verunreinigungen fördert, um ein Produkt zu schaffen, das einem "Drop-in"-Kraftstoff näher kommt.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Der richtige Katalysator kann die Betriebstemperaturen senken und die Verweilzeit reduzieren, dies muss jedoch mit einer ordnungsgemäßen Rohstoffvorbereitung in Einklang gebracht werden, um den vollen Nutzen zu erzielen.

Letztendlich verwandelt ein Katalysator die Pyrolyse von einem brutalen thermischen Prozess in ein raffiniertes und steuerbares Ingenieurwerkzeug.

Zusammenfassungstabelle:

| Funktion | Auswirkung auf den Pyrolyseprozess |

|---|---|

| Senkt die Aktivierungsenergie | Reduziert die benötigte Temperatur und den Energieeinsatz, erhöht Geschwindigkeit und Effizienz. |

| Fördert selektives Cracken | Bricht lange Kohlenwasserstoffketten in wertvolle Kraftstoffe wie Benzin/Diesel. |

| Verbessert die Produktqualität | Reduziert unerwünschte Nebenprodukte (Kohle, Gase) und verbessert die Ölqualität. |

| Ermöglicht Prozesskontrolle | Ermöglicht die Abstimmung der Reaktion basierend auf dem Rohstoff und der gewünschten Ausgabe. |

Bereit, Ihren Pyrolyseprozess mit dem richtigen Katalysator zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für die Prüfung und Skalierung von Pyrolyse-Reaktionen. Unsere Expertise hilft Ihnen bei der Auswahl des idealen Katalysators für Ihren spezifischen Rohstoff – sei es Kunststoff, Biomasse oder andere Materialien – um die Kraftstoffausbeute und -qualität zu maximieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Pyrolyse-Effizienz und -Leistung steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Kundenspezifischer PTFE Teflon Teilehersteller, höhenverstellbarer Blumenkorb

- Multifunktionale Elektrolysezellen-Wasserbäder, einlagig, doppelwandig

- Anpassbare CO2-Reduktions-Flowzelle für NRR-, ORR- und CO2RR-Forschung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

Andere fragen auch

- Was sind die Vorteile der Verwendung von PTFE-Formen für Epoxidharz-Flammschutzmittel-Proben? Sicherstellung von Hochreinheitsmaterialtests

- Was sind die vier Haupttypen von Sensoren? Ein Leitfaden zu Stromquelle und Signaltyp

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität