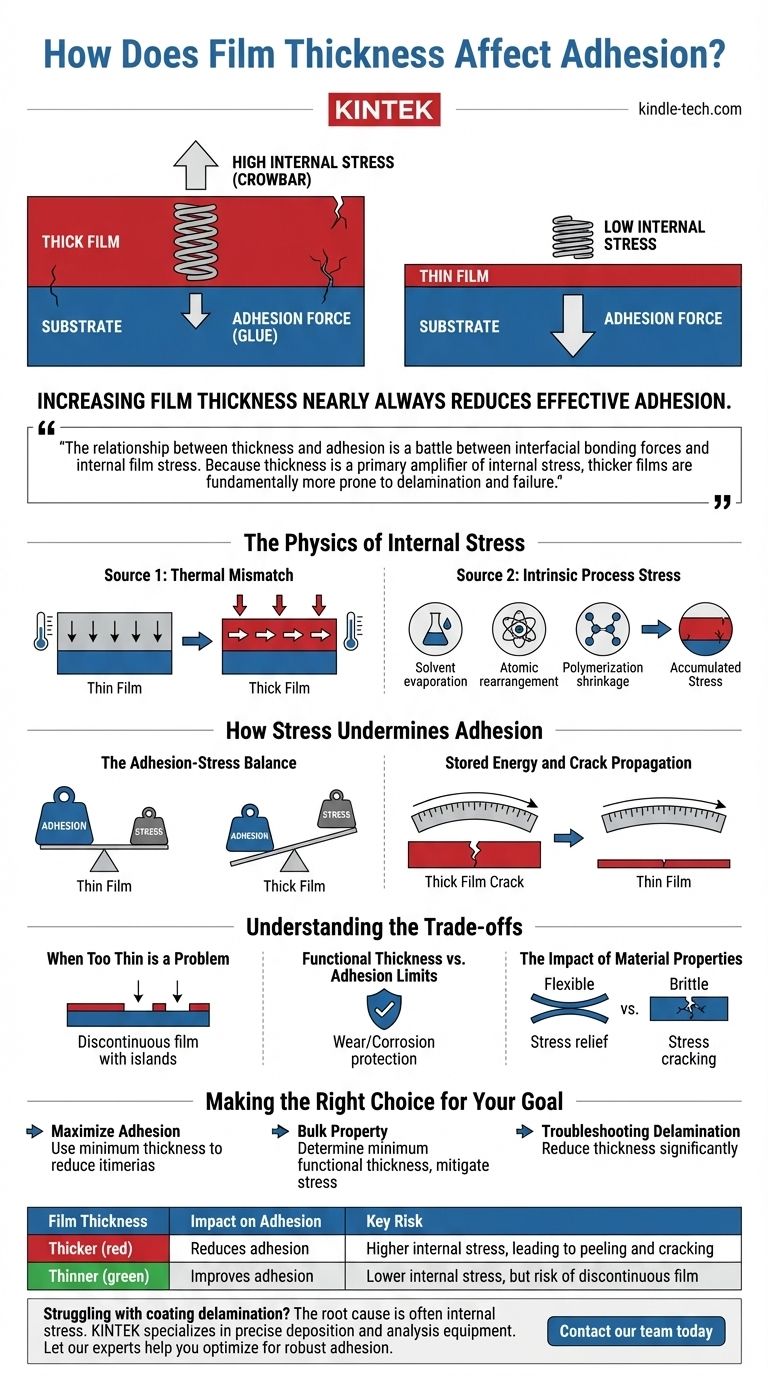

In fast allen Fällen verringert eine Zunahme der Filmdicke die effektive Haftung. Auch wenn es kontraintuitiv erscheinen mag, erzeugen dickere Filme höhere innere Spannungen, die den Bindungskräften, die den Film am Substrat halten, direkt entgegenwirken. Diese innere Spannung ist der Hauptgrund dafür, dass dicke Beschichtungen anfälliger für Abblättern, Rissbildung und Delamination sind.

Das Verhältnis zwischen Dicke und Haftung ist ein Kampf zwischen den Bindungskräften an der Grenzfläche und der inneren Filmspannung. Da die Dicke ein primärer Verstärker innerer Spannungen ist, sind dickere Filme grundsätzlich anfälliger für Delamination und Versagen.

Die Physik der inneren Spannung

Um die Rolle der Dicke zu verstehen, müssen Sie zunächst die innere Spannung verstehen. Dies ist die mechanische Spannung, die in einem Film vorhanden ist, selbst wenn keine externen Kräfte einwirken.

Was ist innere Spannung?

Innere Spannung ist eine Kraft innerhalb des Filmmaterials, die ständig an sich selbst und – was entscheidend ist – an der Verbindung zur darunter liegenden Oberfläche (dem Substrat) zieht.

Wenn diese innere Zugkraft größer wird als die Haftungskraft, versagt der Film.

Quelle 1: Thermische Fehlanpassung

Die meisten Filme werden bei einer hohen Temperatur aufgetragen und kühlen dann auf Raumtemperatur ab. Der Film und das Substrat weisen fast immer unterschiedliche Wärmeausdehnungsraten auf (Wärmeausdehnungskoeffizient oder CTE).

Wenn das System abkühlt, versucht ein Material, sich stärker zusammenzuziehen als das andere. Diese Fehlanpassung erzeugt enorme Spannungen. Ein dickerer Film repräsentiert ein größeres Materialvolumen, das versucht, sich zusammenzuziehen, was eine proportional größere Gesamtkraft erzeugt.

Quelle 2: Intrinsische Prozessspannung

Spannungen können auch während des Abscheidungs- oder Aushärtungsprozesses selbst in den Film eingebaut werden.

Dies kann durch Lösungsmittelevaporation bei Farben, atomare Umlagerung bei der Vakuumabscheidung oder Schrumpfung durch Polymerisation bei Epoxiden entstehen. Auch hier gilt: Je mehr Material Sie haben (ein dickerer Film), desto mehr Gesamt-Schrumpfung und Spannung sammeln Sie an.

Wie Spannung die Haftung untergräbt

Innere Spannung reduziert nicht die chemische Bindung an der Grenzfläche, aber sie arbeitet aktiv daran, diese Bindung zu brechen.

Das Gleichgewicht zwischen Haftung und Spannung

Stellen Sie sich die Haftung als den „Klebstoff“ vor, der den Film festhält. Stellen Sie sich die innere Spannung als einen eingebauten „Brecheisen“ vor, der versucht, den Film anzuheben.

Ein dünner Film hat möglicherweise ein sehr kleines Brecheisen, dem der Klebstoff leicht widerstehen kann. Ein dicker Film hat ein viel größeres, stärkeres Brecheisen, das der gleichen Menge Klebstoff leicht überlegen sein kann.

Gespeicherte Energie und Rissausbreitung

Ein dickerer Film kann mehr elastische Energie speichern, ähnlich wie ein dickerer gebogener Lineal mehr Energie speichert als ein dünner.

Wenn sich ein winziger Defekt oder Riss bildet (oft an einer Kante), hat diese hohe gespeicherte Energie einen Ausweg. Sie wird schnell freigesetzt, treibt den Riss voran und verursacht eine katastrophale Delamination des Films. Ein dünner Film hat weniger gespeicherte Energie und ist weniger wahrscheinlich, diese Art von Versagen zu befeuern.

Die Abwägungen verstehen

Obwohl dünner im Allgemeinen besser für die Haftung ist, gibt es praktische Grenzen und Überlegungen.

Wann zu dünn ein Problem ist

Extrem dünne Filme (im Nanometerbereich) können diskontinuierlich sein und isolierte Inseln anstelle einer zusammenhängenden Schicht bilden. Dies führt zu schlechter Haftung und erfüllt nicht die beabsichtigte Funktion des Films, z. B. als Barriereschicht.

Sie müssen genügend Dicke haben, um einen kontinuierlichen Film zu bilden, bevor das Prinzip „dünner ist besser“ wirklich gilt.

Funktionale Dicke vs. Haftungsgrenzen

Viele Filme sind aus gutem Grund dick – um Verschleißfestigkeit, Korrosionsschutz oder spezifische optische Eigenschaften zu gewährleisten.

In diesen Fällen können Sie den Film nicht einfach dünner machen. Die Herausforderung besteht darin, die Spannung in einem dicken Film durch andere Mittel zu steuern, wie z. B. Materialauswahl, Prozesskontrolle oder das Hinzufügen von Zwischenschichten zur Spannungsentlastung.

Der Einfluss der Materialeigenschaften

Die Eigenschaften des Films selbst sind entscheidend. Ein flexibler, duktiler Film kann Spannungen durch leichte Verformung abbauen und ihm ermöglichen, dicker aufgetragen zu werden als ein starres, sprödes Material.

Spröde Materialien wie Keramiken sind sehr anfällig für spannungsbedingte Haftungsfehler und müssen so dünn wie funktional möglich gehalten werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre ideale Filmdicke ist ein Gleichgewicht zwischen der beabsichtigten Funktion und den physikalischen Grenzen der Haftung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Haftung liegt: Verwenden Sie die absolut minimale Dicke, die erforderlich ist, um einen kontinuierlichen Film zu bilden, der seine Grundfunktion erfüllt.

- Wenn Ihr Hauptaugenmerk auf einer Volumeneigenschaft liegt (z. B. Verschleißfestigkeit): Bestimmen Sie die Mindestdicke, die die Spezifikation erfüllt, und konzentrieren Sie sich dann darauf, Spannungen durch Materialauswahl und Prozessoptimierung (wie Tempern) zu mindern.

- Wenn Sie einen Delaminationsfehler untersuchen: Innere Spannung durch übermäßige Dicke ist der wahrscheinlichste Übeltäter; Ihr erstes Experiment sollte darin bestehen, die Filmdicke erheblich zu reduzieren.

Letztendlich ist die Kontrolle der Filmdicke eines der kritischsten Hebel zur Steuerung innerer Spannungen und zur Gewährleistung einer robusten Haftung.

Zusammenfassungstabelle:

| Filmdicke | Auswirkung auf die Haftung | Hauptrisiko |

|---|---|---|

| Dicker | Verringert die Haftung | Höhere innere Spannung, was zu Abblättern und Rissen führt |

| Dünner | Verbessert die Haftung | Geringere innere Spannung, aber Risiko eines diskontinuierlichen Films |

Haben Sie Probleme mit der Delamination oder dem Abblättern von Beschichtungen? Die Ursache ist oft innere Spannung aufgrund einer unsachgemäßen Filmdicke. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise Abscheidung und Analyse und hilft Ihnen, Ihren Prozess für eine robuste, zuverlässige Haftung zu optimieren. Lassen Sie sich von unseren Experten helfen, die ideale Dicke zu bestimmen und Spannungen für Ihre spezifische Anwendung zu mindern. Kontaktieren Sie unser Team noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Wie schwierig ist es, einen Diamanten zu züchten? Die immense Herausforderung der Präzision auf atomarer Ebene

- Was ist MPCVD? Erschließen Sie atomare Präzision für hochreine Materialien

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist die Mikrowenplasma-Methode? Ein Leitfaden zur Synthese hochreiner Materialien