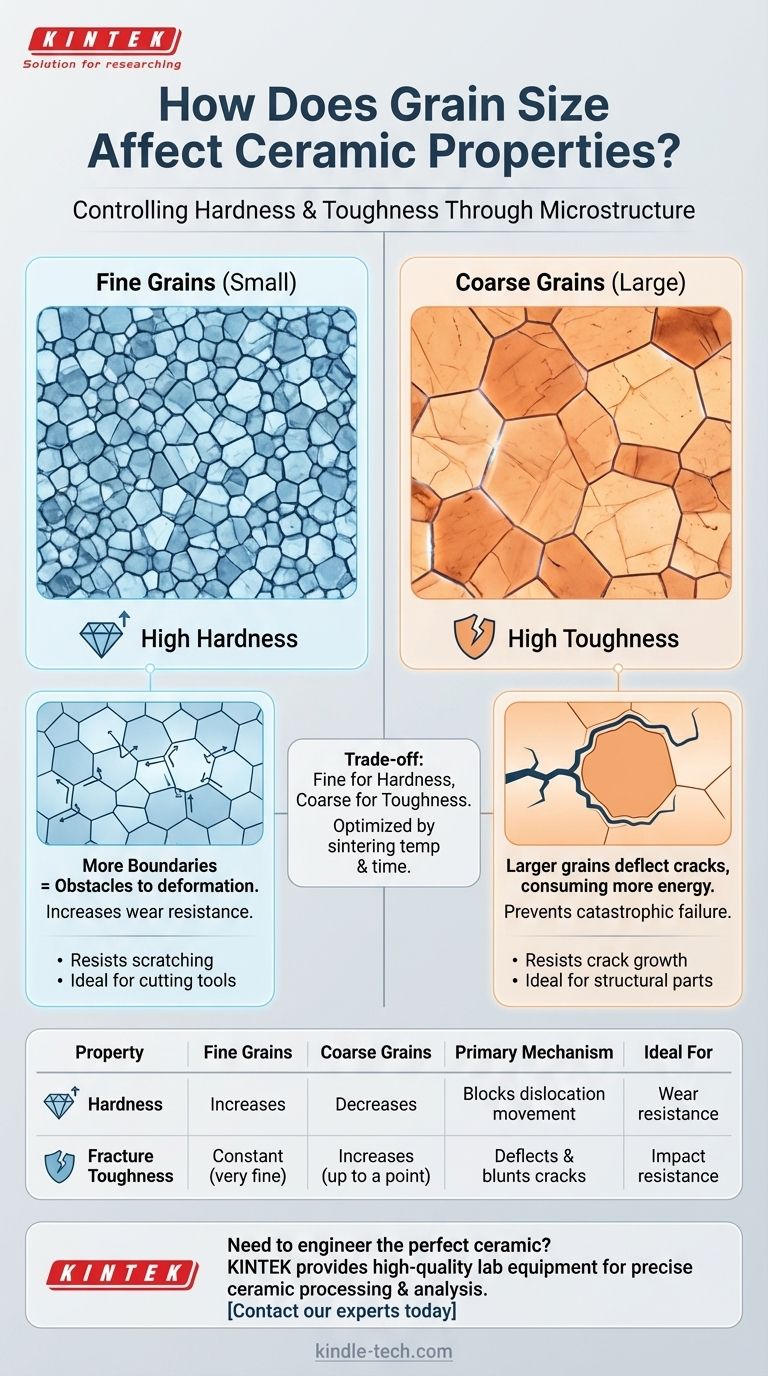

In der Keramiktechnik ist die Korngröße ein primärer Hebel zur Steuerung der mechanischen Eigenschaften. Vereinfacht ausgedrückt: Eine Verringerung der Korngröße einer Keramik erhöht im Allgemeinen deren Härte, wodurch sie widerstandsfähiger gegen Kratzer und Abnutzung wird. Umgekehrt kann eine Vergrößerung der Korngröße bis zu einem gewissen Grad die Bruchzähigkeit, d. h. die Fähigkeit, der Ausbreitung von Rissen zu widerstehen, verbessern.

Das zentrale Prinzip ist, dass Korngrenzen – die Grenzflächen zwischen einzelnen Kristallkörnern – als Hindernisse wirken. Eine höhere Dichte dieser Grenzen (in feinkörnigen Materialien vorhanden) behindert die Verformung und erhöht die Härte, während der Weg, den ein Riss nehmen muss, um größere Körner herum, mehr Energie ableiten kann, was die Bruchzähigkeit steigert.

Die Rolle der Korngrenzen bei der Härte

Der Zusammenhang zwischen Korngröße und Härte ist eines der grundlegendsten Konzepte in der Materialwissenschaft. Es hängt alles von der inneren Mikrostruktur des Materials ab.

Was sind Körner und Korngrenzen?

Ein keramisches Material ist kein einziger, einheitlicher Block. Es ist ein polykristalliner Festkörper, was bedeutet, dass er aus vielen kleinen, einzelnen Kristallen besteht, die als Körner bezeichnet werden.

Dort, wo diese einzelnen Körner aufeinandertreffen, bilden sie Grenzflächen, die als Korngrenzen bekannt sind. Diese Grenzen sind Bereiche mit atomarer Fehlanpassung und entscheidend für das Gesamtverhalten des Materials.

Wie Korngrenzen Härte erzeugen

Härte ist ein Maß für den Widerstand eines Materials gegen lokale plastische Verformung, wie z. B. Kratzer oder Eindrückungen. In kristallinen Materialien erfolgt diese Verformung durch einen Prozess, der als Versetzungsbewegung bezeichnet wird.

Korngrenzen wirken als effektive Barrieren für diese Bewegung. Damit eine Versetzung von einem Korn in ein anderes übergehen kann, muss sie ihre Richtung ändern, was erhebliche Energie erfordert.

Die Auswirkung feinerer Körner

Ein Material mit kleineren oder feineren Körnern weist innerhalb desselben Volumens eine viel höhere Dichte an Korngrenzen auf.

Da mehr Barrieren im Material gepackt sind, wird die Versetzungsbewegung stark eingeschränkt. Dies macht das Material widerstandsfähiger gegen Verformung, was zu einer höheren Härte führt. Deshalb nimmt die Härte ab, wenn die Korngröße zunimmt.

Das Paradoxon der Bruchzähigkeit entschlüsseln

Während feine Körner gut für die Härte sind, ist die Auswirkung auf die Bruchzähigkeit – die Fähigkeit, Rissbildung zu widerstehen – komplexer und kann kontraintuitiv erscheinen.

Zähigkeit vs. Härte

Bei der Bruchzähigkeit geht es nicht darum, Oberflächeneindrückungen zu widerstehen, sondern darum, das Wachstum eines Risses zu stoppen, sobald er begonnen hat. Die Mechanismen, die dies steuern, unterscheiden sich von denen, die die Härte bestimmen.

Rissablenkung an Korngrenzen

Wenn ein Riss auf eine Korngrenze trifft, kann er abgelenkt, abgestumpft oder gezwungen werden, seinen Weg zu ändern. Dieser Prozess verbraucht Bruchenergie und verlangsamt die Ausbreitung des Risses.

In einer gröberkörnigen Keramik kann ein Riss gezwungen werden, eine größere, kurvenreichere Abweichung vorzunehmen, um ein Korn zu umgehen. Diese signifikante Richtungsänderung kann mehr Energie ableiten als die vielen kleinen Abweichungen, die er in einem feinkörnigen Material machen würde.

Interpretation des Verhaltens

Dies erklärt, warum die Bruchzähigkeit bei sehr feinkörnigen Keramiken konstant sein kann und dann mit der Korngröße zunimmt. Sobald die Körner groß genug sind, um den Rissweg effektiv zu verändern, verbessert sich die Fähigkeit des Materials, Bruchenergie zu absorbieren, was zu einer höheren Zähigkeit führt.

Die Abwägungen verstehen

Die Optimierung einer Keramik für eine bestimmte Anwendung erfordert ein Gleichgewicht dieser konkurrierenden Eigenschaften. Es gibt selten eine einzige Korngröße, die für alle Kriterien perfekt ist.

Das Dilemma zwischen Härte und Zähigkeit

Der Kernkompromiss ist klar: Die feinkörnige Mikrostruktur, die die Härte und Verschleißfestigkeit maximiert, bietet möglicherweise nicht die höchstmögliche Bruchzähigkeit.

Ein Ingenieur muss entscheiden, welche Eigenschaft für das Überleben der Komponente kritischer ist. Ein Schneidwerkzeug priorisiert möglicherweise die Härte, während eine Strukturkomponente maximale Zähigkeit erfordert, um ein katastrophales Versagen zu verhindern.

Die Rolle der Verarbeitung

Es ist wichtig zu bedenken, dass die Korngröße kein Zufall ist. Sie ist ein direktes Ergebnis der Verarbeitungsbedingungen der Keramik, hauptsächlich der Sintertemperatur und -zeit.

Höhere Sintertemperaturen oder längere Haltezeiten ermöglichen das Kornwachstum, was zu einer gröberen Mikrostruktur führt. Die sorgfältige Kontrolle dieses Prozesses ist der Weg, wie Materialwissenschaftler die gewünschten Eigenschaften in eine fertige Komponente einbringen.

Die richtige Wahl für Ihre Anwendung treffen

Bei der Auswahl der optimalen Korngröße geht es nicht darum, einen einzigen „besten“ Wert zu finden, sondern darum, die Mikrostruktur des Materials an seine beabsichtigte Funktion anzupassen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und Oberflächenhärte liegt: Streben Sie eine feinkörnige Mikrostruktur an, da die hohe Dichte an Korngrenzen der plastischen Verformung und dem Kratzen effektiv widersteht.

- Wenn Ihr Hauptaugenmerk auf Bruchzähigkeit und der Vermeidung katastrophaler Ausfälle liegt: Ziehen Sie eine gröberkörnige Keramik in Betracht, da größere Körner die Rissablenkung fördern und die Energie erhöhen können, die für die Ausbreitung eines Bruchs erforderlich ist.

Letztendlich ist die Kontrolle der Korngröße der Schlüssel zur Entwicklung einer Keramik, die perfekt auf ihre spezifischen betrieblichen Anforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Eigenschaft | Feine Körner (Klein) | Grobe Körner (Groß) |

|---|---|---|

| Härte | Steigt | Nimmt ab |

| Bruchzähigkeit | Konstant (bei sehr feinen) | Nimmt zu (bis zu einem gewissen Grad) |

| Hauptmechanismus | Korngrenzen blockieren Versetzungsbewegung | Größere Körner lenken Risse ab und stumpfen sie ab |

| Ideal für | Verschleißfestigkeit, Schneidwerkzeuge | Strukturkomponenten, Stoßfestigkeit |

Müssen Sie die perfekte Keramik für Ihre spezifischen Anforderungen entwickeln?

Bei KINTEK sind wir darauf spezialisiert, die hochwertigen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die präzise Keramikverarbeitung und -analyse erforderlich sind. Ob Sie Proben sintern, um eine bestimmte Korngröße zu erreichen, oder mechanische Eigenschaften testen, unsere Lösungen helfen Ihnen, Härte und Zähigkeit für Ihre Anwendung zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir das naturwissenschaftliche Labor Ihres Labors unterstützen und Ihnen bei der Entwicklung überlegener keramischer Komponenten helfen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische PTFE-Teflon-Teilehersteller für Hydrothermalsynthese-Reaktor Polytetrafluorethylen-Kohlepapier und Kohletuch-Nanowachstum

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Kugelhahn-Sitze

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

- Hochreine reine Graphittiegel für die Verdampfung

- Kundenspezifische PTFE-Teflonteile Hersteller für nicht standardmäßige Isolatoranpassung

Andere fragen auch

- Wie hoch ist der spezifische Widerstand von Siliziumkarbid? Es ist eine einstellbare Eigenschaft von <0,1 Ohm-cm bis hin zu hochwiderstandsfähig.

- Welche Funktion erfüllen Aluminiumoxid-Keramikplatten als Träger bei der Herstellung von Molekularsiebmembranen?

- Wofür wird SiC-Halbleiter verwendet? Höhere Effizienz für Elektrofahrzeuge und Stromversorgungssysteme freisetzen

- Welche Anwendungen haben Siliziumkarbidkeramiken in verschiedenen Industrien? Meistern Sie extreme Leistungen in der Luft- und Raumfahrt, Halbleiterindustrie und mehr

- Bei welcher Temperatur brennen Sie Aluminiumoxid? Optimale Dichte und Festigkeit erreichen

- Wo werden Keramiken im Körper eingesetzt? Schlüsselanwendungen in Orthopädie, Zahnmedizin und Knochenreparatur

- Warum ist Sintern für die Keramikverarbeitung notwendig? Pulver in Hochleistungskomponenten umwandeln

- Warum werden poröse Keramikfilter bei der Methanpyrolyse eingesetzt? Schützen Sie Ihre Anlagen mit hochpräziser Filtration