Kurz gesagt, die Umweltauswirkungen der Pyrolyse sind nicht festgelegt; sie sind ein direktes Ergebnis der Art und Weise, wie die Technologie angewendet wird. Bei verantwortungsvoller Ausführung ist die Pyrolyse ein mächtiges Werkzeug zum Umweltschutz, das Abfall in erneuerbare Energie und stabilen Kohlenstoff umwandelt. Ihr positives Potenzial hängt jedoch vollständig von einer nachhaltigen Rohstoffbeschaffung und gut kontrollierten Betriebsprozessen ab.

Die Pyrolyse bietet eine bedeutende Umweltchance, ist aber keine garantierte Lösung. Ihr wahrer Wert liegt in ihrer Fähigkeit, minderwertige Abfallströme in hochwertige Produkte wie Biokohle zur Kohlenstoffbindung umzuwandeln. Die entscheidende Herausforderung besteht darin, sicherzustellen, dass der gesamte Lebenszyklus – von der Biomasse-Sammlung bis zur Endproduktnutzung – nachhaltig gemanagt wird.

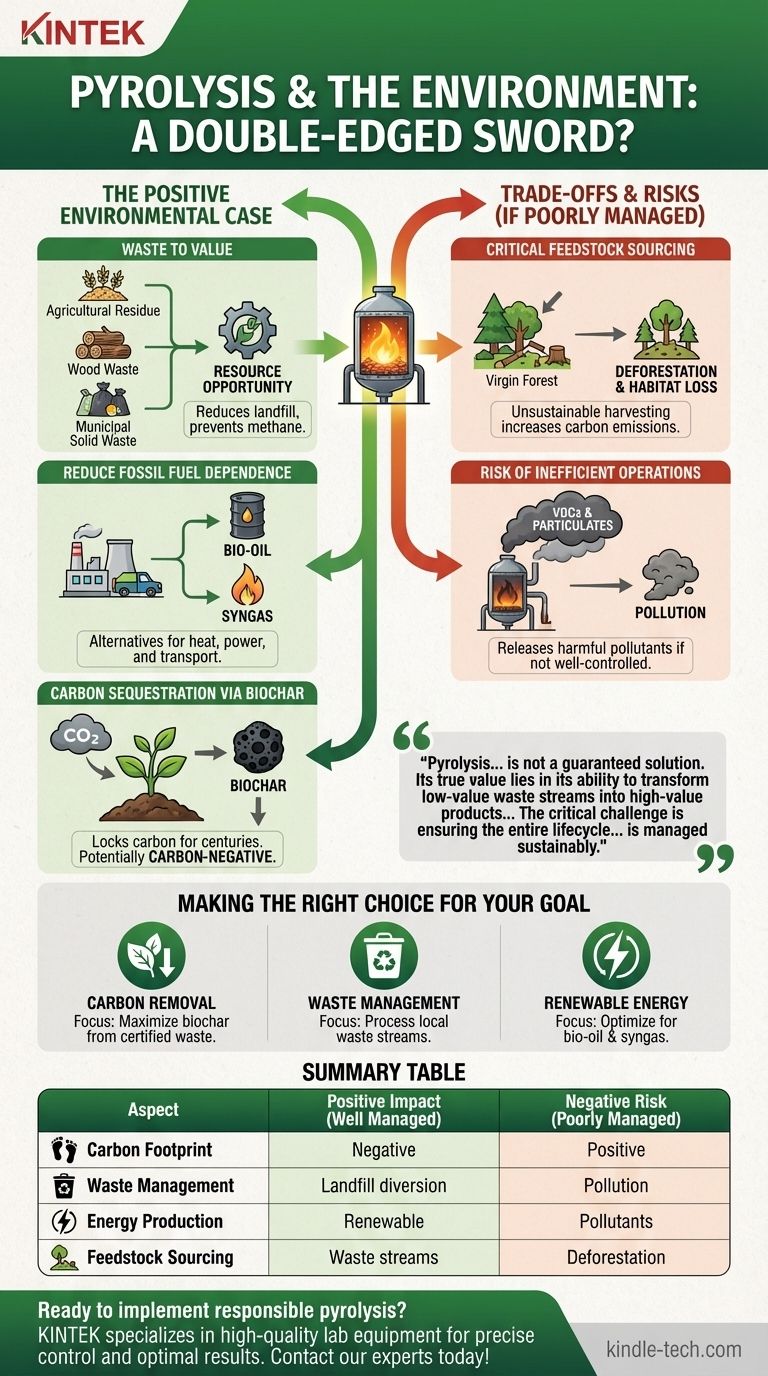

Der positive Umweltaspekt der Pyrolyse

Pyrolyse ist ein thermochemischer Prozess, der organische Materialien wie Biomasse bei hohen Temperaturen unter Ausschluss von Sauerstoff erhitzt. Dieser Prozess zerlegt das Material in mehrere wertvolle, umweltfreundliche Produkte, anstatt es einfach zu verbrennen.

Umwandlung von Abfall in Wert

Ein Hauptvorteil der Pyrolyse ist ihre Fähigkeit, Materialien zu verarbeiten, die sonst auf Deponien landen oder offen verbrannt würden. Dazu gehören landwirtschaftliche Reststoffe, Holzverarbeitungsabfälle und sogar bestimmte Bestandteile des kommunalen Siedlungsabfalls.

Diese Umwandlung macht aus einem Entsorgungsproblem eine Ressourcenchance, reduziert die Belastung von Deponien und verhindert die Freisetzung von Methan, einem potenten Treibhausgas aus zersetzenden organischen Abfällen.

Reduzierung der Abhängigkeit von fossilen Brennstoffen

Die Pyrolyse erzeugt zwei wichtige Energieprodukte: Bioöl und Synthesegas. Bioöl ist eine flüssige Substanz mit hoher Energiedichte, die zu Transportkraftstoffen raffiniert oder zur Wärme- und Stromerzeugung verwendet werden kann.

Synthesegas, eine Mischung aus Wasserstoff und Kohlenmonoxid, ist ein brennbares Gas, das zur Befeuerung des Pyrolyseprozesses selbst verwendet werden kann, wodurch dieser energieautark wird, oder zur Stromerzeugung. Beide Produkte dienen als direkte Alternativen zu fossilen Brennstoffen.

Kohlenstoffbindung durch Biokohle

Der vielleicht bedeutendste Umweltvorteil ergibt sich aus der Biokohle, einem stabilen, kohlenstoffreichen Feststoff, ähnlich der Holzkohle. Wenn Biomasse wächst, nimmt sie atmosphärisches Kohlendioxid (CO2) auf.

Wird diese Biomasse zu Biokohle umgewandelt und auf den Boden aufgebracht, wird dieser Kohlenstoff für Hunderte oder sogar Tausende von Jahren gebunden. Dieser Prozess, bekannt als Kohlenstoffbindung, entfernt effektiv CO2 aus der Atmosphäre und macht die Pyrolyse zu einer potenziell kohlenstoffnegativen Technologie.

Abwägungen und Risiken verstehen

Die Vorteile der Pyrolyse sind überzeugend, aber nicht automatisch gegeben. Die Realisierung ihres positiven Potenzials erfordert ein sorgfältiges Management erheblicher Risiken, die ihren Umweltwert untergraben oder sogar umkehren können.

Die entscheidende Rolle der Rohstoffbeschaffung

Die gesamte Umweltbilanz der Pyrolyse hängt von ihrem Eingangsmaterial, dem Rohstoff, ab. Wenn sie echte Abfallströme nutzt, sind die Vorteile klar.

Führt die Nachfrage nach Biomasse jedoch zur Abholzung von Urwäldern oder zur Nutzung von eigens angebauten Pflanzen, die die Nahrungsmittelproduktion verdrängen, kann dies zu Abholzung, Zerstörung von Lebensräumen und einem Nettoanstieg der Kohlenstoffemissionen führen. Der Prozess ist nur so nachhaltig wie seine Quelle.

Das Risiko ineffizienter Operationen

Ein gut konzipiertes und ordnungsgemäß verwaltetes Pyrolysesystem erfasst und nutzt seine Ausgaben sauber. Die Technologie ist robust und weist gute Umwelteigenschaften auf.

Ein schlecht kontrollierter oder ineffizienter Prozess kann jedoch zur Freisetzung schädlicher Schadstoffe wie flüchtiger organischer Verbindungen (VOCs) und Partikel führen. Das Etikett "saubere Energie" wird nur durch hohe Betriebsstandards verdient.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, ob Pyrolyse die richtige Umweltstrategie ist, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffentfernung liegt: Priorisieren Sie Systeme, die darauf ausgelegt sind, die Biokohleproduktion aus zertifizierter Biomasseabfällen zu maximieren, da dies den direktesten Weg zur langfristigen Kohlenstoffbindung bietet.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Konzentrieren Sie sich auf Pyrolyseanwendungen, die lokale landwirtschaftliche, forstwirtschaftliche oder kommunale Abfälle verarbeiten können und eine Belastung in eine Energiequelle und Bodenverbesserung umwandeln.

- Wenn Ihr Hauptaugenmerk auf erneuerbarer Energie liegt: Konzentrieren Sie sich auf Technologien, die für die Produktion von hochwertigem Bioöl und Synthesegas optimiert sind, um fossile Brennstoffe in der Heizung, Stromerzeugung oder im Transport direkt zu ersetzen.

Letztendlich ist Pyrolyse eine Technologie, deren Umweltversprechen nur durch eine bewusste und verantwortungsvolle Umsetzung eingelöst wird.

Zusammenfassungstabelle:

| Aspekt | Positiver Einfluss (bei guter Verwaltung) | Negatives Risiko (bei schlechter Verwaltung) |

|---|---|---|

| CO2-Fußabdruck | Kohlenstoffnegativ durch Biokohlebindung | Nettoanstieg durch nicht nachhaltige Rohstoffe |

| Abfallwirtschaft | Leitet Biomasse von Deponien ab, reduziert Methan | Kann Umweltverschmutzung durch ineffiziente Operationen verursachen |

| Energieerzeugung | Erzeugt erneuerbares Bioöl & Synthesegas | Risiko der Freisetzung von VOCs und Partikeln |

| Rohstoffbeschaffung | Verwendet echte Abfallströme (z.B. landwirtschaftliche Reststoffe) | Kann zu Abholzung oder Lebensraumverlust führen |

Bereit, einen verantwortungsvollen Pyrolyseprozess in Ihrem Labor zu implementieren? KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Unsere zuverlässigen Systeme helfen Ihnen, eine präzise Kontrolle über Ihren Prozess zu erreichen und so eine optimale Biokohleausbeute und saubere Energieproduktion zu gewährleisten, während gleichzeitig Umweltrisiken minimiert werden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre nachhaltigen Ziele der Abfallumwandlung und Kohlenstoffbindung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte