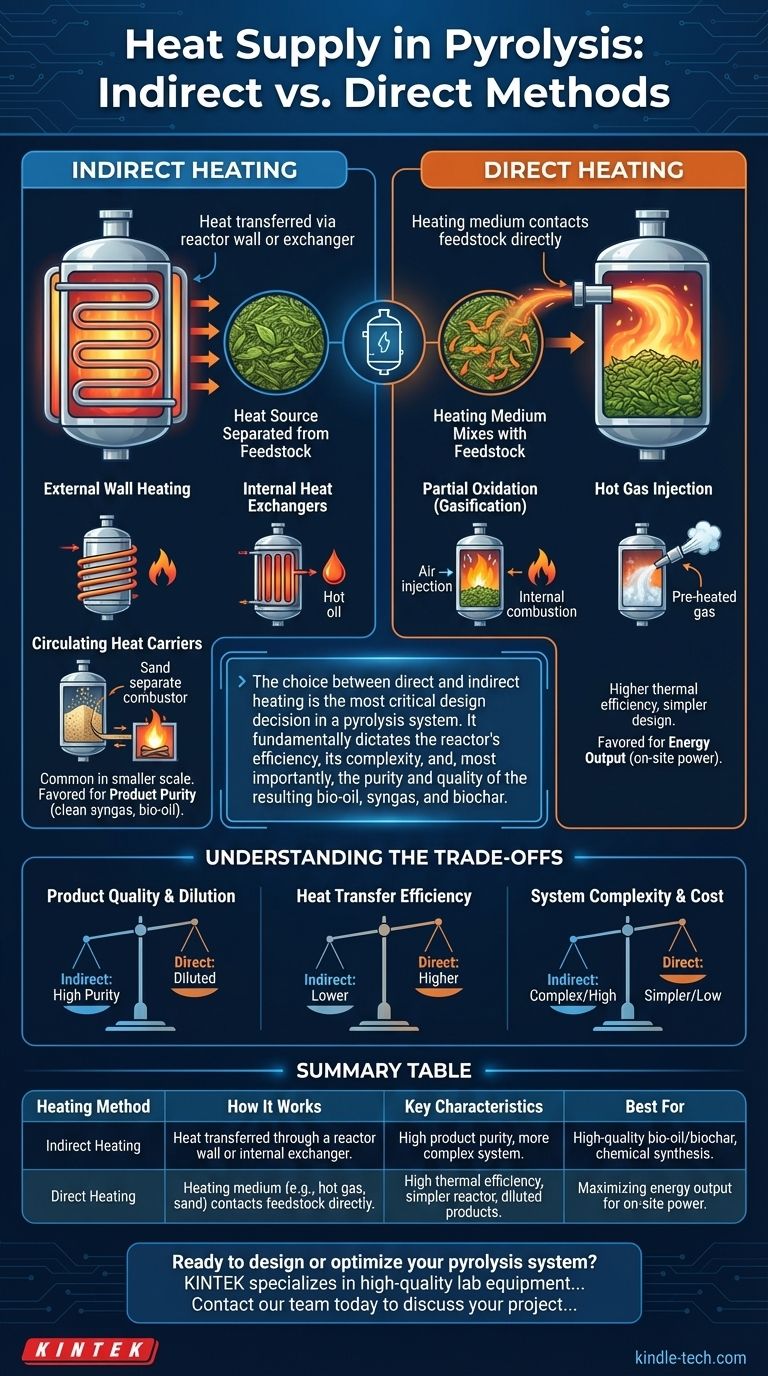

Bei der Pyrolyse wird Wärme durch zwei primäre Methoden zugeführt: indirekte und direkte Beheizung. Indirekte Beheizung, der gebräuchlichere Ansatz, überträgt thermische Energie durch eine physikalische Barriere wie eine Reaktorwand, wodurch sichergestellt wird, dass das Heizmedium niemals mit dem Ausgangsmaterial in Kontakt kommt. Direkte Beheizung beinhaltet den direkten Kontakt des Heizmediums mit dem Ausgangsmaterial, was oft einfacher ist, aber die Zusammensetzung des Endprodukts beeinflussen kann.

Die Wahl zwischen direkter und indirekter Beheizung ist die wichtigste Designentscheidung in einem Pyrolysesystem. Sie bestimmt grundlegend die Effizienz des Reaktors, seine Komplexität und, am wichtigsten, die Reinheit und Qualität des resultierenden Bio-Öls, Synthesegases und der Biokohle.

Indirekte vs. direkte Beheizung: Die grundlegende Unterscheidung

Das Verständnis, wie Wärme zur Biomasse gelangt, ist der erste Schritt zum Verständnis jedes Pyrolyse-Reaktors. Der Kernunterschied liegt darin, ob die Wärmequelle und das Ausgangsmaterial denselben Raum teilen.

Was ist indirekte Beheizung?

Bei der indirekten Beheizung wird die Energiequelle (wie Rauchgas von einem Brenner oder ein elektrisches Element) von der Biomasse getrennt gehalten. Wärme muss durch ein festes Medium übertragen werden, am häufigsten die Stahlwand des Reaktors.

Dies ist vergleichbar mit dem Kochen von Speisen in einem abgedeckten Topf auf einem Herd. Die Flamme berührt die Speisen nicht; die Wärme wird durch den Topfboden geleitet.

Was ist direkte Beheizung?

Bei der direkten Beheizung wird das Heizmedium direkt in den Reaktor eingeführt und vermischt sich innig mit der Biomasse. Dies ermöglicht eine sehr schnelle und effiziente Wärmeübertragung.

Stellen Sie sich dies wie einen Dampfgarer vor, bei dem heißer Dampf direkt auf die Speisen gespritzt wird, oder einen Gasgrill, bei dem die heißen Verbrennungsgase direkt über die Speisen strömen.

Gängige indirekte Heizmethoden

Die indirekte Beheizung wird bevorzugt, wenn die Produktreinheit das Hauptziel ist, da sie eine Kontamination durch Verbrennungsgase verhindert.

Externe Wandbeheizung

Dies ist die einfachste Methode. Das Reaktorgefäß wird von außen mit elektrischen Heizelementen oder durch Verbrennen von Brennstoff in einem externen Mantel oder Ofen beheizt.

Dieser Ansatz ist in kleineren oder einfacheren Reaktoren wie Schneckenförderern und Drehrohröfen üblich. Ihre Hauptbeschränkung ist die schlechte Wärmeübertragung, was eine effektive Skalierung erschwert.

Interne Wärmetauscher

Zur Verbesserung der Wärmeübertragung können beheizte Rohre oder Platten im Reaktor platziert werden. Ein heißes Fluid, wie Thermoöl oder geschmolzenes Salz, fließt durch diese internen Komponenten und überträgt die Wärme direkter auf das Biomassebett.

Dies ist eine effizientere Methode als die einfache externe Wandbeheizung, erhöht jedoch die mechanische Komplexität des Reaktordesigns.

Zirkulierende Wärmeträger

Dies ist eine hocheffiziente Methode, die in großtechnischen Wirbelschichtreaktoren eingesetzt wird. Ein inertes festes Material, wie Sand, wird als Wärmeträger verwendet.

Der Sand wird in einer separaten Brennkammer erhitzt und dann in den Pyrolyse-Reaktor transportiert. Dort vermischt er sich mit der Biomasse, überträgt schnell seine Wärme, bevor er zur Wiedererhitzung in die Brennkammer zurückgeführt wird. Dies erzeugt einen kontinuierlichen, hocheffizienten Wärmekreislauf.

Gängige direkte Heizmethoden

Die direkte Beheizung wird oft wegen ihrer hohen thermischen Effizienz und des einfacheren Reaktordesigns gewählt, obwohl dies auf Kosten der Produktreinheit geht.

Partielle Oxidation (Vergasung)

Bei dieser Methode wird eine kontrollierte Menge Sauerstoff (oder Luft) gezielt in den Reaktor eingeführt. Dies führt dazu, dass ein Teil des Ausgangsmaterials oder der Pyrolysegase verbrennt.

Diese interne Verbrennung erzeugt die intensive Wärme, die zur Pyrolyse des restlichen Ausgangsmaterials benötigt wird. Obwohl effizient, verdünnt dieser Prozess das endgültige Synthesegas mit Stickstoff (wenn Luft verwendet wird) und CO2, wodurch seine Energiedichte reduziert und es für die chemische Synthese weniger geeignet wird.

Heißgaseinspritzung

Diese Methode beinhaltet das direkte Einspritzen eines vorgewärmten, nicht-reaktiven Gases in den Reaktor. Gängige Optionen sind überhitzter Dampf oder recyceltes, wiedererhitztes Synthesegas aus dem Pyrolyseprozess selbst.

Dies ermöglicht die schnelle Wärmeübertragung einer direkten Methode, ohne das Produkt mit Verbrennungsnebenprodukten wie CO2 zu verdünnen. Es erfordert jedoch ein separates, großtechnisches System zur Erhitzung des Gases vor der Einspritzung.

Die Kompromisse verstehen

Keine einzelne Heizmethode ist universell überlegen. Die optimale Wahl hängt vom Ausgleich zwischen Produktqualität, Effizienz und Kosten ab.

Produktqualität und Verdünnung

Indirekte Beheizung erzeugt ein "sauberes" Synthesegas und Bio-Öl, frei von Verbrennungsnebenprodukten. Dies ist entscheidend, wenn die Produkte für die Veredelung zu hochwertigen Chemikalien oder Transportkraftstoffen bestimmt sind.

Direkte Beheizung durch partielle Oxidation führt immer zu einem verdünnten Synthesegas, das typischerweise besser für die sofortige, vor-Ort-Wärme- und Stromerzeugung geeignet ist als für die Synthese.

Wärmeübertragungseffizienz

Direktkontaktmethoden (wie partielle Oxidation oder die Verwendung eines zirkulierenden Wärmeträgers) bieten deutlich höhere Wärmeübertragungsraten als die Beheizung durch eine Reaktorwand.

Diese Effizienz ist entscheidend für die Schnellpyrolyse, bei der Biomasse innerhalb von Sekunden auf Reaktionstemperatur erhitzt werden muss, um die Ausbeute an flüssigem Bio-Öl zu maximieren.

Systemkomplexität und Kosten

Extern beheizte Schneckenreaktoren sind mechanisch einfach und relativ kostengünstig, wodurch sie für kleinere, dezentrale Anwendungen geeignet sind.

Im Gegensatz dazu ist ein Dual-Wirbelschichtsystem mit zirkulierendem Wärmeträger eine komplexe, kapitalintensive Anlage, die für die großtechnische industrielle Verarbeitung geeignet ist, wo Effizienz von größter Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Die Heizmethode muss auf der Grundlage des gewünschten Endprodukts und des Betriebsumfangs ausgewählt werden.

- Wenn Ihr Hauptaugenmerk auf hochwertigem, unverdünntem Bio-Öl oder Biokohle liegt: Ihre beste Wahl ist eine indirekte Heizmethode, wie ein zirkulierendes Wirbelschichtsystem oder ein extern beheizter Schneckenreaktor.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieabgabe für die Stromversorgung vor Ort liegt: Die direkte Beheizung durch partielle Oxidation bietet ein einfacheres, thermisch autarkes System, auch wenn das Synthesegas verdünnt ist.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Verarbeitung mit hohem Durchsatz liegt: Ein zirkulierender Wirbelschichtreaktor, der einen inerten Wärmeträger verwendet (indirekte Beheizung), bietet die unübertroffene Wärmeübertragung, die für die industrielle Kapazität erforderlich ist.

Letztendlich ist die Methode der Wärmezufuhr nicht nur eine Komponente; sie ist ein Kernprinzip des Designs, das die Fähigkeiten und Grenzen des gesamten Pyrolysesystems definiert.

Zusammenfassungstabelle:

| Heizmethode | Funktionsweise | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Indirekte Beheizung | Wärmeübertragung durch eine Reaktorwand oder einen internen Wärmetauscher. | Hohe Produktreinheit, komplexeres System. | Hochwertiges Bio-Öl/Biokohle, chemische Synthese. |

| Direkte Beheizung | Heizmedium (z. B. heißes Gas, Sand) kontaktiert das Ausgangsmaterial direkt. | Hohe thermische Effizienz, einfacherer Reaktor, verdünnte Produkte. | Maximierung der Energieabgabe für die Stromversorgung vor Ort. |

Bereit, Ihr Pyrolysesystem zu entwerfen oder zu optimieren? Die Wahl der Heizmethode ist entscheidend für das Erreichen Ihrer Zielprodukterträge und -reinheit. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für Pyrolyse-F&E und Prozessentwicklung. Unsere Experten können Ihnen helfen, die richtige Technologie für Ihre spezifische Biomasse und Ihre Ziele auszuwählen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und eine optimale thermische Leistung sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten