Im Kern ist die langsame Pyrolyse ein kontrollierter thermischer Zersetzungsprozess, der darauf abzielt, die Erzeugung eines festen, kohlenstoffreichen Produkts, bekannt als Biokohle, zu maximieren. Dabei wird organisches Material (Biomasse) über mehrere Stunden in einer vollständig sauerstofffreien Umgebung auf moderate Temperaturen von etwa 400 °C erhitzt, was eine Verbrennung verhindert und die Bildung von stabilem Kohlenstoff begünstigt.

Das zentrale Prinzip der langsamen Pyrolyse ist die Kontrolle über die Geschwindigkeit. Durch das schrittweise Erhitzen der Biomasse über einen längeren Zeitraum ohne Luft wird bewusst die Bildung eines hochwertigen Feststoffs (Biokohle) priorisiert, während die Produktion von flüssigen und gasförmigen Nebenprodukten minimiert wird.

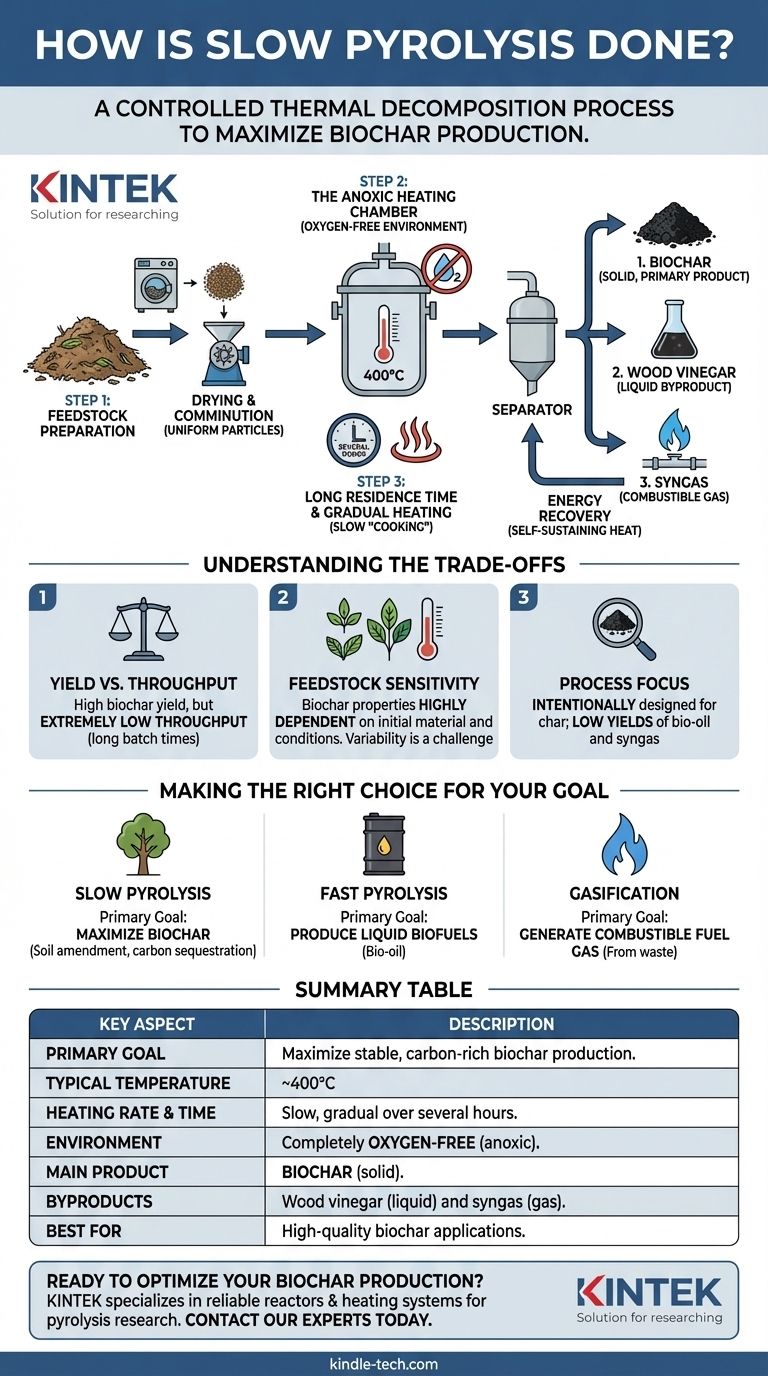

Der Kernmechanismus: Von Biomasse zu Biokohle

Die langsame Pyrolyse ist ein bewusster, mehrstufiger Prozess, bei dem jeder Schritt auf den endgültigen Feststoffertrag optimiert wird. Die Methode ähnelt eher einem Niedertemperaturgaren als einem schnellen Verbrennen.

Schritt 1: Vorbereitung des Einsatzmaterials

Bevor mit dem Erhitzen begonnen wird, muss die Rohbiomasse vorbereitet werden. Dies umfasst typischerweise das Trocknen zur Reduzierung des Feuchtigkeitsgehalts und die mechanische Zerkleinerung (Mahlen oder Schreddern) in kleinere, gleichmäßigere Partikel.

Diese Vorbereitung stellt sicher, dass die Wärme gleichmäßig durch das gesamte Material übertragen wird, was zu einer konsistenteren und vollständigeren pyrolytischen Reaktion führt.

Schritt 2: Die anoxische Heizkammer

Die vorbereitete Biomasse wird in einen Reaktor geladen, der dann versiegelt wird, um die Luft zu entfernen. Diese anoxische (sauerstofffreie) Umgebung ist die kritischste Bedingung für die Pyrolyse.

Ohne Sauerstoff kann die Biomasse nicht verbrennen. Stattdessen zersetzt die zugeführte Wärme die komplexen organischen Polymere wie Zellulose und Lignin in einfachere, stabilere Komponenten.

Schritt 3: Lange Verweilzeit und allmähliche Erhitzung

Der Reaktor wird schrittweise auf eine Zieltemperatur von etwa 400 °C erhitzt. Die Biomasse wird für eine lange Verweilzeit, oft mehrere Stunden, bei oder um diese Temperatur gehalten.

Dieser langsame „Kochprozess“ ermöglicht Sekundärreaktionen, bei denen flüchtige Verbindungen weiter zerfallen und sich auf der Oberfläche des Feststoffs neu polymerisieren können, wodurch die gesamte Ausbeute und Stabilität der Biokohle erhöht wird.

Schritt 4: Produkttrennung und Energierückgewinnung

Während sich die Biomasse zersetzt, trennt sie sich in drei verschiedene Produkte auf:

- Ein Feststoff: Das Hauptprodukt, Biokohle oder Biokohle.

- Eine Flüssigkeit: Ein wässriges Kondensat, bekannt als Holzessig oder Pyroligninsäure.

- Ein Gas: Eine Mischung aus brennbaren Gasen (Synthesegas) wie Wasserstoff, Methan und Kohlenmonoxid.

Ein Hauptmerkmal effizienter langsamer Pyrolysesysteme ist, dass das produzierte Biogas aufgefangen und verbrannt werden kann, um die notwendige Prozesswärme zu liefern, wodurch ein teilweise autarkes Energienetz entsteht.

Die Kompromisse dieser Methode verstehen

Obwohl sie zur Herstellung von Biokohle sehr effektiv ist, beinhaltet die langsame Pyrolyse erhebliche Kompromisse, die für jede praktische Anwendung von entscheidender Bedeutung sind.

Ausbeute vs. Durchsatz

Der Hauptvorteil der langsamen Pyrolyse ist die hohe Ausbeute an fester Biokohle. Dies geht jedoch auf Kosten eines extrem geringen Durchsatzes. Die Verarbeitung einer Charge Biomasse kann viele Stunden dauern, was sie für Anwendungen, die eine schnelle Abfallverarbeitung erfordern, weniger geeignet macht.

Empfindlichkeit des Einsatzmaterials

Die endgültigen Eigenschaften der Biokohle hängen stark vom ursprünglichen Einsatzmaterial und den genauen Prozessbedingungen (Temperatur und Zeit) ab. Diese Variabilität macht es schwierig, ein perfekt konsistentes Produkt herzustellen, was dessen Bewertung und Vermarktbarkeit erschweren kann.

Fokus des Prozesses

Die langsame Pyrolyse ist ein Spezialwerkzeug. Sie ist gezielt auf die Herstellung von Kohlenstoff ausgelegt, was bedeutet, dass die Ausbeuten an Bioöl und Synthesegas von Natur aus gering sind. Wenn flüssiger oder gasförmiger Brennstoff das gewünschte Ergebnis ist, sind andere Methoden weitaus effizienter.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten thermischen Umwandlungstechnologie hängt vollständig von Ihrem Endziel ab. Der Begriff „Pyrolyse“ umfasst ein breites Spektrum von Prozessen, die jeweils unterschiedliche primäre Ergebnisse liefern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleausbeute für die Bodenverbesserung oder Kohlenstoffbindung liegt: Die langsame Pyrolyse ist die definitive Methode, da sie speziell darauf ausgelegt ist, die Erzeugung von stabilem festem Kohlenstoff zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigen Biokraftstoffen (Bioöl) liegt: Sie sollten die schnelle Pyrolyse untersuchen, die höhere Temperaturen und Verweilzeiten von Sekundenbruchteilen nutzt, um die Flüssigkeitsausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines brennbaren Brennstoffs aus Abfall liegt: Die Vergasung, die eine partielle Oxidation bei viel höheren Temperaturen beinhaltet, ist die direktere und effizientere Technologie.

Zu verstehen, dass die langsame Pyrolyse ein spezifisches Werkzeug für eine spezifische Aufgabe ist – die Herstellung von Biokohle – ist der Schlüssel zu ihrer erfolgreichen Anwendung.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Hauptziel | Maximierung der Produktion von stabiler, kohlenstoffreicher Biokohle. |

| Typische Temperatur | ~400°C |

| Heizrate & Zeit | Langsame, schrittweise Erwärmung über mehrere Stunden. |

| Umgebung | Vollständig sauerstofffrei (anoxisch), um Verbrennung zu verhindern. |

| Hauptprodukt | Biokohle (Feststoff). |

| Nebenprodukte | Holzessig (Flüssigkeit) und Synthesegas (Gas). |

| Am besten geeignet für | Anwendungen, bei denen hochwertige Biokohle das Hauptziel ist, wie Bodenverbesserung und Kohlenstoffbindung. |

Bereit, Ihre Biokohleproduktion zu optimieren?

Die kontrollierten, präzisen Bedingungen, die für eine effiziente langsame Pyrolyse erforderlich sind, erfordern zuverlässige Laborgeräte. KINTEK ist spezialisiert auf die Reaktoren und Heizsysteme, die für Ihre Pyrolyse-Forschung und -Entwicklung benötigt werden.

Wir bieten die Werkzeuge, die Ihnen helfen:

- Eine konsistente Biokohleproduktion mit hoher Ausbeute zu erzielen.

- Temperatur und Verweilzeit genau zu steuern.

- Anoxische Umgebungen sicher zu handhaben.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere spezialisierten Laborgeräte Ihre Projekte im Bereich nachhaltige Energie voranbringen können. Nehmen Sie über unser Kontaktformular Kontakt auf, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C