Unter idealen Bedingungen kann die Lebensdauer einer Keramikfaserdecke über ein Jahrzehnt hinausgehen. Ihre praktische Lebensdauer ist jedoch keine feste Zahl, sondern wird vollständig von ihrer Betriebsumgebung bestimmt und verkürzt sich in anspruchsvollen Anwendungen oft auf nur wenige Monate.

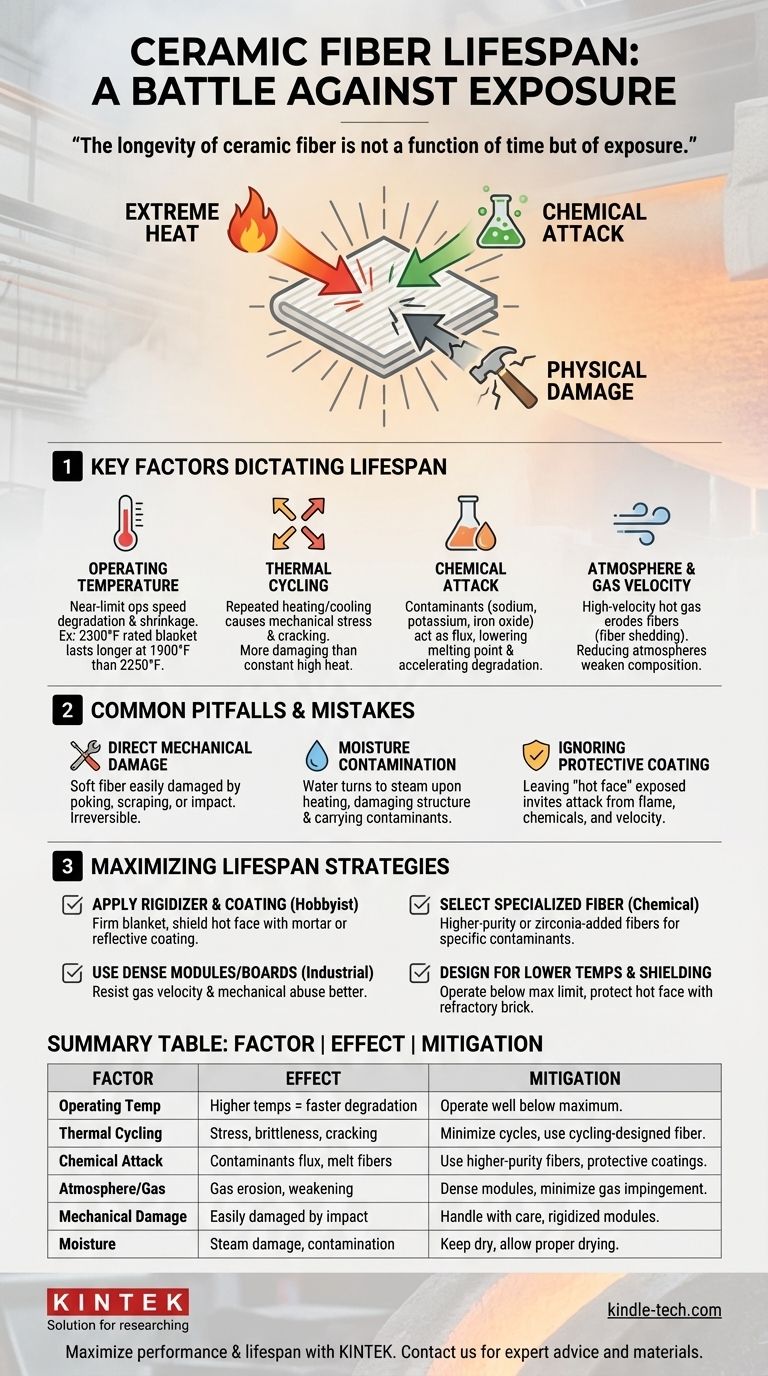

Die Langlebigkeit von Keramikfaser ist keine Funktion der Zeit, sondern der Exposition. Ihre Nutzungsdauer wird durch einen ständigen Kampf gegen drei Hauptkräfte bestimmt: extreme Hitze, chemische Angriffe und physische Schäden.

Die Schlüsselfaktoren, die die Lebensdauer von Keramikfasern bestimmen

Der große Unterschied zwischen einer Lebensdauer von 12 Jahren und 6 Monaten liegt in spezifischen Umweltbelastungen. Das Verständnis dieser Faktoren ist der Schlüssel zur Vorhersage und Maximierung der Nutzungsdauer des Materials.

Faktor 1: Betriebstemperatur

Je näher Ihre Anwendung an der maximalen Betriebsgrenze der Faser arbeitet, desto schneller wird sie abgebaut. Die Fasern beginnen zu vitrifizieren (glasig und spröde zu werden) und zu schrumpfen, wenn sie über längere Zeit bei hohen Temperaturen gehalten werden.

Beispielsweise hält eine für 2300°F (1260°C) ausgelegte Decke deutlich länger, wenn sie konstant bei 1900°F (1040°C) betrieben wird, als wenn sie bei jedem Zyklus auf 2250°F (1230°C) erhitzt wird.

Faktor 2: Thermische Zyklen (Thermal Cycling)

Das wiederholte Erhitzen und Abkühlen der Faser ist oft schädlicher als das Halten bei einer konstanten hohen Temperatur. Dieser als thermische Zyklen bekannte Prozess führt dazu, dass sich die Fasern ausdehnen und zusammenziehen.

Im Laufe der Zeit bricht diese mechanische Beanspruchung die zerbrechliche Faserstruktur auf, wodurch die Isoliereigenschaften reduziert werden und Sprödigkeit sowie Rissbildung entstehen. Anwendungen wie Hobbyöfen oder Brennöfen, die häufig befeuert und abgekühlt werden, sind hierfür typische Beispiele.

Faktor 3: Chemischer Angriff

Keramikfaser besteht hauptsächlich aus Aluminiumoxid und Siliziumdioxid, die anfällig für bestimmte chemische Verunreinigungen sind, insbesondere bei hohen Temperaturen. Diese Verunreinigungen wirken als Flussmittel und senken den Schmelzpunkt der Fasern.

Häufige Übeltäter sind Natrium, Kalium, Eisenoxid (aus Zunder) und andere Alkalien. Schon geringe Mengen können den Abbau dramatisch beschleunigen und die flauschige Isolierung in eine geschrumpfte, krustige Hülle verwandeln.

Faktor 4: Atmosphäre und Gasgeschwindigkeit

Die Umgebung im Inneren des Ofens oder Brennofens spielt eine entscheidende Rolle. Ein Hochgeschwindigkeitsstrom heißer Gase, wie er in Rauchgaszügen oder bestimmten Ofenkonstruktionen üblich ist, kann die Faseroberfläche physisch erodieren.

Dieser Prozess, oft als Faserabrieb bezeichnet, bläst das Isoliermaterial im Laufe der Zeit buchstäblich weg. Eine chemisch reduzierende Atmosphäre kann auch die Faserzusammensetzung verändern und sie schwächen.

Häufige Fehler, die Keramikfasern zerstören

Abgesehen von den grundlegenden Umweltfaktoren sind einfache Bedienungsfehler eine häufige Ursache für vorzeitiges Versagen. Diese zu vermeiden, ist entscheidend für die Verlängerung der Lebensdauer des Materials.

Direkte mechanische Beschädigung

Keramikfaserdecken sind extrem weich und zerbrechlich. Das Einstechen mit Werkzeugen, das Schaben mit Werkstücken oder das Fallenlassen von Teilen darauf führt zu sofortigen und irreversiblen Schäden.

Feuchtigkeitskontamination

Wenn die Faser mit Wasser oder anderen Flüssigkeiten gesättigt wird, ist dies äußerst schädlich. Beim Erhitzen kann die schnelle Umwandlung in Dampf die Faserstruktur beschädigen. Darüber hinaus kann Feuchtigkeit Verunreinigungen tief in die Isolierung transportieren.

Ignorieren der Notwendigkeit einer Schutzbeschichtung

In vielen Anwendungen, insbesondere bei Schmiedeöfen und Brennöfen, ist es ein großer Fehler, die „heiße Seite“ der Faser ungeschützt zu lassen. Dies setzt die Faser allen Angriffsformen aus: hoher Gasgeschwindigkeit, chemischer Kontamination durch Flussmittel oder Zunder und direkter mechanischer Beschädigung.

So maximieren Sie die Lebensdauer in Ihrer Anwendung

Sie können die Lebensdauer Ihrer Keramikfaserisolierung erheblich verlängern, indem Sie sie proaktiv vor den Belastungen schützen, die zum Versagen führen.

- Wenn Ihr Hauptaugenmerk auf einem Hobbyofen oder Brennofen liegt: Tragen Sie einen Versteifer (Rigidizer) auf, um die Decke zu festigen, und beschichten Sie dann die heiße Seite mit einem geeigneten feuerfesten Mörtel (wie Satanite) oder einer reflektierenden Beschichtung (wie ITC-100), um sie vor direkter Flamme, chemischem Angriff und mechanischer Beschädigung zu schützen.

- Wenn Ihr Hauptaugenmerk auf einem industriellen Prozessofen liegt: Verwenden Sie für die heiße Seite dichte Keramikfasermodule oder -platten anstelle von weichen Decken, da diese eine überlegene Beständigkeit gegen Gasgeschwindigkeit und mechanische Beanspruchung bieten.

- Wenn Ihre Anwendung potenzielle chemische Kontamination beinhaltet: Wählen Sie eine höherreine oder spezialisierte Faserzusammensetzung (wie solche mit höherem Aluminiumoxid- oder zugesetztem Zirkonoxidgehalt), die gegen die vorhandenen spezifischen Verunreinigungen beständig ist.

- Wenn Ihr Ziel die absolut maximale Langlebigkeit ist: Konzipieren Sie Ihr System so, dass es weit unter der maximalen Temperaturfreigabe der Faser arbeitet, und schützen Sie die heiße Seite mit einer harten feuerfesten Ziegel- oder Gussmasse.

Letztendlich ist der Schutz der Faser vor ihrer Umgebung die wirksamste Strategie zur Verlängerung ihrer Nutzungsdauer.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer | Minderungsstrategie |

|---|---|---|

| Betriebstemperatur | Höhere Temperaturen nahe der Grenze verursachen schnelleren Abbau und Schrumpfung. | Betrieb weit unter der maximalen Nennbetriebstemperatur der Faser. |

| Thermische Zyklen | Häufiges Erhitzen/Abkühlen verursacht mechanische Belastung, Sprödigkeit und Rissbildung. | Zyklen minimieren oder für Zyklen ausgelegte Faser verwenden. |

| Chemischer Angriff | Verunreinigungen (Alkalien, Eisenoxid) fließen und schmelzen Fasern, was die Lebensdauer drastisch verkürzt. | Fasern höherer Reinheit verwenden; mit Schutzbeschichtungen abschirmen. |

| Atmosphäre/Gasgeschwindigkeit | Heißes Gas mit hoher Geschwindigkeit erodiert Fasern; reduzierende Atmosphären schwächen sie. | Dichte Module/Platten verwenden; Konstruktion zur Minimierung der Gasangriffe. |

| Mechanische Beschädigung | Weiche Decke wird leicht durch Werkzeuge, Kratzer oder Stöße beschädigt. | Mit Vorsicht behandeln; versteifte Module an der heißen Seite verwenden. |

| Feuchtigkeitskontamination | Wasser wird zu Dampf, der die Struktur beschädigt und Verunreinigungen einschleppt. | Isolierung trocken halten; vor Gebrauch ordnungsgemäßes Trocknen ermöglichen. |

Maximieren Sie die Leistung und Lebensdauer Ihrer Keramikfaserisolierung mit KINTEK.

Ob Sie einen Hobbyofen bauen oder einen Industrieofen optimieren – die richtigen Materialien und Schutzstrategien sind entscheidend für die Langlebigkeit. KINTEK ist spezialisiert auf Hochtemperatur-Labor- und Prozessanlagen und bietet die Keramikfaserprodukte und Fachberatung, die Sie zum Schutz Ihrer Investition benötigen.

Wir bieten:

- Hochreine Keramikfaserdecken, -platten und -module, die für spezifische Temperaturbereiche und chemische Beständigkeit ausgelegt sind.

- Schutzbeschichtungen und Versteifer, um Ihre Isolierung vor direkter Flamme, chemischem Angriff und physischen Schäden zu schützen.

- Fachberatung, um Ihnen bei der Auswahl der richtigen Materialien für Ihre spezifische Betriebsumgebung zu helfen und die Nutzungsdauer zu maximieren.

Lassen Sie nicht zu, dass vorzeitiges Versagen Ihren Betrieb stört. Kontaktieren Sie noch heute unsere Experten, um die perfekte Keramikfaserlösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Zirkonoxid-Keramikdichtung Technische Keramik

- Präzisionsgefertigte Yttrium-stabilisierte Zirkonoxid-Keramikplatte für fortschrittliche Fein-Keramik

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

Andere fragen auch

- Hat SiC eine hohe Wärmeleitfähigkeit? Ermöglichen Sie überlegenes Wärmemanagement für Leistungselektronik

- Was sind die Einschränkungen von Siliziumkarbid? Umgang mit Sprödigkeit und Leistungsdrift

- Warum sind Keramiken korrosionsbeständiger? Entdecken Sie das Geheimnis unübertroffener chemischer Stabilität

- Was ist das drucklose Sintern? Ein Leitfaden zur kostengünstigen Materialverdichtung

- Was ist der Zweck der Verwendung von Keramikfaserisolierung in Salzschmelzleitungen? Gewährleistung von Fließfähigkeit und Energieeffizienz

- Sind Keramiken chemisch beständig? Entfesseln Sie ihre Kraft für anspruchsvolle Anwendungen

- Was ist die Hauptfunktion von porösen Keramikträgern? Gewährleistung der strukturellen Integrität von Zeolithmembranen

- Löst sich Siliziumkarbid in Wasser auf? Entdecken Sie seine unübertroffene chemische Stabilität