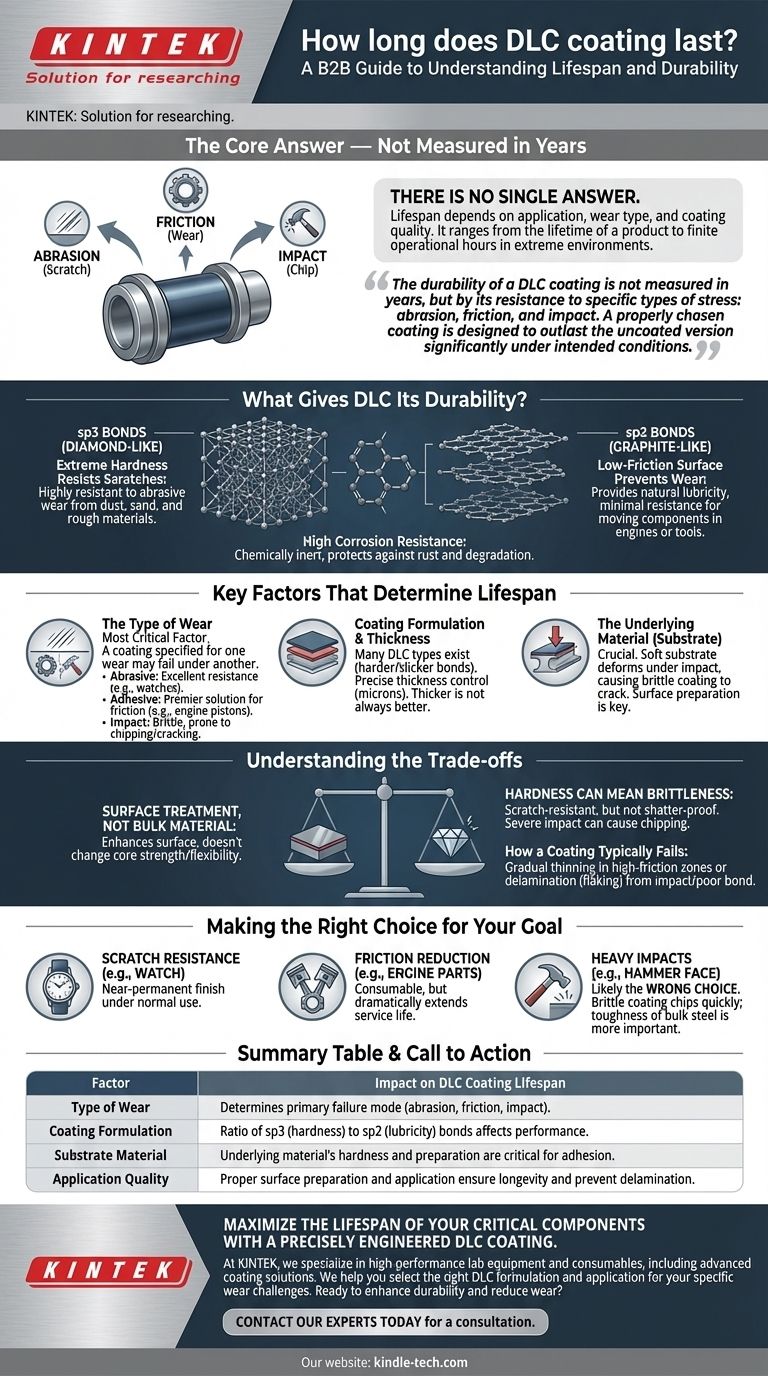

Es gibt keine pauschale Antwort darauf, wie lange eine Diamantähnliche Kohlenstoff (DLC)-Beschichtung hält. Ihre Lebensdauer wird vollständig durch die spezifische Anwendung, die Art des Verschleißes, dem sie ausgesetzt ist, und die Qualität der Beschichtung selbst bestimmt. Sie kann von der effektiven Lebensdauer eines Konsumprodukts wie einer Uhr bis zu einer begrenzten Anzahl von Betriebsstunden in extremen Industrieumgebungen reichen.

Die Haltbarkeit einer DLC-Beschichtung wird nicht in Jahren gemessen, sondern durch ihren Widerstand gegen spezifische Arten von Belastungen: Abrieb, Reibung und Stoß. Eine richtig gewählte und aufgetragene Beschichtung ist darauf ausgelegt, die unbeschichtete Version des Teils, oft um ein Vielfaches, unter den vorgesehenen Arbeitsbedingungen zu überdauern.

Was verleiht DLC seine Haltbarkeit?

Die außergewöhnliche Lebensdauer von DLC in den richtigen Anwendungen resultiert aus seiner einzigartigen atomaren Struktur, die die Eigenschaften von Diamant und Graphit kombiniert.

Eine hybride atomare Struktur

DLC ist kein einzelnes Material, sondern eine Klasse von Beschichtungen, die aus Kohlenstoffatomen bestehen. Es enthält eine Mischung aus sp3-Bindungen, dem gleichen Typ wie in Diamant, und sp2-Bindungen, dem gleichen Typ wie in Graphit. Diese Kombination ist die Quelle seiner wertvollsten Eigenschaften.

Extreme Härte widersteht Kratzern

Die diamantähnlichen sp3-Bindungen verleihen der Beschichtung ihre charakteristische hohe Härte. Dies macht die Oberfläche äußerst widerstandsfähig gegen abrasiven Verschleiß, d.h. Beschädigungen durch Kratzer von harten Partikeln wie Staub, Sand oder anderen rauen Materialien.

Reibungsarme Oberfläche verhindert Verschleiß

Die graphitähnlichen sp2-Bindungen sorgen für eine natürliche Schmierfähigkeit oder Glätte. Dies führt zu einem sehr niedrigen Reibungskoeffizienten, was bedeutet, dass Teile mit minimalem Widerstand und Verschleiß aneinander gleiten können. Dies ist entscheidend für die Langlebigkeit beweglicher Komponenten in Motoren oder Werkzeugen.

Hohe Korrosionsbeständigkeit

DLC-Beschichtungen sind chemisch inert, d.h. sie reagieren nicht leicht mit ihrer Umgebung. Dies bietet einen hervorragenden Schutz vor Rost und Zersetzung durch Feuchtigkeit und verschiedene Chemikalien.

Schlüsselfaktoren, die die Lebensdauer bestimmen

Anstatt zu fragen „wie viele Jahre“, lautet die richtige Frage: „Welchen Kräften muss die Beschichtung standhalten?“ Die Antwort bestimmt ihre Langlebigkeit.

Die Art des Verschleißes

Dies ist der kritischste Faktor. Eine für eine Art von Verschleiß spezifizierte Beschichtung kann schnell versagen, wenn sie einer anderen ausgesetzt wird.

- Abrasiver Verschleiß (Kratzer): Dies ist der Kontakt mit harten, scharfen Partikeln. DLC ist hierin außergewöhnlich gut, weshalb es bei hochwertigen Uhren beliebt ist.

- Adhäsiver Verschleiß (Reibung): Dies tritt auf, wenn zwei Oberflächen unter Druck aneinander gleiten. Die geringe Reibung von DLC macht es zu einer erstklassigen Lösung hierfür, wodurch die Lebensdauer von Motorkolben, Lagern und Schneidwerkzeugen verlängert wird.

- Stoß: Dies beinhaltet plötzliche, scharfe Kräfte. Obwohl sehr hart, ist DLC auch eine sehr dünne, spröde Schicht. Ein signifikanter Stoß kann dazu führen, dass es splittert oder reißt.

Die Formulierung und Dicke der Beschichtung

Es gibt viele verschiedene Arten von DLC, einige mit mehr diamantähnlichen (härteren) Bindungen und andere mit mehr graphitähnlichen (glatteren) Bindungen. Die Dicke, typischerweise nur wenige Mikrometer (Millionstel Meter), wird ebenfalls präzise für die Anwendung kontrolliert. Eine dickere Beschichtung ist nicht immer besser, da sie die innere Spannung erhöhen kann.

Das darunterliegende Material (Substrat)

Das Material unter der Beschichtung ist genauso wichtig wie die Beschichtung selbst. Eine harte DLC-Beschichtung auf einer weichen Metallbasis kann versagen, wenn sich die Basis unter Stoß verformt, wodurch die starre Beschichtung reißt. Die Oberflächenvorbereitung vor der Beschichtung ist ebenfalls entscheidend für eine starke Haftung.

Die Kompromisse verstehen

Um eine fundierte Entscheidung zu treffen, müssen Sie die Grenzen von DLC verstehen. Es ist eine spezialisierte Lösung, keine universelle Panzerung.

Es ist eine Oberflächenbehandlung, kein Massenmaterial

Eine DLC-Beschichtung ist eine extrem dünne Schicht. Sie verbessert die Oberflächeneigenschaften einer Komponente, ändert aber nicht die Kerneigenschaften – wie Festigkeit oder Flexibilität – des darunterliegenden Materials.

Härte kann Sprödigkeit bedeuten

Der primäre Kompromiss für extreme Härte ist ein gewisses Maß an Sprödigkeit. DLC ist kratzfest, aber nicht bruchsicher. Ein schwerer, direkter Stoß kann die Beschichtung absplittern, während ein weicheres Material nur eine Delle bekommen würde.

Wie eine Beschichtung typischerweise versagt

Ein Versagen bedeutet nicht immer, dass die Beschichtung verschwindet. Es kann sich als allmähliche Verdünnung in einer Zone hoher Reibung oder als „Delamination“ (Abblättern oder Absplittern) äußern, wenn die Verbindung zum Substrat versagt, normalerweise aufgrund eines starken Stoßes oder unsachgemäßer Anwendung.

Die richtige Wahl für Ihr Ziel treffen

Bewerten Sie die Haltbarkeit von DLC basierend auf seinem vorgesehenen Zweck.

- Wenn Ihr Hauptaugenmerk auf Kratzfestigkeit für einen Alltagsgegenstand (wie eine Uhr oder ein Messer) liegt: Eine hochwertige DLC-Beschichtung sollte bei normalem Gebrauch viele Jahre halten und kann, abgesehen von starken Stößen, als nahezu dauerhaftes Finish angesehen werden.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung in mechanischen Teilen (Motorkomponenten, Industriewerkzeuge) liegt: Die Beschichtung ist ein Verschleißteil, aber eines, das die Lebensdauer des Teils weit über sein unbeschichtetes Äquivalent hinaus dramatisch verlängern soll.

- Wenn Ihr Hauptaugenmerk auf dem Widerstand gegen starke Stöße (wie auf einer Hammerfläche) liegt: DLC ist wahrscheinlich die falsche Wahl. Die Zähigkeit des Massenstahls ist wichtiger, da die spröde Beschichtung wahrscheinlich schnell absplittern würde.

Letztendlich ist das Verständnis der spezifischen Kräfte, denen Ihre Komponente ausgesetzt sein wird, der Schlüssel zur Vorhersage der tatsächlichen Lebensdauer ihrer DLC-Beschichtung.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer der DLC-Beschichtung |

|---|---|

| Art des Verschleißes | Bestimmt den primären Ausfallmodus (Abrieb, Reibung, Stoß). |

| Beschichtungsformulierung | Das Verhältnis von sp3- (Härte) zu sp2- (Schmierfähigkeit) Bindungen beeinflusst die Leistung. |

| Substratmaterial | Die Härte und Vorbereitung des darunterliegenden Materials sind entscheidend für die Haftung. |

| Anwendungsqualität | Eine ordnungsgemäße Oberflächenvorbereitung und Anwendung gewährleisten Langlebigkeit und verhindern Delamination. |

Maximieren Sie die Lebensdauer Ihrer kritischen Komponenten mit einer präzise entwickelten DLC-Beschichtung.

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher Beschichtungslösungen. Unsere Expertise stellt sicher, dass Ihre Teile gegen die spezifischen Verschleißherausforderungen geschützt sind, denen sie begegnen – sei es abrasiver, adhäsiver oder korrosiver Verschleiß. Wir helfen Ihnen bei der Auswahl der richtigen DLC-Formulierung und des richtigen Anwendungsprozesses, um die Lebensdauer Ihrer Werkzeuge, Motorkomponenten und Industrieteile erheblich zu verlängern.

Bereit, die Haltbarkeit zu verbessern und den Verschleiß zu reduzieren? Kontaktieren Sie noch heute unsere Experten für eine auf Ihre Labor- oder Industrieanforderungen zugeschnittene Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hydrophiles Kohlepapier TGPH060 für Batterie-Laboranwendungen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie hoch ist die Temperatur der Plasmaabscheidung? Maßgeschneiderte Prozessgestaltung von Raumtemperatur bis 500 °C

- Was ist Mikrowellen-Elektronen-Zyklotronresonanz-Plasma-unterstützte chemische Gasphasenabscheidung (MWECR-PECVD)? | KINTEK

- Was sind die Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Schichten

- Wofür wird das Verfahren der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) bei der Herstellung verwendet? Ein Leitfaden für Dünnschichten bei niedrigen Temperaturen

- Wie dick ist eine DLC-Beschichtung? Ein Leitfaden zur Optimierung von Verschleißfestigkeit und Reibung

- Wie ermöglicht PECVD-Ausrüstung das gerichtete Wachstum von Kohlenstoffnanoröhren? Präzise vertikale Ausrichtung erreichen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung