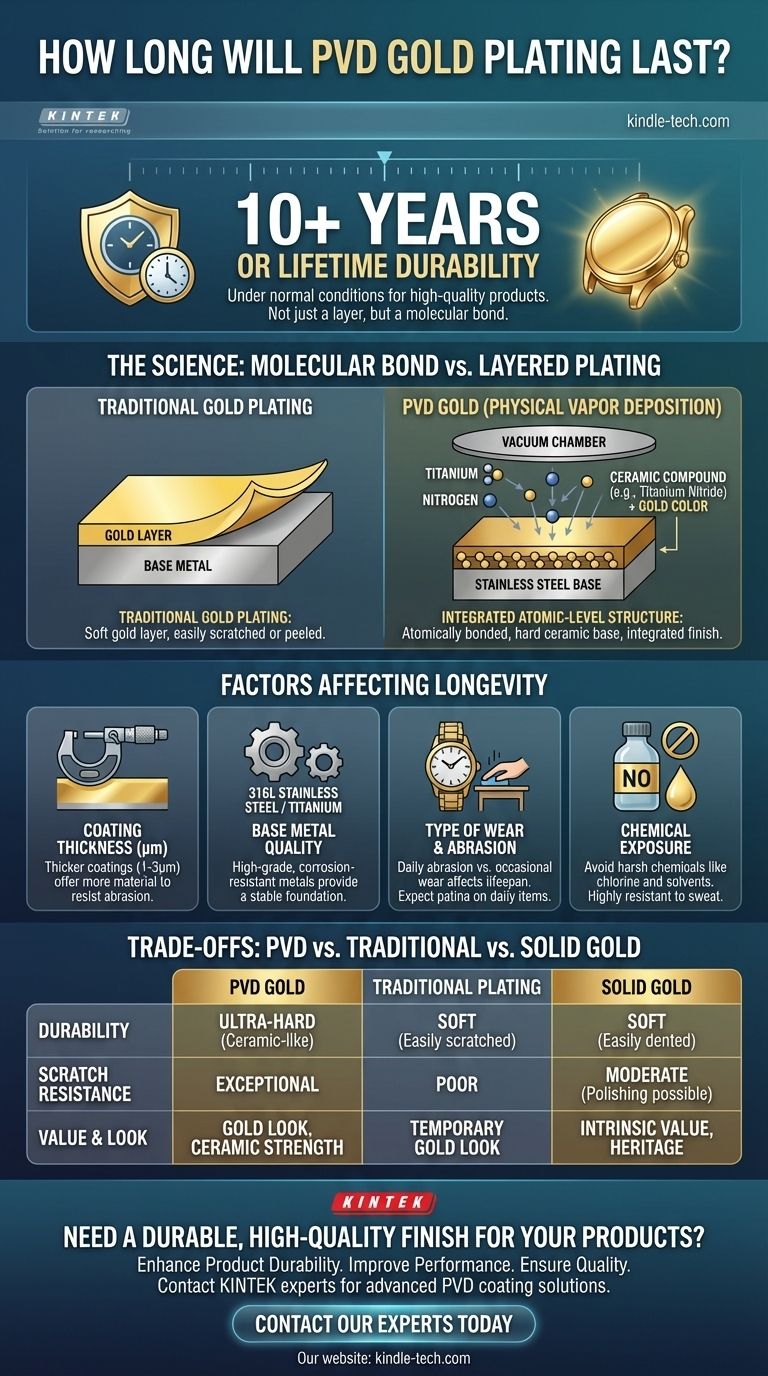

Bei einem hochwertigen Produkt kann eine PVD-Vergoldung zehn Jahre oder länger halten und unter normalen Bedingungen oft die Lebensdauer des Artikels überdauern. Diese außergewöhnliche Haltbarkeit resultiert aus einem Verfahren, das sich grundlegend von der traditionellen Vergoldung unterscheidet und weitaus robuster ist. Die Langlebigkeit hängt von der Dicke der Beschichtung, den verwendeten Materialien und davon ab, wie der Artikel getragen und gepflegt wird.

Die entscheidende Erkenntnis ist, dass die Haltbarkeit einer "PVD-Gold"-Oberfläche nicht vom Gold herrührt, sondern von einer darunter liegenden, ultraharten Keramikverbindung (wie Titannitrid), die molekular mit dem Grundmetall verbunden ist. Das Gold ist lediglich eine Komponente, die Farbe verleiht, während der PVD-Prozess selbst die Festigkeit bietet.

Was ist PVD-Gold und warum ist es so haltbar?

Um seine Langlebigkeit zu verstehen, müssen Sie zunächst wissen, dass PVD keine Beschichtung im traditionellen Sinne ist. Es ist ein High-Tech-Vakuumbeschichtungsverfahren, das eine Oberfläche erzeugt, die älteren Methoden weit überlegen ist.

Der PVD-Prozess erklärt

PVD, oder Physical Vapor Deposition (Physikalische Gasphasenabscheidung), findet in einer Hochvakuumkammer statt. Ein festes Targetmaterial, wie z.B. Titan, wird durch einen Plasma-Lichtbogen in seine atomaren Bestandteile verdampft. Diese Atome werden zusammen mit einem reaktiven Gas wie Stickstoff auf das Produkt (z.B. ein Edelstahl-Uhrengehäuse) abgeschieden und bilden eine neue, atomar gebundene Oberflächenschicht.

Das Geheimnis ist die Keramikbasis

Die "goldene" Farbe bei hochwertigem PVD wird typischerweise durch Titannitrid (TiN) oder Zirkoniumnitrid (ZrN) erreicht. Dies sind extrem harte Keramikmaterialien, die oft zur Beschichtung von industriellen Schneidwerkzeugen verwendet werden, um deren Lebensdauer zu erhöhen. Die endgültige Farbe wird durch präzises Anpassen der Mischung aus Gasen und Metallen in der Kammer fein abgestimmt.

Es ist eine molekulare Bindung, keine Schicht

Im Gegensatz zur traditionellen Galvanisierung, die eine weiche Goldschicht auf ein Metall aufträgt, integriert PVD das neue Material in die Oberfläche des Grundmetalls. Diese molekulare Bindung bedeutet, dass die Oberfläche keine separate Schicht ist, die leicht abplatzen oder sich ablösen kann. Sie ist, praktisch gesehen, Teil des Objekts selbst.

Die Faktoren, die die Langlebigkeit bestimmen

Nicht alle PVD-Beschichtungen sind gleich. Mehrere Schlüsselfaktoren beeinflussen direkt, wie lange die Oberfläche ihr Aussehen behält.

Beschichtungsdicke

PVD-Beschichtungen werden in Mikron (µm) gemessen. Während selbst eine dünne PVD-Beschichtung haltbar ist, bietet eine dickere Beschichtung (z.B. 1-3 Mikron) natürlich mehr Material, um Abrieb über viele Jahre des Tragens standzuhalten.

Qualität des Grundmetalls

Der Prozess funktioniert am besten auf hochwertigen, korrosionsbeständigen Metallen. 316L-Edelstahl und Titan sind ideale Substrate für die PVD-Beschichtung, da sie eine stabile und dauerhafte Grundlage für die Bindung der Oberfläche bieten.

Art der Abnutzung und des Abriebs

Die Lebensdauer eines Artikels wird durch seine Verwendung bestimmt. Eine Uhrenschließe, die ständig an einem Schreibtisch reibt, zeigt schneller Verschleiß als die Lünette. Eine selten getragene Anzugsuhr kann Jahrzehnte lang wie neu aussehen, während eine täglich getragene Arbeitsuhr eine Patina entwickeln wird.

Exposition gegenüber Chemikalien

Obwohl die Oberfläche sehr widerstandsfähig gegen Schweiß und Korrosion ist, kann sie durch längere Exposition gegenüber aggressiven Chemikalien beschädigt werden. Chlor aus Schwimmbädern, Lösungsmittel und abrasive Reiniger sollten vermieden werden.

Die Kompromisse verstehen

PVD bietet eine unglaubliche Leistung, aber es ist wichtig, seine Position im Vergleich zu anderen Optionen zu verstehen.

PVD vs. traditionelle Vergoldung

Dies ist kein fairer Vergleich. Die traditionelle Galvanisierung lagert eine sehr dünne, weiche Schicht aus reinem Gold ab, die oft mit einem Fingernagel abgekratzt werden kann. PVD ist um Größenordnungen härter, kratzfester und korrosionsbeständiger.

PVD vs. Massivgold

Dies ist der kritischste Kompromiss. PVD bietet das Aussehen von Gold mit der Haltbarkeit eines Keramik-Werkzeugbits. Massivgold ist, obwohl intrinsisch wertvoll, ein sehr weiches Metall, das leicht kratzt und Dellen bekommt.

Ein tiefer Kratzer auf einem PVD-beschichteten Gegenstand kann theoretisch den silberfarbenen Stahl darunter freilegen und lässt sich nicht wegpolieren. Die Kraft, die erforderlich ist, um einen solchen Kratzer zu erzeugen, ist jedoch deutlich größer als die, die einen Gegenstand aus Massivgold verbeulen oder einkerben würde.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Material auszuwählen, müssen Sie sich über Ihre Priorität im Klaren sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und einem goldenen Aussehen liegt: Hochwertiges PVD auf Edelstahlbasis ist die widerstandsfähigste und praktischste Wahl für Alltagsgegenstände.

- Wenn Ihr Hauptaugenmerk auf intrinsischem Wert und Erbe liegt: Massivgold ist die einzige Option, aber Sie müssen seine inhärente Weichheit und die Notwendigkeit sorgfältigen Tragens akzeptieren.

- Wenn Ihr Hauptaugenmerk auf einem temporären Mode-Look mit kleinem Budget liegt: Eine traditionelle Vergoldung kann ausreichen, aber Sie müssen davon ausgehen, dass die Oberfläche bei regelmäßigem Gebrauch abgenutzt wird.

Indem Sie die Wissenschaft hinter der Oberfläche verstehen, können Sie das Material, das am besten zu Ihren Erwartungen an Langlebigkeit und Wert passt, selbstbewusst auswählen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Langlebigkeit | Wichtige Erkenntnis |

|---|---|---|

| Beschichtungsdicke | Höhere Dicke (1-3µm) = Mehr Haltbarkeit | Mehr Material, um Abrieb über die Zeit zu widerstehen. |

| Qualität des Grundmetalls | 316L Edelstahl oder Titan = Beste Ergebnisse | Bietet eine stabile, korrosionsbeständige Grundlage. |

| Art der Abnutzung | Täglicher Abrieb vs. gelegentliches Tragen beeinflusst die Lebensdauer | Ein täglich getragener Artikel entwickelt schneller eine Patina. |

| Exposition gegenüber Chemikalien | Aggressive Chemikalien (z.B. Chlor) können die Oberfläche beschädigen | Sehr widerstandsfähig gegen Schweiß, aber aggressive Reiniger vermeiden. |

Benötigen Sie eine langlebige, hochwertige Oberfläche für Ihre Produkte?

Bei KINTEK sind wir auf fortschrittliche PVD-Beschichtungslösungen für Labor- und Industrieanlagen spezialisiert. Unser Fachwissen stellt sicher, dass Ihre Komponenten von ultraharten, molekular gebundenen Beschichtungen profitieren, die eine außergewöhnliche Kratz- und Korrosionsbeständigkeit bieten und die Produktlebensdauer erheblich verlängern.

Wir helfen Ihnen:

- Produkthaltbarkeit verbessern: Erzielen Sie langlebige Oberflächen, die dem täglichen Verschleiß standhalten.

- Leistung steigern: Nutzen Sie Beschichtungen, die sich in anspruchsvollen industriellen Anwendungen bewährt haben.

- Qualität sichern: Verlassen Sie sich auf unsere Präzisionsprozesse für konsistente, hochwertige Ergebnisse.

Lassen Sie uns besprechen, wie unsere PVD-Beschichtungen Ihren Produkten Wert und Langlebigkeit verleihen können. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten