Die für eine Hammermühle benötigte Leistung ist keine einzelne Zahl, sondern ein Bereich, der von nur 5 PS für kleine oder Labormodelle bis zu über 600 PS (450 kW) für große Industrieeinheiten reicht, die in der Bioraffinerie oder der Futtermittelverarbeitung mit hohem Durchsatz eingesetzt werden. Der endgültige Stromverbrauch ist ein direktes Ergebnis des zu mahlenden Materials, der gewünschten Endpartikelgröße sowie des spezifischen Designs und der Durchsatzrate der Mühle.

Die wichtigste Erkenntnis ist, dass der Stromverbrauch keine feste Eigenschaft der Mühle selbst ist, sondern eine dynamische Variable, die durch die zu erledigende Arbeit bestimmt wird. Das Verständnis der Faktoren, die den Leistungsbedarf bestimmen, ist entscheidend für die korrekte Dimensionierung der Ausrüstung, die Kontrolle der Betriebskosten und die Optimierung Ihres gesamten Prozesses.

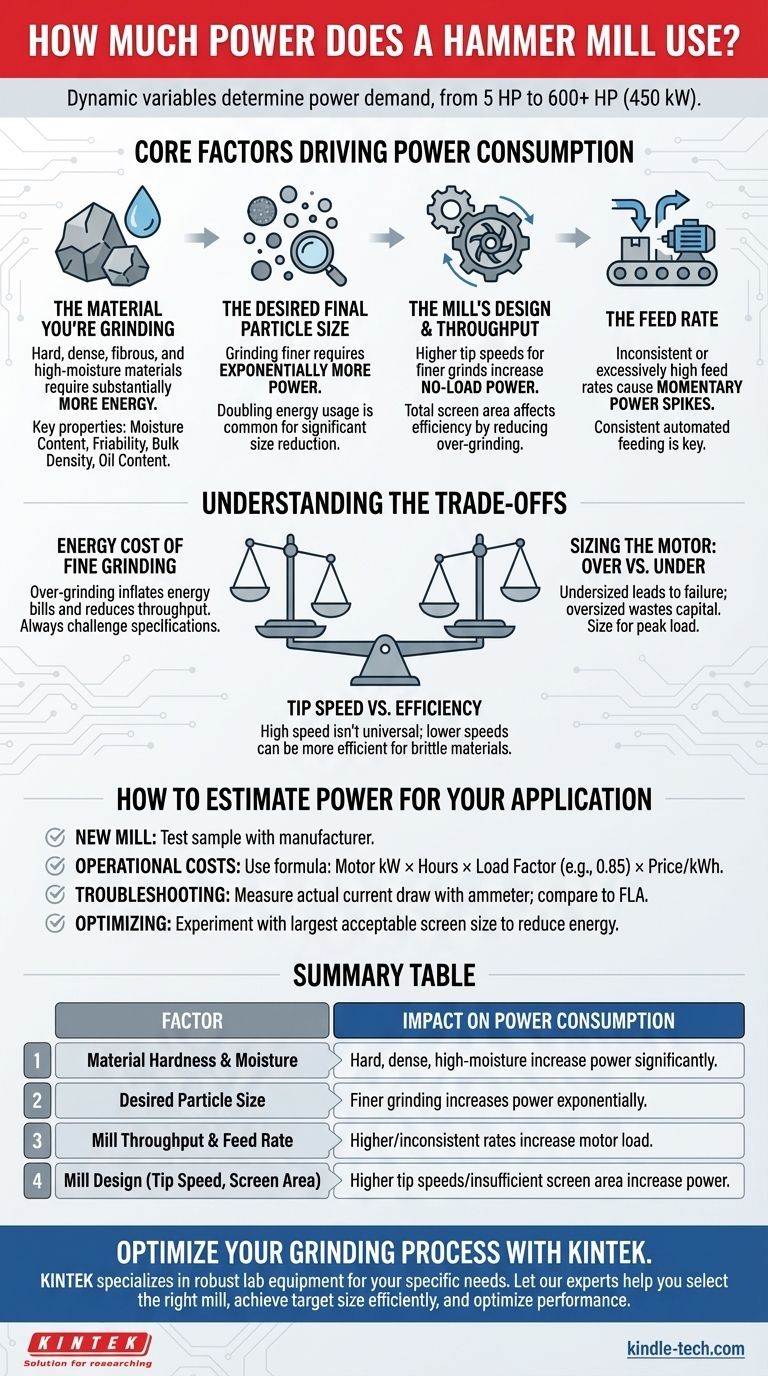

Die Hauptfaktoren, die den Stromverbrauch bestimmen

Um den Leistungsbedarf genau abzuschätzen, müssen Sie über die Motorleistung der Mühle hinausgehen und die spezifische Anwendung analysieren. Der Motor ist so dimensioniert, dass er eine potenzielle Last bewältigen kann, aber der tatsächliche Stromverbrauch wird durch die anstehende Aufgabe bestimmt.

Das Material, das Sie mahlen

Die Eigenschaften des Eingangsmaterials sind der wichtigste Einzelfaktor. Harte, dichte und faserige Materialien erfordern wesentlich mehr Energie zum Zerkleinern als weiche, spröde Materialien.

Zu den wichtigsten Eigenschaften gehören der Feuchtigkeitsgehalt, die Sprödigkeit (wie leicht es zerbricht), die Schüttdichte und der Ölgehalt. Das Mahlen von Mais mit hohem Feuchtigkeitsgehalt beispielsweise verbraucht deutlich mehr Strom als das Mahlen von trockenem, sprödem Gerste.

Die gewünschte Endpartikelgröße

Der Zusammenhang zwischen Partikelgröße und Energie ist nicht linear. Das Mahlen zu einer feineren Partikelgröße erfordert exponentiell mehr Leistung.

Dies liegt daran, dass eine wesentlich größere Gesamtoberfläche geschaffen wird. Eine Reduzierung der Partikelgröße von 800 Mikrometer auf 400 Mikrometer kann Ihren Energieverbrauch pro Tonne Produkt leicht verdoppeln, da das Material mehr Zeit in der Mahlkammer verbringen muss, wo es von den Hämmern getroffen wird.

Das Design und der Durchsatz der Mühle

Die physikalischen Eigenschaften einer Mühle beeinflussen direkt ihre Effizienz und ihren Leistungsbedarf. Der Rotordurchmesser und die Spitzengeschwindigkeit (die Geschwindigkeit, mit der die Hammerspitzen sich bewegen) sind primäre Designfaktoren.

Höhere Spitzengeschwindigkeiten führen im Allgemeinen zu feineren Mahlungen und höherem Durchsatz, erhöhen aber auch den Leerlaufstromverbrauch und beschleunigen den Verschleiß von Hämmern und Sieben. Die Gesamtsiebfläche spielt ebenfalls eine Rolle; eine größere Siebfläche ermöglicht eine effizientere Evakuierung von korrekt dimensionierten Partikeln, wodurch die Energieverschwendung durch Übermahlen reduziert wird.

Die Zuführrate

Wie schnell Sie Material in die Mühle einführen, beeinflusst direkt die Belastung des Motors. Eine inkonsistente oder übermäßig hohe Zuführrate kann zu momentanen Leistungsspitzen führen, die möglicherweise Schutzschalter auslösen.

Ein ordnungsgemäß automatisiertes Zuführsystem, das eine konstante Motorlast aufrechterhält, ist entscheidend für die Energieeffizienz und die Maximierung der Durchsatzkapazität der Mühle.

Die Kompromisse verstehen

Die Auswahl und der Betrieb einer Hammermühle beinhaltet das Abwägen konkurrierender Ziele. Die Konzentration auf eine Metrik, wie die Leistung, ohne die anderen zu berücksichtigen, kann zu schlechten Ergebnissen führen.

Die Energiekosten des Feinmahlens

Ein häufiger und kostspieliger Fehler ist das Mahlen von Material feiner, als es der nachgeschaltete Prozess erfordert. Dies bläht die Energierechnungen unnötig auf und reduziert den Gesamtdurchsatz.

Hinterfragen Sie immer die Spezifikation der Partikelgröße. Eine leichte Erhöhung der akzeptablen Partikelgröße ist oft der größte Hebel, den Sie zur Reduzierung der Betriebskosten ansetzen können.

Dimensionierung des Motors: Über- vs. Unterdimensionierung

Ein unterdimensionierter Motor ist ein kritischer Fehlerpunkt. Er wird ständig kämpfen, überhitzen und schließlich durchbrennen oder den Überlastschutz auslösen, was zu kostspieligen Ausfallzeiten führt.

Umgekehrt stellt ein grob überdimensionierter Motor eine verschwendete Kapitalinvestition dar und arbeitet bei Teillasten ineffizient, wodurch die Energiekosten pro Tonne leicht steigen. Der Motor sollte so dimensioniert sein, dass er die Spitzenlast des anspruchsvollsten Materials bewältigen kann, das Sie verarbeiten möchten.

Spitzengeschwindigkeit vs. Effizienz

Während hohe Spitzengeschwindigkeiten die Mahlwirkung bei einigen Materialien verbessern können, sind sie keine Universallösung. Für spröde, leicht zu mahlende Materialien kann eine geringere Spitzengeschwindigkeit energieeffizienter sein und führt immer zu geringeren Verschleiß- und Wartungskosten. Die optimale Spitzengeschwindigkeit ist materialabhängig.

So schätzen Sie den Leistungsbedarf für Ihre Anwendung ein

Verwenden Sie diese Richtlinien, um die oben genannten Prinzipien in eine praktische Entscheidung für Ihr spezifisches Ziel umzusetzen.

- Wenn Ihr Hauptaugenmerk auf der Dimensionierung einer neuen Mühle liegt: Raten Sie nicht. Stellen Sie einem Hersteller eine Probe Ihres Materials zum Testen zur Verfügung. Er kann Ihnen eine präzise Empfehlung basierend auf Ihrem erforderlichen Durchsatz und der Zielpartikelgröße geben.

- Wenn Ihr Hauptaugenmerk auf der Schätzung der Betriebskosten liegt: Verwenden Sie die Nennleistung des Motors (in kW) als Ausgangspunkt, aber nehmen Sie einen Lastfaktor an. Eine einfache Formel lautet:

Motor kW * Betriebsstunden * Lastfaktor (z.B. 0,85) * Preis pro kWh = Geschätzte Kosten. - Wenn Ihr Hauptaugenmerk auf der Behebung von Leistungsproblemen liegt: Verwenden Sie ein Zangenamperemeter, um den tatsächlichen Stromverbrauch während des Betriebs zu messen. Vergleichen Sie dies mit der Nennstromstärke des Motors (FLA) auf seinem Typenschild, um festzustellen, ob er überlastet ist.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines bestehenden Prozesses liegt: Experimentieren Sie mit der größten Siebgröße (die das gröbste Partikel erzeugt), die für Ihr Endprodukt akzeptabel ist. Dies ist Ihr mächtigstes Werkzeug zur Reduzierung des Energieverbrauchs.

Durch das Verständnis dieser Kernprinzipien können Sie von der bloßen Frage nach dem Stromverbrauch zur Entwicklung Ihres Mahlbetriebs für maximale Effizienz und Zuverlässigkeit übergehen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Stromverbrauch |

|---|---|

| Materialhärte & Feuchtigkeit | Harte, dichte, feuchte Materialien erfordern deutlich mehr Leistung. |

| Gewünschte Partikelgröße | Feineres Mahlen erhöht den Leistungsbedarf exponentiell aufgrund der größeren Oberflächenerzeugung. |

| Mühlendurchsatz & Zuführrate | Höhere und inkonsistente Zuführraten erhöhen die Motorlast und können Leistungsspitzen verursachen. |

| Mühlendesign (Spitzengeschwindigkeit, Siebfläche) | Höhere Spitzengeschwindigkeiten und unzureichende Siebfläche können den Leerlaufstromverbrauch und das Übermahlen erhöhen. |

Optimieren Sie Ihren Mahlprozess mit der richtigen Ausrüstung von KINTEK.

Das Verständnis des Stromverbrauchs ist entscheidend für die Kostenkontrolle und die Maximierung der Effizienz. Ob Sie in der Futtermittelverarbeitung, Bioraffinerie oder Laborforschung tätig sind, KINTEK ist spezialisiert auf die Bereitstellung robuster und effizienter Laborgeräte und Verbrauchsmaterialien, die auf Ihr spezifisches Material und Ihre Durchsatzanforderungen zugeschnitten sind.

Lassen Sie sich von unseren Experten helfen:

- Wählen Sie die richtig dimensionierte Mühle, um kostspielige Ausfallzeiten durch einen unterdimensionierten Motor oder ineffiziente Überdimensionierung zu vermeiden.

- Erreichen Sie Ihre Zielpartikelgröße mit optimaler Energieeffizienz, wodurch Ihre Betriebskosten gesenkt werden.

- Beheben und optimieren Sie Ihre bestehende Einrichtung für bessere Leistung und Zuverlässigkeit.

Lassen Sie nicht zu, dass Leistungsunsicherheiten Ihre Produktivität beeinträchtigen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie, wie unsere Lösungen die Mahlprozesse in Ihrem Labor verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Mörserschleifmaschine zur Probenvorbereitung

Andere fragen auch

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Wie hoch ist die Durchschnittsgeschwindigkeit einer Kugelmühle? Optimieren Sie das Mahlen mit Berechnungen der kritischen Geschwindigkeit

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Was ist die vorbeugende Wartung einer Kugelmühle? Gewährleistung maximaler Betriebszeit und Zuverlässigkeit

- Welche Faktoren beeinflussen die Mahleffizienz? Optimieren Sie Ihren Prozess für maximale Leistung