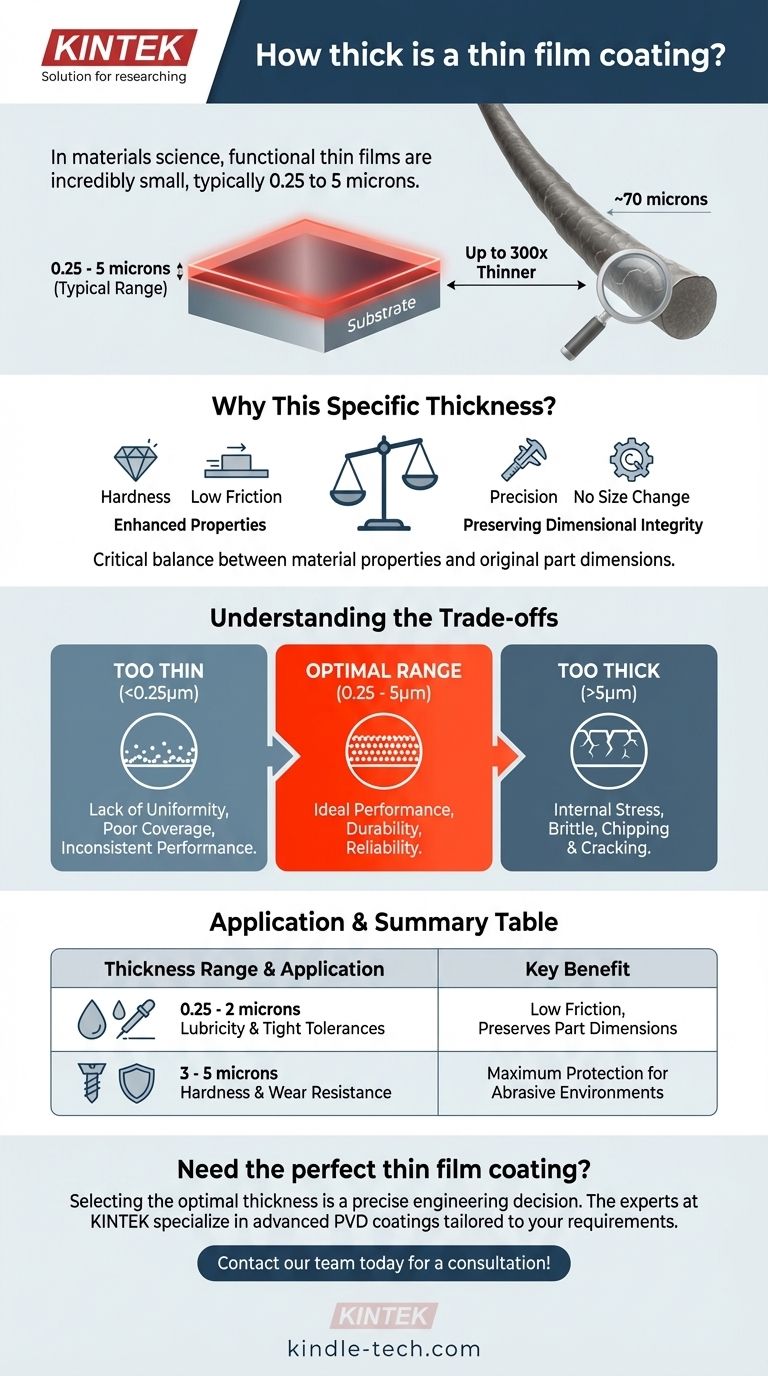

Im Bereich der Materialwissenschaft wird eine Dünnschichtbeschichtung durch ihre unglaublich geringe Größe definiert. Die typische Dicke für eine funktionelle oder dekorative Dünnschichtbeschichtung liegt zwischen nur 0,25 Mikrometer und 5 Mikrometer.

Die Dicke einer Dünnschicht ist keine willkürliche Messung; sie ist ein kritischer Designparameter, der entwickelt wurde, um spezifische Leistungsvorteile – wie Härte oder geringe Reibung – zu erzielen, ohne die Dimensionsstabilität der zugrunde liegenden Komponente zu verändern.

Warum diese spezifische Dicke?

Der funktionale Bereich einer Dünnschichtbeschichtung ist ein bewusstes Gleichgewicht zwischen dem Erreichen gewünschter Materialeigenschaften und der Bewahrung der präzisen Abmessungen des Originalteils.

Erzielung verbesserter Eigenschaften

Auf dieser mikroskopischen Skala erzeugen Beschichtungen wie PVD-Filme (Physical Vapor Deposition) eine dichte, hochhaftende Schicht. Diese Struktur sorgt für signifikante Verbesserungen in Härte, Verschleißfestigkeit, chemischer Inertheit und Gleitfähigkeit (geringe Reibung).

Bewahrung der Dimensionsstabilität

Ein Hauptgrund für die Verwendung von Dünnschichten ist, dass sie die Größe oder Form der Komponente nicht wesentlich verändern. Bei Präzisionsteilen wie Schneidwerkzeugen, Formen oder medizinischen Implantaten kann selbst eine winzige Dimensionsänderung zum Versagen führen.

Eine Beschichtung von wenigen Mikrometern trägt nur einen vernachlässigbaren Betrag zu den Gesamtabmessungen bei und stellt sicher, dass das Teil genau so funktioniert, wie es konstruiert wurde.

Visualisierung der Skala

Um dies ins rechte Licht zu rücken: Ein einzelnes menschliches Haar ist etwa 70 Mikrometer dick. Die dickste typische Dünnschichtbeschichtung (5 Mikrometer) ist immer noch 14-mal dünner als ein menschliches Haar, während die dünnste (0,25 Mikrometer) fast 300-mal dünner ist.

Verständnis der Kompromisse

Die Wahl einer Dicke ist eine Frage technischer Kompromisse. Wenn man sich außerhalb des optimalen Bereichs bewegt, sei es zu dünn oder zu dick, kann die Leistung der Beschichtung beeinträchtigt werden.

Das Risiko, zu dünn zu sein

Eine Beschichtung unter etwa 0,25 Mikrometer kann die Gleichmäßigkeit und Dichte vermissen lassen, um ihren beabsichtigten Nutzen zu erbringen. Sie könnte die Oberflächenrauheiten (mikroskopische Spitzen und Täler) nicht vollständig abdecken, was zu inkonsistenter Leistung und einer kürzeren Lebensdauer führt.

Das Risiko, zu dick zu sein

Wenn die Dicke einer Beschichtung über etwa 5 Mikrometer zunimmt, können sich innere Spannungen im Film aufbauen. Dies macht die Beschichtung spröder und anfälliger für Absplitterungen, Risse oder Delamination unter Belastung. Dickere Beschichtungen können auch die Oberflächengüte und Maßtoleranzen des Teils negativ beeinflussen.

Wie Sie dies auf Ihr Projekt anwenden

Die ideale Dicke für Ihre Komponente hängt vollständig von ihrem primären Leistungsziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Eine dickere Beschichtung (z. B. 3-5 Mikrometer) bietet mehr Material, um abrasivem Verschleiß standzuhalten, was sie ideal für Schneidwerkzeuge oder hochverschleißfeste Komponenten macht.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung (Gleitfähigkeit) liegt: Eine dünnere Beschichtung (z. B. 1-2 Mikrometer) ist oft ausreichend, um eine extrem glatte, reibungsarme Oberfläche zu erzeugen, ohne die Sprödigkeit zu riskieren.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Maßtoleranzen liegt: Wählen Sie immer die dünnste effektive Beschichtung (z. B. 0,5-1,5 Mikrometer), um sicherzustellen, dass die Geometrie des Teils praktisch unverändert bleibt.

Letztendlich ist die Auswahl der richtigen Dünnschichtdicke eine präzise technische Entscheidung, keine Annäherung.

Zusammenfassungstabelle:

| Dickenbereich | Primäre Anwendung | Hauptvorteil |

|---|---|---|

| 0,25 - 2 Mikrometer | Gleitfähigkeit, enge Toleranzen | Geringe Reibung, bewahrt Teiledimensionen |

| 3 - 5 Mikrometer | Härte & Verschleißfestigkeit | Maximaler Schutz für abrasive Umgebungen |

Müssen Sie die perfekte Dünnschichtbeschichtung für Ihr Projekt spezifizieren?

Die Auswahl der optimalen Dicke ist eine präzise technische Entscheidung, die sich direkt auf die Leistung, Haltbarkeit und Lebensdauer Ihrer Komponente auswirkt. Die Experten von KINTEK sind spezialisiert auf die Anwendung fortschrittlicher PVD-Beschichtungen, die auf Ihre spezifischen Anforderungen zugeschnitten sind – egal ob Sie maximale Härte für Schneidwerkzeuge oder eine reibungsarme Schicht für medizinische Implantate benötigen.

Wir bieten die technische Anleitung und hochwertige Laborausrüstung, um sicherzustellen, dass Ihre Beschichtung die beabsichtigten Vorteile liefert, ohne die Integrität Ihres Teils zu beeinträchtigen.

Lassen Sie uns die ideale Lösung für Ihre Anwendung entwickeln. Kontaktieren Sie unser Team noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Labor-Schneidemaschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen