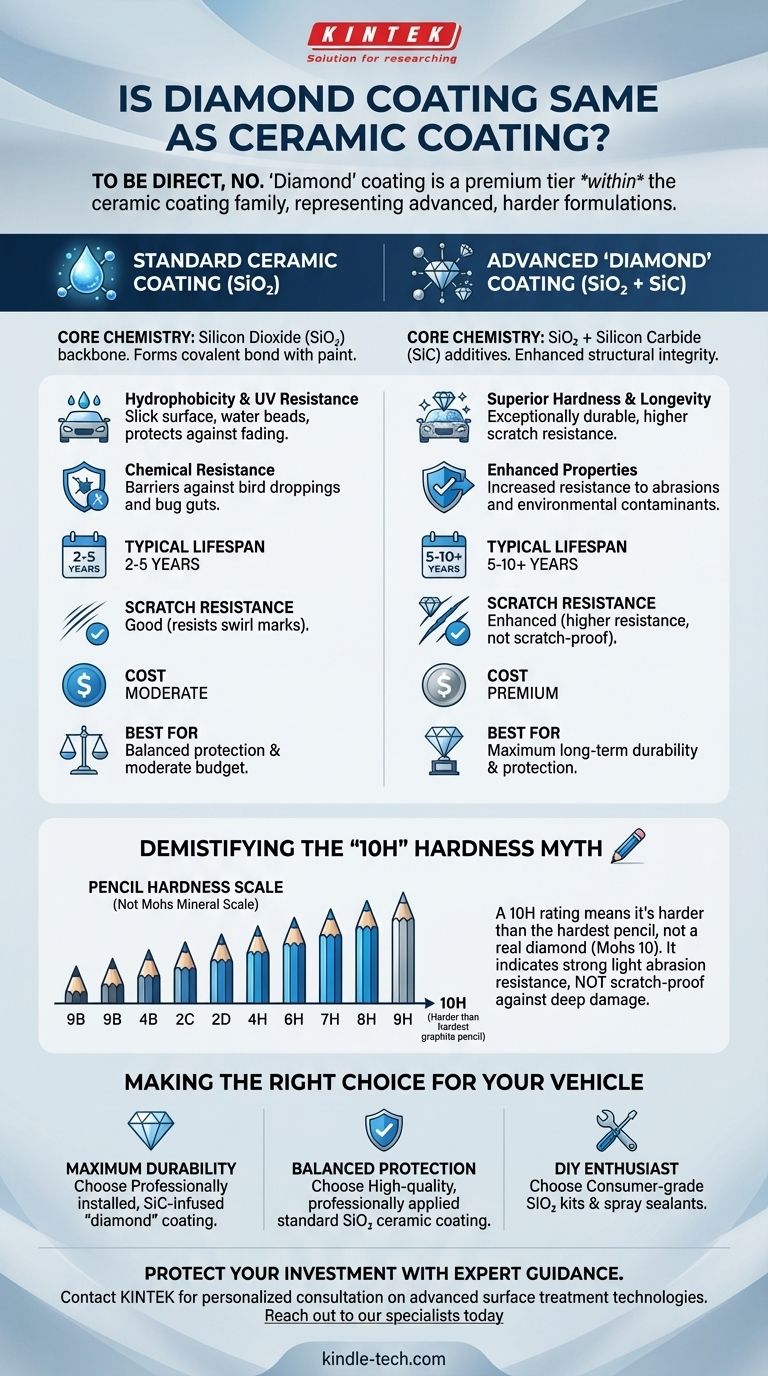

Ganz direkt gesagt: Nein, eine „Diamant“-Beschichtung ist nicht dasselbe wie eine herkömmliche Keramikbeschichtung. Obwohl beide dem Schutz des Lacks Ihres Fahrzeugs dienen, ist der Begriff „Diamant“ hauptsächlich eine Marketingbezeichnung, die eine fortschrittlichere, haltbarere und oft härtere Formulierung einer Keramikbeschichtung kennzeichnet. Er stellt eine Weiterentwicklung der Technologie dar und keine grundlegend andere Produktkategorie.

Der entscheidende Punkt ist, dass „Diamant“-Beschichtungen eine Premium-Stufe innerhalb der Familie der Keramikbeschichtungen darstellen. Sie bauen auf derselben Kernchemie von Siliziumdioxid (SiO₂) auf, reichern diese jedoch mit Zusätzen wie Siliziumkarbid (SiC) an, um eine überlegene Härte und Langlebigkeit zu erzielen, was einen höheren Preis rechtfertigt.

Was ist eine echte Keramikbeschichtung?

Um den Unterschied zu verstehen, müssen wir zuerst die Basis definieren: die Standard-Keramikbeschichtung.

Die Rolle von Siliziumdioxid (SiO₂)

Das Rückgrat jeder echten Keramikbeschichtung ist Siliziumdioxid (SiO₂), ein flüssiges Polymer, das bei der Anwendung auf den Klarlack Ihres Autos eine chemische Reaktion eingeht.

Diese Reaktion bildet eine kovalente Bindung mit der Oberfläche. Das Ergebnis ist eine semi-permanente, transparente Schutzschicht, die chemisch mit dem Lack Ihres Fahrzeugs verbunden ist.

Wie sie Ihren Lack schützt

Diese gebundene SiO₂-Schicht bietet mehrere wichtige Vorteile:

- Hydrophobie: Sie erzeugt eine extrem glatte Oberfläche, die Wasser abweist, wodurch es abperlt und Schmutz sowie Verunreinigungen mit sich nimmt.

- UV-Beständigkeit: Sie wirkt als Barriere gegen die schädlichen UV-Strahlen der Sonne und verhindert so die Oxidation und das Ausbleichen des Lacks.

- Chemische Beständigkeit: Sie schützt den Lack vor sauren Verunreinigungen wie Vogelkot und Insektenresten.

Demystifizierung von „Diamant“ und anderen fortschrittlichen Beschichtungen

Der Begriff „Diamant“ kam auf den Markt, um neue, robustere Formulierungen von Standard-SiO₂-Beschichtungen abzugrenzen.

Marketing vs. Chemie

„Diamant“ ist eine Analogie für Härte. Diese Beschichtungen bestehen nicht aus echtem Diamant. Stattdessen signalisiert der Name ein Produkt, das härter und haltbarer als seine Vorgänger konstruiert wurde.

Stellen Sie es sich wie den Unterschied zwischen normalen und „extra starker“ Medizin vor. Beide basieren auf demselben Wirkstoff, aber eines hat eine höhere Konzentration oder zusätzliche Komponenten für eine stärkere Wirkung.

Der Schlüsselzusatz: Siliziumkarbid (SiC)

Viele Spitzenbeschichtungen, die als „Diamant“, „Titan“ oder „Graphen“ vermarktet werden, erhalten ihre verbesserten Eigenschaften durch die Zugabe von Materialien wie Siliziumkarbid (SiC).

SiC ist eine außergewöhnlich harte und langlebige Verbindung, die in industriellen Anwendungen wie Schleifpapier und Bremsscheiben verwendet wird. Wenn es in eine Keramikbeschichtungsformel integriert wird, erhöht es die strukturelle Integrität und Kratzfestigkeit der Beschichtung erheblich.

Der Mythos der „10H“-Härte

Sie werden oft sehen, dass diese fortschrittlichen Beschichtungen mit einer „10H“-Härtebewertung beworben werden. Es ist wichtig zu verstehen, was dies bedeutet.

Diese Bewertung stammt von der Bleistifthärteskala und nicht von der Mohs’schen Härteskala für Mineralien (bei der ein echter Diamant eine 10 ist). Eine 10H-Bewertung bedeutet lediglich, dass die ausgehärtete Beschichtung härter ist als der härteste Graphitstift. Obwohl dies beeindruckend ist und auf eine starke Kratzfestigkeit gegen leichte Abschürfungen (wie beim Waschen) hinweist, bedeutet es nicht, dass Ihr Auto nun kratzfest ist.

Die Abwägungen verstehen

Die Wahl einer fortschrittlicheren Beschichtung erfordert eine Abwägung zwischen Kosten, Langlebigkeit und realistischen Erwartungen.

Kosten und professionelle Anwendung

Fortschrittliche, mit SiC angereicherte Beschichtungen sind erheblich teurer als Standard-SiO₂-Produkte. Sie sind auch weniger fehlerverzeihend bei der Anwendung.

Ihre hohen Kosten sind eine Funktion sowohl der fortschrittlichen Chemie als auch der Tatsache, dass sie fast immer eine akribische Lackkorrektur und professionelle Installation erfordern, um die beworbene Leistung zu erbringen.

Leistung und Langlebigkeit

Der Hauptvorteil einer „Diamant“- oder SiC-basierten Beschichtung ist die Langlebigkeit. Eine professionell installierte fortschrittliche Beschichtung kann bei richtiger Pflege 5, 10 Jahre oder sogar eine „lebenslange“ Garantie haben.

Eine Standard-Hochleistungs-Keramikbeschichtung bietet typischerweise eine Lebensdauer von 2 bis 5 Jahren. Beide bieten hervorragenden Glanz und Hydrophobie, aber die fortschrittliche Version behält diese Eigenschaften länger bei.

Die Illusion der „Kratzfestigkeit“

Keine Beschichtung macht den Lack Ihres Autos unverwundbar. Diese Beschichtungen bieten Kratzfestigkeit, hauptsächlich gegen Mikrokratzer und Swirl-Marks, die durch unsachgemäße Waschtechniken entstehen.

Tiefe Kratzer durch Schlüssel, Einkaufswagen oder automatische Autowaschanlagen mit abrasiven Bürsten können die Beschichtung immer noch durchdringen und Ihren Klarlack beschädigen.

Die richtige Wahl für Ihr Fahrzeug treffen

Ihre Entscheidung sollte auf Ihren Zielen, Ihrem Budget und der Art und Weise basieren, wie Sie Ihr Fahrzeug pflegen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und langfristigem Schutz liegt: Eine professionell installierte, mit SiC angereicherte „Diamant“-Beschichtung ist die überlegene Investition, um den Zustand Ihres Fahrzeugs über viele Jahre hinweg zu erhalten.

- Wenn Ihr Hauptaugenmerk auf hervorragendem Schutz bei moderatem Budget liegt: Eine hochwertige, professionell aufgetragene Standard-SiO₂-Keramikbeschichtung bietet 80-90 % der Vorteile zu einem deutlich geringeren Preis.

- Wenn Sie ein DIY-Enthusiast sind, der verbesserten Schutz sucht: Verbraucher-SiO₂-Kits und keramikinfundierte Versiegelungssprays sind ausgezeichnete Optionen, die großartige Ergebnisse liefern, wenn auch mit geringerer Haltbarkeit als professionelle Produkte.

Indem Sie sich auf die zugrunde liegende Chemie und nicht auf die Marketingnamen konzentrieren, können Sie zuversichtlich die richtige Schutzstufe für Ihr Fahrzeug auswählen.

Zusammenfassungstabelle:

| Merkmal | Standard-Keramikbeschichtung | Fortschrittliche „Diamant“-Beschichtung |

|---|---|---|

| Kernchemie | Siliziumdioxid (SiO₂) | SiO₂ + Siliziumkarbid (SiC)-Zusätze |

| Hauptvorteil | Hervorragende Hydrophobie & UV-Beständigkeit | Überlegene Härte & Langlebigkeit |

| Typische Lebensdauer | 2–5 Jahre | 5–10+ Jahre |

| Kratzfestigkeit | Gut (widersteht Swirl-Marks) | Verbessert (höhere Kratzfestigkeit) |

| Kosten | Mittel | Premium |

| Am besten geeignet für | Ausgewogener Schutz & Budget | Maximale Langzeit-Haltbarkeit |

Schützen Sie Ihre Investition mit der richtigen Beschichtung

Die Wahl des perfekten Lackschutzes kann komplex sein. Unsere Experten bei KINTEK helfen Ihnen gerne bei der Navigation durch die Optionen. Wir sind spezialisiert auf fortschrittliche Oberflächenbehandlungstechnologien und können Ihnen Einblicke geben, die auf die Bedürfnisse Ihres Fahrzeugs zugeschnitten sind.

Warum KINTEK kontaktieren?

- Fachkundige Beratung: Erhalten Sie klare, unvoreingenommene Ratschläge zu Keramik- vs. Diamantbeschichtungen.

- Qualitätssicherung: Wir vermitteln Ihnen professionelle Lösungen für dauerhafte Ergebnisse.

- Maßgeschneiderte Lösungen: Egal, ob Sie ein Auto-Enthusiast oder ein professioneller Detailer sind, wir helfen Ihnen, überlegenen Glanz und Schutz zu erzielen.

Überlassen Sie den Zustand Ihres Fahrzeugs nicht dem Zufall. Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und erfahren Sie, wie die richtige Beschichtung Ihr Auto noch jahrelang wie neu aussehen lassen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Bornitrid (BN) Tiegel für gesintertes Phosphorpulver

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

Andere fragen auch

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht