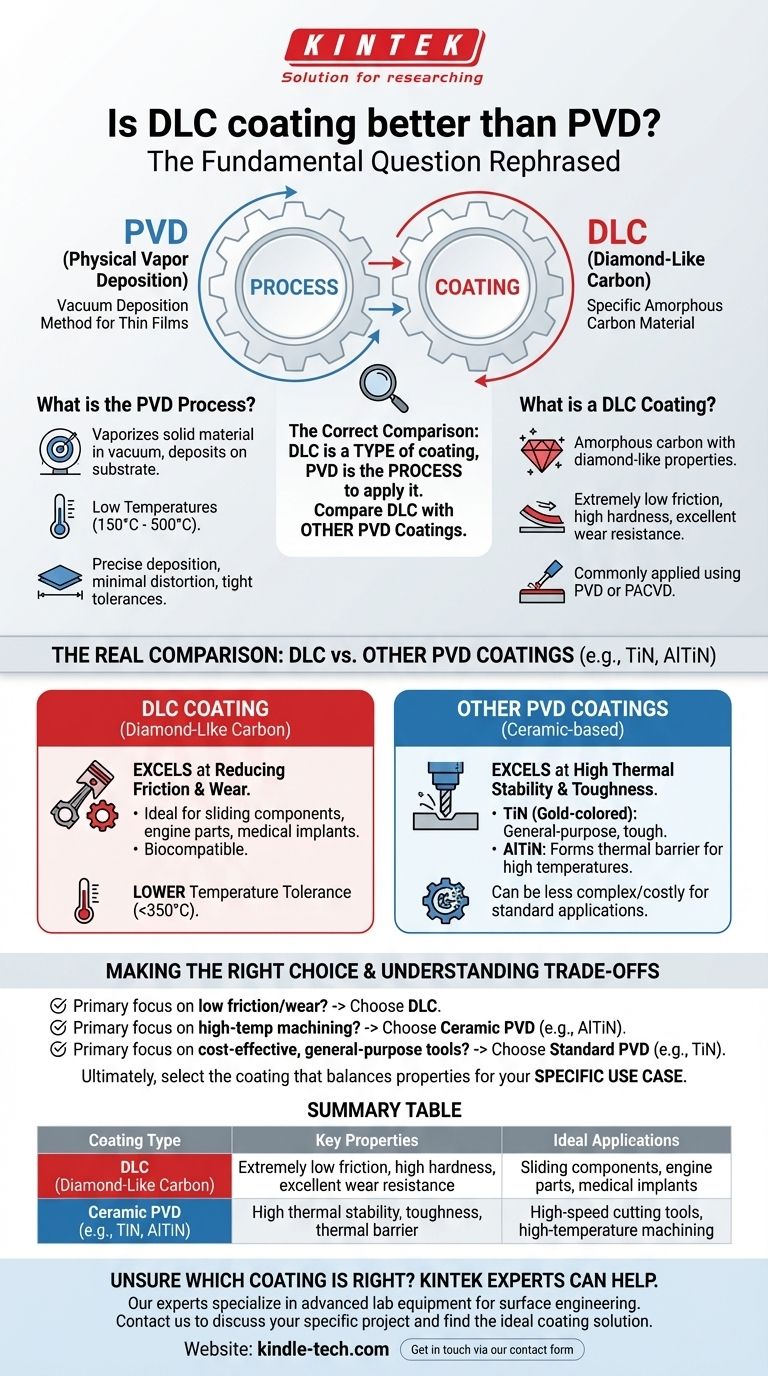

Die grundlegende Frage ist nicht, ob DLC besser ist als PVD, da dieser Vergleich auf einem häufigen Missverständnis beruht. Diamond-Like Carbon (DLC) ist ein spezifischer Typ von Beschichtungsmaterial, während Physical Vapor Deposition (PVD) das Verfahren ist, das zu seiner Anwendung verwendet wird. Daher sind DLC-Beschichtungen eine Untergruppe von PVD-Beschichtungen.

Die richtige Frage ist nicht „DLC vs. PVD“, sondern vielmehr: „Ist eine DLC-Beschichtung die richtige Wahl im Vergleich zu anderen Arten von PVD-Beschichtungen für meine spezifische Anwendung?“ Das Verständnis dieser Unterscheidung ist der Schlüssel zu einer fundierten Entscheidung.

Was ist der PVD-Prozess?

Physical Vapor Deposition (PVD) ist eine Familie von Vakuumbeschichtungsverfahren, die zur Herstellung dünner Schichten und Beschichtungen verwendet werden. Es ist ein Prozess, kein einzelner Beschichtungstyp.

Der Kernmechanismus

Der PVD-Prozess beinhaltet das Verdampfen eines festen Materials in einer Vakuumumgebung und dessen Abscheidung auf einem Zielsubstrat. Dies geschieht bei relativ niedrigen Temperaturen, typischerweise zwischen 150°C und 500°C.

Wichtige Prozessvorteile

Da der Prozess computergesteuert ist und in einem Vakuum stattfindet, bietet PVD erhebliche Vorteile. Es ermöglicht die präzise Abscheidung sehr dünner Schichten, oft nur wenige Mikrometer dick.

Die niedrigeren Prozesstemperaturen bedeuten, dass es kaum oder keine Verformung des darunterliegenden Teils gibt, was es ideal für Komponenten mit engen Toleranzen macht, wie z.B. Schneidwerkzeuge und Präzisionsmaschinenteile.

Was ist eine DLC-Beschichtung?

Eine Diamond-Like Carbon (DLC)-Beschichtung ist ein spezifisches Material, das für seine einzigartigen Eigenschaften bekannt ist. Es ist ein amorphes Kohlenstoffmaterial, das einige der wünschenswerten Eigenschaften von natürlichem Diamant aufweist.

Die definierenden Eigenschaften

DLC-Beschichtungen werden für ihren extrem niedrigen Reibungskoeffizienten, ihre hohe Härte und ihre ausgezeichnete Verschleißfestigkeit geschätzt. Diese Kombination macht sie unglaublich gleitfähig und langlebig.

Wie DLC aufgetragen wird

Obwohl andere Methoden existieren, wird DLC am häufigsten mittels eines PVD-Verfahrens oder eines eng verwandten plasmaunterstützten chemischen Gasphasenabscheidungsverfahrens (PACVD) aufgetragen. Für die Zwecke dieses Vergleichs ist es entscheidend, DLC als eines der vielen Hochleistungsmaterialien zu betrachten, die mittels PVD aufgetragen werden können.

Der echte Vergleich: DLC vs. andere PVD-Beschichtungen

Nachdem wir nun festgestellt haben, dass DLC eine Art von PVD-Beschichtung ist, besteht der sinnvolle Vergleich zwischen DLC und anderen gängigen PVD-Materialien wie Titannitrid (TiN) oder Aluminiumtitannitrid (AlTiN).

Wann DLC überlegen ist

DLC ist die überlegene Wahl, wenn das Hauptziel die Reduzierung der Reibung ist. Seine gleitfähige Oberfläche ist ideal für Gleitkomponenten, Motorteile (wie Kolbenringe und Kolbenbolzen) und medizinische Implantate, wo geringe Reibung und Biokompatibilität unerlässlich sind.

Wann andere PVD-Beschichtungen besser sind

Keramische PVD-Beschichtungen wie TiN, CrN oder AlTiN haben oft eine höhere thermische Stabilität als DLC. Dies macht sie zu einer besseren Wahl für Hochgeschwindigkeits-Schneidwerkzeuge, bei denen extreme Temperaturen an der Schneide entstehen.

Zum Beispiel ist goldfarbenes TiN eine zähe, universelle Arbeitspferdbeschichtung. AlTiN bildet bei hohen Temperaturen eine Aluminiumoxidschicht, die eine thermische Barriere bildet, die das darunterliegende Werkzeug schützt.

Die Kompromisse verstehen

Die Wahl einer Beschichtung besteht nie darin, eine "beste" Option zu finden, sondern darin, die Eigenschaften für einen spezifischen Anwendungsfall abzuwägen.

Die Grenzen von DLC

Obwohl extrem hart und gleitfähig, haben die meisten DLC-Beschichtungen eine geringere Temperaturbeständigkeit im Vergleich zu keramischen PVD-Beschichtungen. Sie können bei Temperaturen über 350°C beginnen, sich abzubauen, was sie für bestimmte Hochtemperaturanwendungen ungeeignet macht.

Die Bedeutung des Substrats

Keine Beschichtung kann ein schlechtes Substrat reparieren. Die Leistung jeder PVD-Beschichtung, einschließlich DLC, hängt stark von der Härte, der Oberflächengüte und der Vorbereitung des darunterliegenden Materials ab. Ein weiches Basismaterial wird eine harte Beschichtung nicht tragen, was zu vorzeitigem Versagen führt.

Kosten und Komplexität

DLC-Beschichtungen können manchmal komplexer und kostspieliger in der Anwendung sein als Standard-TiN-Beschichtungen. Diese Kosten müssen durch die erheblichen Leistungssteigerungen bei der Reibungsreduzierung und Verschleißfestigkeit gerechtfertigt werden.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Beschichtung auszuwählen, müssen Sie zunächst Ihr primäres Leistungsziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Reibung und Verschleiß in Gleitkomponenten liegt: DLC ist mit ziemlicher Sicherheit die überlegene PVD-Beschichtung für Ihr Ziel.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Bearbeitungsleistung liegt: Eine keramische PVD-Beschichtung wie AlTiN wird DLC wahrscheinlich übertreffen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, universellen Hartbeschichtung für Werkzeuge liegt: Eine Standard-PVD-Beschichtung wie TiN ist ein ausgezeichneter und bewährter Ausgangspunkt.

Letztendlich geht es bei der Auswahl der richtigen Oberflächenbehandlung darum, das beste Werkzeug für die Aufgabe zu wählen, nicht nur das mit dem beeindruckendsten Namen.

Zusammenfassungstabelle:

| Beschichtungstyp | Schlüsseleigenschaften | Ideale Anwendungen |

|---|---|---|

| DLC (Diamond-Like Carbon) | Extrem geringe Reibung, hohe Härte, ausgezeichnete Verschleißfestigkeit | Gleitkomponenten, Motorteile, medizinische Implantate |

| Keramische PVD (z.B. TiN, AlTiN) | Hohe thermische Stabilität, Zähigkeit, thermische Barriereeigenschaften | Hochgeschwindigkeits-Schneidwerkzeuge, Hochtemperatur-Bearbeitung |

Unsicher, welche Beschichtung für Ihre Komponenten die richtige ist?

Die Wahl zwischen DLC und anderen PVD-Beschichtungen ist entscheidend für Leistung und Langlebigkeit. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik und -analyse. Unsere Experten können Ihnen bei der Auswahl und Anwendung der idealen Beschichtungslösung für Ihre spezifischen Labor- oder Fertigungsanforderungen helfen und so optimale Verschleißfestigkeit, reduzierte Reibung und eine verbesserte Lebensdauer der Komponenten gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Ergebnisse verbessern können. Nehmen Sie Kontakt über unser Kontaktformular auf.

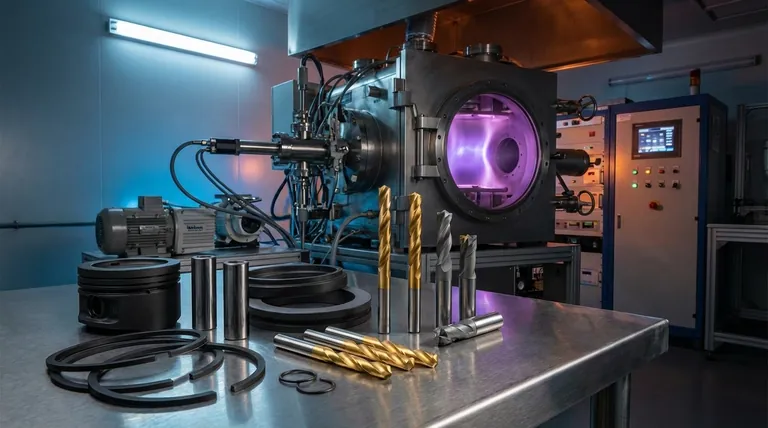

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten