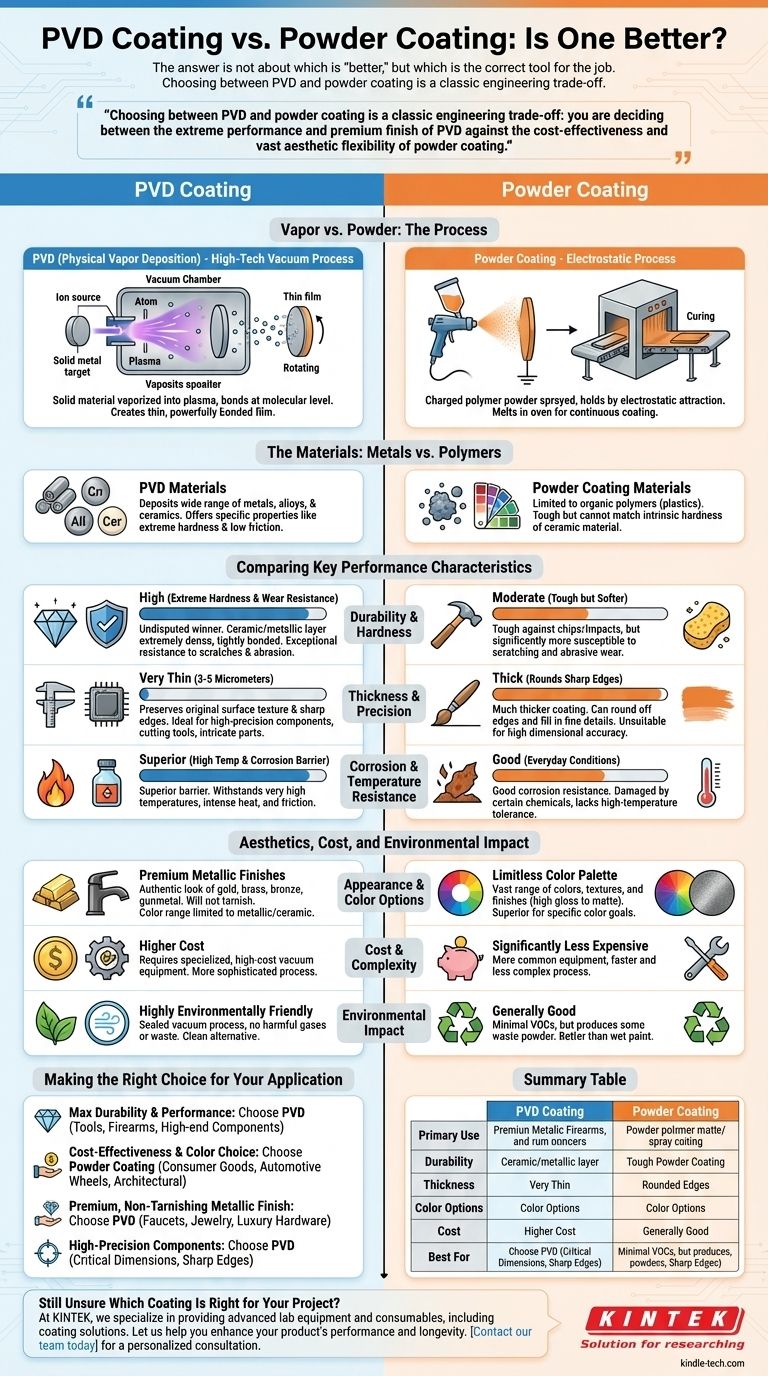

Die Antwort lautet nicht, welche „besser“ ist, sondern welches das richtige Werkzeug für die jeweilige Aufgabe ist. Die Physikalische Gasphasenabscheidung (PVD) ist ein Hochleistungsverfahren, bei dem eine dünne, unglaublich harte Keramik- oder Metallschicht in einem Vakuum auf einer Oberfläche abgeschieden wird, was eine überlegene Haltbarkeit bietet. Die Pulverbeschichtung hingegen trägt eine dickere, kostengünstigere Polymerschicht mittels elektrostatischer Aufladung auf und bietet hervorragende Farbvielfalt und soliden Schutz für den allgemeinen Gebrauch.

Die Wahl zwischen PVD und Pulverbeschichtung ist ein klassischer technischer Kompromiss: Sie entscheiden zwischen der extremen Leistung und der hochwertigen Oberfläche von PVD gegenüber der Kosteneffizienz und der großen ästhetischen Flexibilität der Pulverbeschichtung.

Was ist der grundlegende Unterschied?

Um ihre Anwendungen zu verstehen, müssen Sie zunächst wissen, dass PVD und Pulverbeschichtung auf molekularer Ebene völlig unterschiedliche Technologien sind.

Das Verfahren: Dampf gegen Pulver

PVD oder Physical Vapor Deposition (Physikalische Gasphasenabscheidung) ist ein Hightech-Verfahren, das in einer Vakuumkammer durchgeführt wird. Ein fester Werkstoff (wie Titan oder Chrom) wird in ein Plasma verdampft, und seine Atome oder Moleküle werden dann auf dem Zielobjekt abgeschieden, wodurch eine dünne, stark haftende Schicht entsteht.

Die Pulverbeschichtung ist ein elektrostatisches Verfahren. Ein Polymerpulver wird elektrisch aufgeladen und auf ein geerdetes Teil gesprüht. Die elektrostatische Anziehung hält das Pulver an Ort und Stelle, bis das Teil im Ofen ausgehärtet wird, wodurch das Pulver zu einer glatten, durchgehenden Beschichtung schmilzt.

Die Materialien: Metalle gegen Polymere

PVD kann eine breite Palette von Metallen, Legierungen und Keramiken abscheiden. Diese Vielseitigkeit ermöglicht es, Oberflächen mit spezifischen Eigenschaften wie extremer Härte oder geringer Reibung zu erzeugen.

Die Pulverbeschichtung ist auf organische Polymere beschränkt, die im Wesentlichen Kunststoffe sind. Obwohl moderne Polymere hoch entwickelt sind, können sie nicht die intrinsische Härte eines keramischen Materials erreichen.

Vergleich der wichtigsten Leistungseigenschaften

Die Unterschiede in Verfahren und Material führen zu dramatischen Unterschieden in der Leistung.

Haltbarkeit und Härte

PVD ist der unangefochtene Sieger in Bezug auf Härte und Verschleißfestigkeit. Die resultierende Keramik- oder Metallschicht ist extrem dicht und fest mit dem Substrat verbunden, was eine außergewöhnliche Beständigkeit gegen Kratzer, Abrieb und Verschleiß bietet.

Die Pulverbeschichtung ist robust und schützt vor Abplatzungen und Stößen, ist aber als weichere Polymerbeschichtung deutlich anfälliger für Kratzer und abrasiven Verschleiß als PVD.

Dicke und Präzision

PVD-Beschichtungen sind extrem dünn, typischerweise nur 3 bis 5 Mikrometer. Dies bewahrt die ursprüngliche Oberflächenstruktur und scharfe Kanten des Teils und macht es ideal für hochpräzise Komponenten wie Schneidwerkzeuge, Klingen und filigrane Uhrenteile.

Pulverbeschichtungen sind viel dicker, was scharfe Kanten abrunden und feine Details ausfüllen kann. Dies kann zwar ein wünschenswertes glattes Finish erzeugen, ist aber für Teile, die eine hohe Maßgenauigkeit erfordern, ungeeignet.

Korrosions- und Temperaturbeständigkeit

PVD bietet eine überlegene Barriere gegen Korrosion und hält sehr hohen Temperaturen stand. Deshalb wird es bei Industrowerkzeugen eingesetzt, die intensiver Hitze und Reibung ausgesetzt sind.

Die Pulverbeschichtung bietet eine gute Korrosionsbeständigkeit für alltägliche Bedingungen, kann aber durch bestimmte Chemikalien beschädigt werden und verfügt nicht über die Hochtemperaturtoleranz von PVD.

Ästhetik, Kosten und Umweltauswirkungen

Die Leistung ist nicht der einzige Faktor; praktische Überlegungen bestimmen oft die beste Wahl.

Aussehen und Farboptionen

Die Pulverbeschichtung bietet eine nahezu unbegrenzte Palette an Farben, Texturen und Oberflächen (von Hochglanz bis Matt). Wenn Ihr Hauptziel eine bestimmte Farbe ist, ist die Pulverbeschichtung die überlegene Wahl.

PVD zeichnet sich durch die Erzeugung authentischer hochwertiger metallischer Oberflächen aus. Es kann Edelstahl identisch aussehen lassen wie Gold, Messing, Bronze oder Graphitgrau, und diese Oberfläche läuft nicht an oder bildet eine Patina. Die Farbpalette ist jedoch auf das beschränkt, was mit Metallen und Keramiken erreicht werden kann.

Kosten und Komplexität

Die Pulverbeschichtung ist erheblich kostengünstiger als PVD. Die Ausrüstung ist weiter verbreitet, und der Prozess ist schneller und weniger komplex.

PVD erfordert spezielle, teure Vakuumanlagen und ist ein anspruchsvollerer Prozess, was sich in seinem höheren Preis widerspiegelt.

Umweltauswirkungen

PVD ist ein sehr umweltfreundliches Verfahren. Es findet in einem versiegelten Vakuum statt und erzeugt keine schädlichen Gase oder Abfallprodukte, was es zu einer sauberen Alternative zur traditionellen Galvanik macht.

Die richtige Wahl für Ihre Anwendung treffen

Wählen Sie die Beschichtung, die mit den Hauptanforderungen Ihres Produkts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Leistung liegt: Wählen Sie PVD wegen seiner unübertroffenen Härte, Verschleißfestigkeit und dünnen, präzisen Anwendung, ideal für Werkzeuge, Schusswaffen und hochwertige Komponenten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Farbauswahl liegt: Wählen Sie die Pulverbeschichtung wegen ihrer geringeren Kosten und der großen Auswahl an verfügbaren Farben, perfekt für Konsumgüter, Felgen und architektonische Elemente.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, anlaufgeschützten Metalloberfläche liegt: Wählen Sie PVD, um das Aussehen von Edelmetallen bei Armaturen, Schmuck und Luxusbeschlägen authentisch nachzubilden.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Komponenten liegt: Wählen Sie PVD, da seine ultradünne Schicht die kritischen Abmessungen des Teils nicht verändert und scharfe Kanten nicht abstumpft.

Letztendlich wird Ihre Wahl durch den Ausgleich zwischen dem Budget und der ästhetischen Vielseitigkeit der Pulverbeschichtung und der absoluten Leistung und Langlebigkeit von PVD bestimmt.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Pulverbeschichtung |

|---|---|---|

| Hauptanwendung | Hochleistungs-Werkzeuge, Präzisionsteile, Luxusoberflächen | Konsumgüter, architektonische Elemente, kostengünstiger Schutz |

| Haltbarkeit | Extrem hart, kratz- und verschleißfest | Gute Schlagfestigkeit, weicher und anfälliger für Kratzer |

| Dicke | 3–5 Mikrometer (erhält die Teiledimensionen) | Dickere Schicht (kann Kanten abrunden und Details auffüllen) |

| Farboptionen | Beschränkt auf metallische/keramische Oberflächen (z. B. Gold, Graphit) | Große Auswahl an Farben, Texturen und Glanzgraden |

| Kosten | Höher aufgrund spezialisierter Vakuumgeräte | Niedriger und zugänglicher |

| Am besten geeignet für | Extreme Haltbarkeit, Präzision und hochwertige Ästhetik | Budgetfreundliche Projekte und Anforderungen an lebendige Farben |

Immer noch unsicher, welche Beschichtung für Ihr Projekt die richtige ist?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Beschichtungslösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie die extreme Haltbarkeit von PVD für Präzisionswerkzeuge oder die kostengünstige Vielseitigkeit der Pulverbeschichtung für Konsumgüter benötigen, unsere Experten helfen Ihnen bei der besten Wahl.

Lassen Sie uns Ihnen helfen, die Leistung und Langlebigkeit Ihres Produkts zu verbessern.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie KINTEK-Lösungen Ihre Labor- und Fertigungsherausforderungen meistern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur