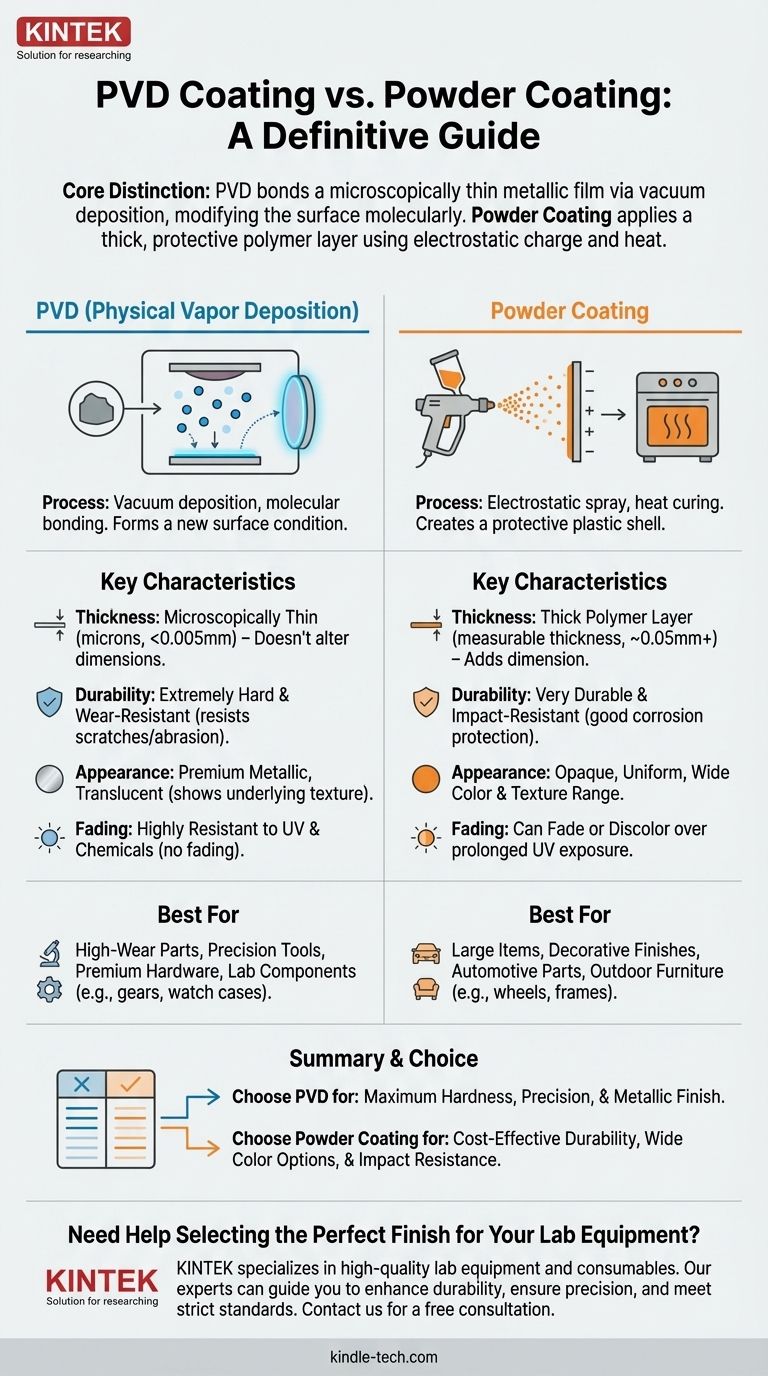

Nein, PVD ist nicht dasselbe wie Pulverbeschichtung. Es handelt sich um grundlegend unterschiedliche Beschichtungsverfahren in Bezug auf Anwendung, Material und Endprodukteigenschaften. PVD (Physical Vapor Deposition) verwendet ein Vakuum, um einen mikroskopisch dünnen Metallfilm an eine Oberfläche zu binden, während die Pulverbeschichtung eine dicke, lackähnliche Polymerschicht mittels elektrostatischer Aufladung und Hitze aufträgt.

Der Kernunterschied ist einfach: PVD modifiziert die ursprüngliche Oberfläche des Objekts auf molekularer Ebene, um eine neue, härtere Oberfläche zu schaffen. Die Pulverbeschichtung hingegen bedeckt das Objekt mit einer dicken, schützenden Kunststoffhülle.

Was ist Pulverbeschichtung?

Pulverbeschichtung ist im Wesentlichen ein hochbeständiger Lack, der als trockenes Pulver aufgetragen wird. Es ist eine gängige und kostengünstige Methode, um einer Vielzahl von Metallprodukten eine schützende und dekorative Oberfläche zu verleihen.

Der Anwendungsprozess

Der Prozess beinhaltet das Aufsprühen eines fein gemahlenen Pulvers aus Pigment und Harz auf ein elektrostatisch geladenes Teil. Diese Ladung bewirkt, dass das Pulver an der Oberfläche haftet. Das Teil wird dann in einem Ofen gehärtet, wodurch das Pulver zu einem glatten, durchgehenden Film schmilzt, der beim Abkühlen aushärtet.

Das Ergebnis der Beschichtung

Das Ergebnis ist eine dicke, harte und undurchsichtige Beschichtung, die wesentlich haltbarer ist als herkömmlicher Flüssiglack. Sie bildet eine deutliche Schicht über der Oberfläche des Objekts, die auch kleinere Oberflächenfehler verbergen kann.

Was ist Physikalische Gasphasenabscheidung (PVD)?

PVD ist ein High-Tech-Vakuumabscheideverfahren, das eine sehr dünne, aber extrem harte und dauerhafte Beschichtung erzeugt. Es wird oft für Hochleistungsanwendungen eingesetzt, bei denen Verschleißfestigkeit entscheidend ist.

Der Anwendungsprozess

In einer Vakuumkammer wird ein festes Material (wie Titan oder Chrom) zu einem Plasma aus Atomen oder Molekülen verdampft. Diese verdampften Partikel werden dann auf das Zielobjekt abgeschieden, wo sie auf molekularer Ebene an die Oberfläche binden und eine neue, dünne Oberflächenschicht bilden.

Das Ergebnis der Beschichtung

PVD erzeugt keine substantielle Beschichtung; es bildet einen neuen Oberflächenzustand. Diese gebundene Schicht wird oft in Mikrometern (Tausendstel Millimeter) gemessen und ist so dünn, dass sie sich perfekt an die ursprüngliche Oberflächentextur anpasst. Die Beschichtung ist typischerweise eine metallische oder keramische Schicht, die außergewöhnlich haltbar ist.

Die wichtigsten Unterschiede auf einen Blick

Das Verständnis der Kernunterschiede zwischen diesen beiden Verfahren ist entscheidend für die Auswahl des richtigen Verfahrens für Ihre Anforderungen.

Material und Dicke

PVD-Beschichtungen sind mikroskopisch dünne Metall- oder Metall-Keramik-Filme. Diese Dünnheit bedeutet, dass sie die Abmessungen eines Teils nicht wesentlich verändern.

Pulverbeschichtungen sind dicke Polymerschichten (Kunststoff). Dies führt zu einer messbaren Dicke des Teils, die bei Teilen mit engen Toleranzen berücksichtigt werden muss.

Haltbarkeit und Härte

PVD gilt im Allgemeinen als haltbarer und deutlich härter als Pulverbeschichtung. Es zeichnet sich durch seine Beständigkeit gegen Kratzer, Verschleiß und Abrieb aus.

Pulverbeschichtung ist sehr haltbar und bietet eine ausgezeichnete Schlag- und Korrosionsbeständigkeit, ist aber nicht so hart oder verschleißfest wie PVD.

Aussehen und Textur

PVD erzeugt eine hochwertige metallische Oberfläche und ist oft transluzent, wodurch die darunterliegende Oberflächentextur (wie gebürstetes oder poliertes Metall) durchscheinen kann.

Pulverbeschichtung ist undurchsichtig und bietet ein gleichmäßigeres, lackähnliches Aussehen. Sie ist in einer riesigen Auswahl an Farben, Glanzgraden und Texturen erhältlich.

Verblassen und Verfärbung

PVD ist extrem beständig gegen UV-Licht und chemische Einflüsse, wodurch es im Laufe der Zeit wesentlich weniger anfällig für Verblassen oder Verfärbungen ist.

Pulverbeschichtungen können, obwohl haltbar, nach längerer Exposition gegenüber den Elementen verblassen oder ihre Farbe ändern, ähnlich wie hochwertige Lacke.

Die Kompromisse verstehen

Keines der Verfahren ist universell überlegen; die richtige Wahl hängt vollständig von der Anwendung und Ihren spezifischen Zielen ab.

Kosten und Komplexität

Der PVD-Prozess erfordert spezielle Vakuumausrüstung und ist deutlich komplexer und teurer als die Pulverbeschichtung. Dies macht ihn besser geeignet für hochwertige oder hochleistungsfähige Komponenten.

Substratkompatibilität

PVD wird typischerweise auf Metalle und Materialien angewendet, die den hohen Temperaturen und der Vakuumumgebung standhalten können. Pulverbeschichtung wird ebenfalls hauptsächlich auf Metalle angewendet, ist aber im Allgemeinen toleranter in ihren Anwendungsanforderungen.

Ästhetische Ziele

Wenn Sie eine große Vielfalt an undurchsichtigen Farben oder Spezialeffekte wie Texturen und Falten benötigen, ist die Pulverbeschichtung die weitaus vielseitigere Option. Wenn Sie einen spezifischen, dauerhaften metallischen Glanz (wie Gold, Schwarz oder Roségold) benötigen, der nicht abplatzt oder verblasst, ist PVD die erste Wahl.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von der Hauptanforderung Ihres Produkts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl für stark beanspruchte Gegenstände wie Werkzeuge, Uhrengehäuse, Industrieteile oder Premium-Hardware.

- Wenn Ihr Hauptaugenmerk auf einer breiten Palette von Farboptionen und kostengünstiger Haltbarkeit liegt: Pulverbeschichtung ist die ideale Lösung für größere Gegenstände wie Autofelgen, Fahrradrahmen oder Gartenmöbel.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung feiner Oberflächendetails mit einer hochwertigen Metalloberfläche liegt: Die Dünnschichtnatur von PVD macht es zur einzig praktikablen Option.

Indem Sie diese Kernunterschiede verstehen, können Sie eine Beschichtung wählen, die den Leistungs- und ästhetischen Anforderungen Ihres Produkts wirklich entspricht.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Pulverbeschichtung |

|---|---|---|

| Prozess | Vakuumabscheidung, molekulare Bindung | Elektrostatisches Sprühen, Hitzehärtung |

| Dicke | Mikroskopisch dünn (Mikrometer) | Dicke Polymerschicht |

| Haltbarkeit | Extrem hart, verschleißfest | Haltbar, schlagfest |

| Aussehen | Premium metallisch, transluzent | Undurchsichtig, breite Farbpalette |

| Kosten | Höher, spezialisierte Ausrüstung | Niedriger, kostengünstig |

| Ideal für | Verschleißteile, Premium-Hardware | Große Gegenstände, dekorative Oberflächen |

Benötigen Sie Hilfe bei der Auswahl der perfekten Beschichtung für Ihre Laborausrüstung?

Die Wahl zwischen PVD und Pulverbeschichtung ist entscheidend für die Langlebigkeit und Leistung Ihrer Laborinstrumente und -komponenten. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, und wir verstehen die Bedeutung einer dauerhaften, präzisen Beschichtung.

Lassen Sie sich von unseren Experten zur optimalen Lösung für Ihre spezifischen Anforderungen führen. Wir können Ihnen helfen:

- Die Haltbarkeit zu verbessern für stark beanspruchte Komponenten wie Reaktorteile oder Werkzeuge.

- Die richtige Beschichtung auszuwählen, um strenge Standards für Laborsauberkeit und Korrosionsbeständigkeit zu erfüllen.

- Präzision sicherzustellen mit Beschichtungen, die kritische Teiledimensionen beibehalten.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEKs Expertise einen Mehrwert für Ihre Laborabläufe schaffen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen