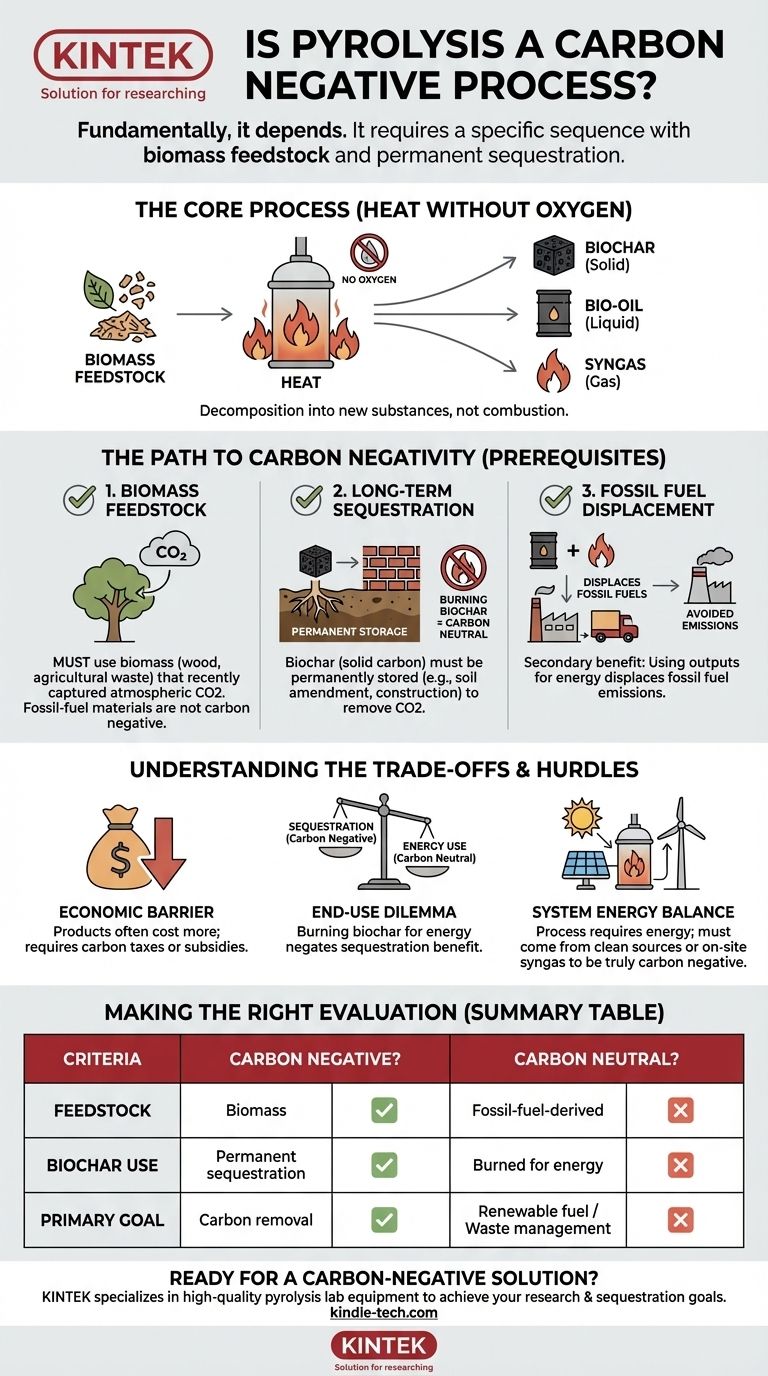

Grundsätzlich ist Pyrolyse nicht von Natur aus kohlenstoffnegativ. Ihre Fähigkeit, Kohlenstoff aus der Atmosphäre zu entfernen, hängt vollständig von zwei Faktoren ab: der Art des Materials, das man hineingibt, und dem, was man mit den entstehenden Produkten macht. Wenn Biomasse als Ausgangsmaterial verwendet und ihr fester Kohlenstoff-Nebenprodukt dauerhaft gespeichert wird, kann Pyrolyse eine leistungsstarke kohlenstoffnegative Technologie sein.

Das Potenzial für Kohlenstoffnegativität ergibt sich aus einer spezifischen Abfolge: die Verwendung von Biomasse (die atmosphärisches CO2 gebunden hat) als Input und die anschließende dauerhafte Sequestrierung des resultierenden stabilen, festen Kohlenstoffs (Biokohle) auf eine Weise, die verhindert, dass er in die Atmosphäre zurückkehrt.

Wie Pyrolyse funktioniert

Um ihren Kohlenstoff-Fußabdruck zu verstehen, muss man zuerst den Kernprozess verstehen. Pyrolyse ist eine einfache, leistungsstarke Methode der thermischen Zersetzung.

Der Kernprozess: Hitze ohne Sauerstoff

Pyrolyse beinhaltet das Erhitzen organischer Materialien wie Biomasse oder Kunststoffe auf hohe Temperaturen in einer Umgebung mit wenig bis gar keinem Sauerstoff.

Man kann es sich eher als "Kochen" denn als "Verbrennen" vorstellen. Da kein Sauerstoff vorhanden ist, zerfällt das Material in neue Substanzen, anstatt zu Asche und Kohlendioxid zu verbrennen.

Die Hauptprodukte: Feststoffe, Flüssigkeiten und Gase

Dieser Prozess liefert konstant drei Hauptprodukte:

- Biokohle (fest): Ein stabiles, kohlenstoffreiches Material, ähnlich wie Holzkohle. Die Referenzen bezeichnen dies als "Carbon Black", was eine mögliche Form ist.

- Bio-Öl (flüssig): Eine dichte, teerartige Flüssigkeit, die zu Transportkraftstoffen oder Chemikalien raffiniert werden kann.

- Synthesegas (Gas): Eine Mischung aus brennbaren Gasen (wie Wasserstoff und Kohlenmonoxid), die zur Erzeugung von Wärme oder Elektrizität verwendet werden können.

Der Weg zur Kohlenstoffnegativität

Die Erreichung der Kohlenstoffnegativität mit Pyrolyse erfolgt nicht automatisch; sie erfordert ein sorgfältig konzipiertes System, das spezifische Kriterien erfüllt.

Voraussetzung 1: Biomasse als Ausgangsmaterial

Der Prozess kann nur dann kohlenstoffnegativ sein, wenn das Ausgangsmaterial selbst kohlenstoffneutral ist. Das bedeutet die Verwendung von Biomasse – wie Holz, landwirtschaftliche Abfälle oder Gülle.

Diese Materialien enthalten Kohlenstoff, der kürzlich durch Photosynthese aus der Atmosphäre gebunden wurde. Die Verwendung von Materialien aus fossilen Brennstoffen wie Kunststoff ist eine Form des Recyclings, kann aber nicht kohlenstoffnegativ sein, da sie alten, zuvor sequestrierten Kohlenstoff wieder freisetzt.

Voraussetzung 2: Langfristige Kohlenstoffsequestrierung

Die Kohlenstoffnegativität hängt davon ab, was mit der Biokohle geschieht. Um CO2 aus der Atmosphäre zu entfernen, muss dieser feste Kohlenstoff dauerhaft gespeichert werden.

Wird die Biokohle als Bodenverbesserer oder in Baumaterialien wie Ziegeln verwendet, wird der Kohlenstoff effektiv für Hunderte oder Tausende von Jahren sequestriert.

Wird die Biokohle jedoch als Brennstoff verbrannt, wird der gebundene Kohlenstoff einfach wieder in die Atmosphäre freigesetzt. Dies macht den Prozess bestenfalls kohlenstoffneutral, nicht kohlenstoffnegativ.

Voraussetzung 3: Verdrängung fossiler Brennstoffe

Ein sekundärer Kohlenstoffvorteil ergibt sich aus der Verwendung der anderen Produkte – Bio-Öl und Synthesegas – um fossile Brennstoffe zu ersetzen.

Wenn diese aus Pyrolyse gewonnenen Brennstoffe zur Energiegewinnung verbrannt werden, verdrängen sie die Emissionen, die bei der Verbrennung von Kohle, Öl oder Erdgas entstanden wären. Dies führt zu einer vermiedenen Emission, wodurch die Gesamt-Kohlenstoffbilanz des Prozesses weiter verbessert wird.

Verständnis der Kompromisse und Hürden

Obwohl technisch fundiert, steht die weit verbreitete Einführung der Pyrolyse zur Kohlenstoffsequestrierung vor erheblichen praktischen Herausforderungen.

Die wirtschaftliche Barriere

Wie aktuelle Analysen zeigen, sind die Brennstoffe und Produkte aus der Biomassepyrolyse oft teurer als ihre Gegenstücke aus fossilen Brennstoffen.

Der Prozess erfordert typischerweise finanzielle Anreize wie Kohlenstoffsteuern oder Subventionen, um wirtschaftlich wettbewerbsfähig zu werden. Ohne diese gibt es wenig marktwirtschaftlichen Grund, Pyrolyse gegenüber billigeren, konventionellen Methoden zu wählen.

Das Endverwendungsdilemma

Es besteht ein grundlegender Konflikt zwischen der Nutzung der Produkte zur Energiegewinnung und zur Sequestrierung. Biokohle ist ein wertvoller Brennstoff, und ihre Verbrennung kann den Pyrolyseprozess selbst antreiben.

Die Entscheidung, die Biokohle wegen ihres Energiewerts zu verbrennen, negativiert jedoch den Kohlenstoffsequestrierungsvorteil vollständig. Ein Projekt muss ein klares und unerschütterliches Ziel haben: entweder die Energieproduktion zu maximieren (kohlenstoffneutral) oder die Sequestrierung zu maximieren (kohlenstoffnegativ).

Systemenergiebilanz

Der Pyrolyseprozess selbst erfordert einen erheblichen Energieeinsatz, um hohe Temperaturen zu erreichen. Damit das System wirklich kohlenstoffnegativ ist, muss diese Energie entweder aus einer sauberen Quelle (wie Solar- oder Windenergie) oder aus der Verbrennung des vor Ort erzeugten Synthesegases stammen.

Werden fossile Brennstoffe zur Befeuerung des Pyrolyse-Reaktors verwendet, müssen diese Emissionen berücksichtigt werden und können leicht alle Kohlenstoffsequestrierungsgewinne zunichtemachen.

Die richtige Bewertung für Ihr Ziel

Bei der Bewertung eines Pyrolyseprojekts muss Ihre Beurteilung direkt an dessen primäres Ziel gebunden sein.

- Wenn Ihr Hauptaugenmerk auf echter Kohlenstoffnegativität liegt: Stellen Sie sicher, dass der Plan die Verwendung von Biomasse als Ausgangsmaterial und einen überprüfbaren, langfristigen Sequestrierungspfad für die Biokohle vorsieht, z. B. als Bodenverbesserer oder zur Verwendung in Baumaterialien.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung erneuerbarer Brennstoffe liegt: Erkennen Sie an, dass dies ein wertvolles Ziel zur Verdrängung fossiler Brennstoffe ist, aber der Prozess bestenfalls kohlenstoffneutral, nicht kohlenstoffnegativ sein wird, da der gesamte gebundene Kohlenstoff schließlich freigesetzt wird.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Erkennen Sie an, dass Pyrolyse ein hervorragendes Werkzeug zur Reduzierung des Deponievolumens ist, aber ihre Kohlenstoffauswirkungen hängen vollständig vom verwendeten Ausgangsmaterial und dem endgültigen Bestimmungsort ihrer Produkte ab.

Daher ist die Kohlenstoffnegativität der Pyrolyse keine Eigenschaft der Technologie selbst, sondern ein bewusstes Ergebnis eines sorgfältig konzipierten und wirtschaftlich unterstützten Systems.

Zusammenfassungstabelle:

| Kriterium | Kohlenstoffnegativ? | Kohlenstoffneutral? |

|---|---|---|

| Ausgangsmaterial | Biomasse (Holz, landwirtschaftliche Abfälle) | Materialien aus fossilen Brennstoffen (Kunststoff) |

| Biokohle-Nutzung | Dauerhafte Sequestrierung (Boden, Bauwesen) | Verbrannt zur Energiegewinnung |

| Primäres Ziel | Kohlenstoffentfernung | Produktion erneuerbarer Brennstoffe / Abfallwirtschaft |

Bereit, eine kohlenstoffnegative Pyrolyselösung in Ihrem Labor zu implementieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Pyrolyse-Reaktoren und -Systeme, die Sie benötigen, um Biomasse effektiv zu verarbeiten und Ihre Kohlenstoffsequestrierungsziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung und Nachhaltigkeitsinitiativen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien