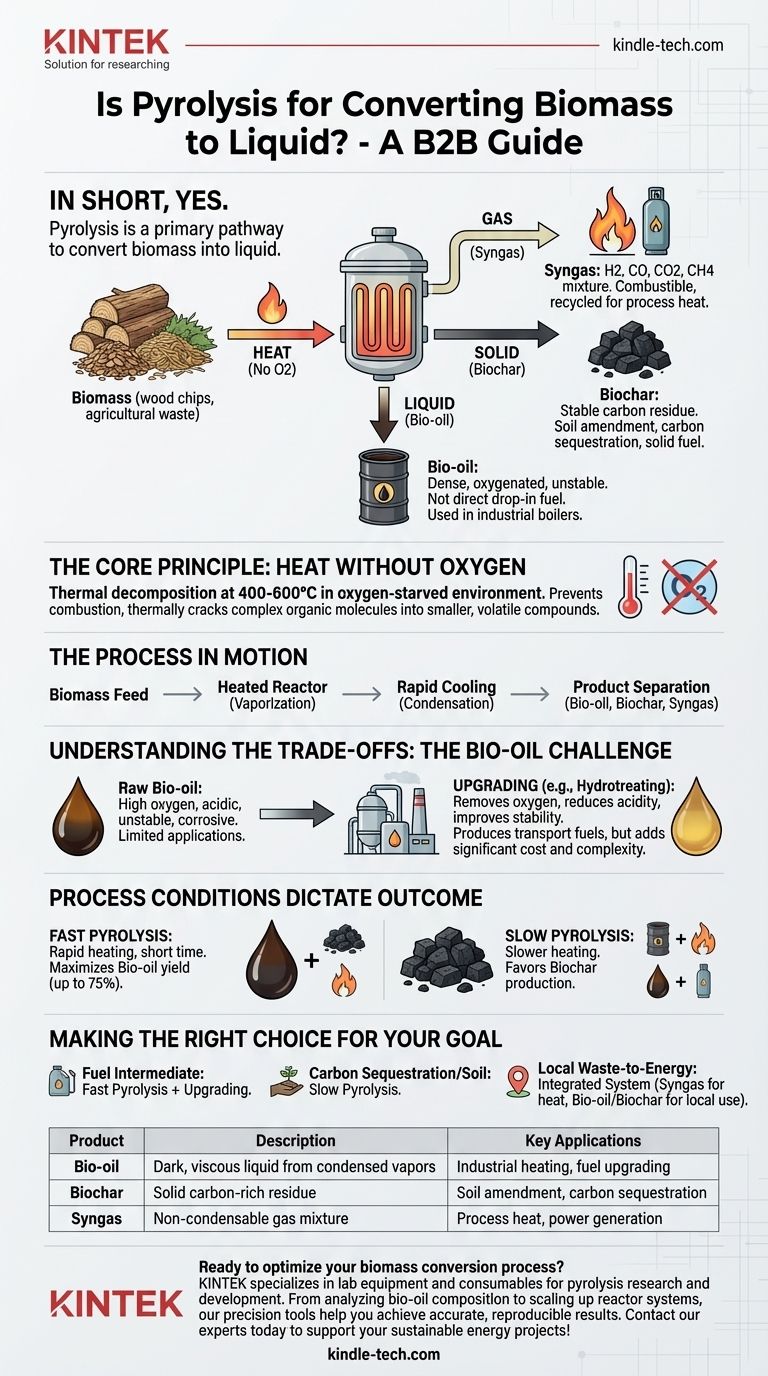

Kurz gesagt, ja. Die Pyrolyse ist ein primärer thermochemischer Weg, der speziell zur Umwandlung von Biomasse in ein flüssiges Produkt eingesetzt wird. Dieser Prozess zersetzt organische Materialien mithilfe von Hitze in Abwesenheit von Sauerstoff und erzeugt nicht nur eine Flüssigkeit, das sogenannte Bio-Öl, sondern auch einen Feststoff (Pflanzenkohle) und ein Gas (Synthesegas).

Die Kernfunktion der Pyrolyse besteht darin, komplexe Biomasse in ein Portfolio einfacherer Produkte zu zerlegen. Obwohl sie effektiv eine Flüssigkeit erzeugt, hängt die „Nützlichkeit“ dieser Flüssigkeit vollständig von der beabsichtigten Anwendung ab, da sie sich chemisch stark von herkömmlichem Erdöl unterscheidet und oft eine weitere Aufbereitung erfordert.

Was ist Pyrolyse und wie funktioniert sie?

Die Pyrolyse ist eine grundlegende Technologie im Bereich der Biomasseumwandlung. Das Verständnis ihres Kernmechanismus ist der Schlüssel zur Wertschätzung ihres Potenzials und ihrer Grenzen.

Das Kernprinzip: Hitze ohne Sauerstoff

Die Pyrolyse ist die thermische Zersetzung von organischem Material bei hohen Temperaturen (typischerweise 400–600 °C) in einer sauerstoffarmen Umgebung.

Entscheidend ist, dass das Fehlen von Sauerstoff die Verbrennung verhindert. Anstatt zu verbrennen, werden die großen organischen Moleküle, aus denen die Biomasse besteht – wie Zellulose und Lignin – thermisch in kleinere, flüchtige Verbindungen gespalten.

Der Prozess in Aktion

Eine Pyrolyseanlage führt Biomasse in einen beheizten Reaktor ein. Wenn das Material erhitzt wird, zersetzt es sich und verdampft. Diese heißen Dämpfe werden dann schnell abgekühlt, wodurch sie zu dem flüssigen Produkt kondensieren, während nicht kondensierbare Gase und ein fester Kohlenstoffrückstand abgetrennt werden.

Die drei Schlüsselprodukte der Biomassepyrolyse

Der Begriff „Umwandlung“ ist wichtig, da die Pyrolyse nicht nur ein Produkt erzeugt. Sie fraktioniert die Biomasse in drei verschiedene Ströme, jeder mit seinem eigenen Wert.

1. Bio-Öl (Die Flüssigkeit)

Dies ist das primäre flüssige Produkt, oft als Pyrolyseöl bezeichnet. Es ist eine dunkle, dichte und viskose Flüssigkeit, die einen erheblichen Teil der ursprünglichen Energie der Biomasse darstellt.

Bio-Öl ist jedoch eine komplexe Mischung aus Hunderten von sauerstoffhaltigen organischen Verbindungen. Es ist sauer, enthält signifikantes Wasser und ist chemisch instabil, was bedeutet, dass es kein direkter „Drop-in“-Ersatz für Diesel oder Benzin ist.

2. Pflanzenkohle (Der Feststoff)

Nachdem die flüchtigen Bestandteile ausgetrieben wurden, bleibt ein fester, kohlenstoffreicher Stoff zurück, der als Pflanzenkohle (Biochar) bezeichnet wird. Dies ist die in der Fachliteratur erwähnte „feine Kohle“.

Pflanzenkohle ist sehr stabil und hat eine Vielzahl von Anwendungen, von einem Bodenverbesserer, der die Wasserspeicherung verbessert, bis hin zu einer Methode zur langfristigen Kohlenstoffabscheidung. Sie kann auch als fester Brennstoff verwendet werden.

3. Synthesegas (Das Gas)

Die bei der Pyrolyse entstehenden nicht kondensierbaren Gase werden zusammenfassend als Synthesegas (Syngas) bezeichnet.

Dieses Gas ist eine Mischung aus Wasserstoff, Kohlenmonoxid, Kohlendioxid und Methan. Es ist brennbar und wird oft recycelt, um die für den Pyrolyseprozess selbst erforderliche Wärme bereitzustellen, wodurch das System energieeffizienter wird.

Die Abwägungen verstehen: Ist Bio-Öl wirklich „nützlicher“?

Der Wert von Bio-Öl ist relativ. Während es die Energie aus sperriger Biomasse in einer transportablen Flüssigkeit konzentriert, sind seine direkten Anwendungen ohne weitere Veredelung begrenzt.

Die Herausforderung von Roh-Bio-Öl

Der hohe Sauerstoffgehalt, die Säure und die Instabilität von Roh-Bio-Öl machen es korrosiv für Standardmotoren und -leitungen. Es kann nicht direkt mit Erdölkraftstoffen gemischt werden und neigt dazu, mit der Zeit einzudicken oder zu polymerisieren.

Seine unmittelbarste Verwendung ist als Ersatz für Schweröl in stationären Anwendungen wie Industrieheizkesseln oder -öfen, wo die Ausrüstung angepasst werden kann, um es zu handhaben.

Die Notwendigkeit der Aufwertung

Um „nützlichere“ Flüssigkeiten wie Transportkraftstoffe (Benzin, Diesel) herzustellen, muss Bio-Öl einem sekundären Prozess namens Aufwertung (Upgrading) unterzogen werden.

Die Aufwertung umfasst typischerweise katalytische Reaktionen, wie die Hydrobehandlung, um Sauerstoff zu entfernen, die Säure zu reduzieren und die Stabilität zu verbessern. Dieser Schritt fügt der gesamten Kraftstoffproduktionskette erhebliche Kosten und Komplexität hinzu.

Die Prozessbedingungen bestimmen das Ergebnis

Die Ausbeute an Flüssigkeit, Feststoff und Gas ist nicht festgelegt. Sie kann stark von den Pyrolysebedingungen beeinflusst werden:

- Schnelle Pyrolyse (Fast Pyrolysis): Schnelles Erhitzen und kurze Verweilzeiten maximieren die Ausbeute an Bio-Öl (bis zu 75 % nach Gewicht).

- Langsame Pyrolyse (Slow Pyrolysis): Langsamere Aufheizraten begünstigen die Produktion von Pflanzenkohle, wodurch diese zum Hauptprodukt wird.

Diese Abstimmbarkeit ermöglicht es den Betreibern, den Produktstrom zu wählen, der für ihre spezifischen Ziele am wertvollsten ist.

Die richtige Wahl für Ihr Ziel treffen

Die Pyrolyse ist keine Einzellösung, sondern eine vielseitige Plattform. Der Erfolg hängt davon ab, ein klares Ziel für die Ausgangsmaterialien zu haben.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Kraftstoffzwischenprodukts liegt: Verwenden Sie die schnelle Pyrolyse, um die Bio-Öl-Ausbeute zu maximieren, planen Sie jedoch die erheblichen Kapital- und Betriebskosten einer Aufwertungsanlage ein.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffabscheidung oder der Bodenverbesserung liegt: Die langsame Pyrolyse ist der überlegene Weg, da sie für die Herstellung stabiler, hochwertiger Pflanzenkohle optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der Verwertung von Abfall zur Energiegewinnung im lokalen Maßstab liegt: Betrachten Sie die Pyrolyse als ein integriertes System, bei dem das Synthesegas die Einheit antreibt und das Bio-Öl und die Pflanzenkohle zur lokalen Wärme- oder Stromerzeugung genutzt werden.

Letztendlich ist die Pyrolyse eine effektive Technologie zur Umwandlung von Biomasse in eine energiereichere Flüssigkeit, aber um ihr volles Potenzial auszuschöpfen, ist eine klare Strategie für die Nutzung aller ihrer Produkte erforderlich.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Hauptanwendungen |

|---|---|---|

| Bio-Öl | Dunkle, viskose Flüssigkeit aus kondensierten Dämpfen | Industrielle Heizung, Kraftstoffaufwertung |

| Pflanzenkohle | Fester kohlenstoffreicher Rückstand | Bodenverbesserung, Kohlenstoffabscheidung |

| Synthesegas | Nicht kondensierbare Gasgemische (H2, CO, CH4) | Prozesswärme, Stromerzeugung |

Bereit, Ihren Biomasseumwandlungsprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Egal, ob Sie die Bio-Öl-Zusammensetzung analysieren, Pflanzenkohleeigenschaften testen oder Reaktorsysteme skalieren – unsere Präzisionswerkzeuge helfen Ihnen, genaue und reproduzierbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die nachhaltigen Energieprojekte Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was sind die Vorteile der Zentrifugalextraktion? Erzielen Sie Hochgeschwindigkeits- und hochreine Trennungen

- Was ist die Kapazität einer Filterpresse? Ein Leitfaden zu volumetrischen und Durchsatz-Metriken

- Welches Gerät wird zum Erhitzen im Labor verwendet? Ein Leitfaden zur Auswahl des richtigen Werkzeugs

- Kann Plastikmüll in Kraftstoff umgewandelt werden? Entdecken Sie die Methoden, Vorteile und Risiken.

- Was ist Magnetronsputtern? Ein Hochleistungsverfahren zur Abscheidung dünner Schichten

- Was ist die Festigkeit von Sinterteilen? Erzielen Sie technische Leistung für Ihre Komponenten

- Was ist Pyrolyseöl wert? Ein Leitfaden zur Bewertung dieses komplexen Biokraftstoffs

- Was ist ein Sintermetall? Ein Leitfaden für hochfeste, komplexe Metallteile