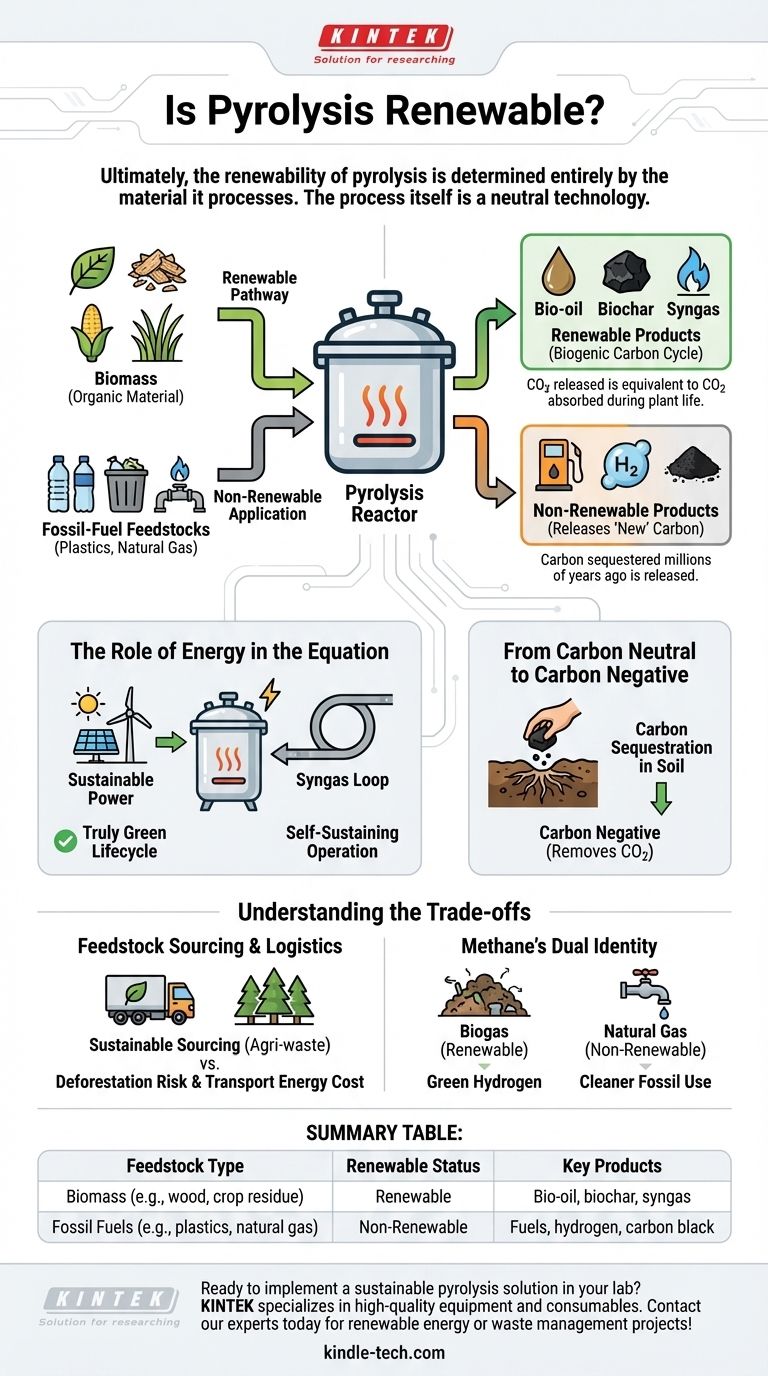

Letztendlich wird die Erneuerbarkeit der Pyrolyse vollständig durch das Material bestimmt, das sie verarbeitet. Obwohl der Prozess selbst eine neutrale Technologie ist, gilt er als erneuerbar, wenn er Biomasse – wie Holz oder Ernterückstände – in Energie umwandelt. Er ist nicht erneuerbar, wenn er aus fossilen Brennstoffen gewonnene Materialien wie Kunststoffe oder Erdgas verarbeitet.

Das Grundprinzip ist einfach: Pyrolyse ist ein Umwandlungswerkzeug. Ihr "erneuerbarer" Status wird direkt von ihrem Ausgangsmaterial geerbt. Wenn der Input erneuerbar ist, gelten die Energieprodukte als erneuerbar.

Der entscheidende Faktor: Was wird erhitzt?

Pyrolyse ist ein thermochemischer Prozess, der Material bei hohen Temperaturen in einer sauerstofffreien Umgebung zersetzt. Stellen Sie es sich wie einen Hightech-Schnellkochtopf vor. Der Schlüssel zu seiner Umweltklassifizierung ist nicht der Kocher selbst, sondern das, was man hineingibt.

Der erneuerbare Weg: Biomassepyrolyse

Wenn das Ausgangsmaterial Biomasse ist – organisches Material wie Holz, Maisstroh oder mehrjährige Gräser –, ist der Prozess ein Schlüsselbestandteil eines erneuerbaren Energiesystems.

Dies liegt daran, dass Biomasse Teil des biogenen Kohlenstoffkreislaufs ist. Das Kohlendioxid, das freigesetzt wird, wenn das daraus resultierende Bio-Öl verwendet wird, entspricht dem CO2, das die Pflanze während ihres Lebens aus der Atmosphäre aufgenommen hat.

Die Hauptprodukte der Biomassepyrolyse sind Bio-Öl (ein flüssiger Biokraftstoff), Biokohle (ein holzkohleähnlicher Feststoff) und Synthesegas (eine Mischung aus brennbaren Gasen). Bis zu 75 % der ursprünglichen Biomasse können in Bio-Öl umgewandelt werden.

Die nicht-erneuerbare Anwendung: Fossile Ausgangsmaterialien

Pyrolyse wird auch häufig verwendet, um aus fossilen Brennstoffen gewonnene Materialien abzubauen. Dazu gehören Kunststoffabfälle und Methan aus Erdgas.

Obwohl dies eine sehr wertvolle Technologie zur Abfallreduzierung und zur Herstellung von Wasserstoff oder anderen Brennstoffen ist, handelt es sich nicht um einen erneuerbaren Prozess. Der Kohlenstoff in diesen Materialien wurde vor Millionen von Jahren gebunden, und die Verwendung des resultierenden Brennstoffs setzt neuen Kohlenstoff in die Atmosphäre frei.

Die Rolle der Energie in der Gleichung

Neben dem Ausgangsmaterial ist die Energie, die zur Befeuerung des Pyrolyse-Reaktors selbst verwendet wird, ein entscheidender Bestandteil seines gesamten Nachhaltigkeitsprofils.

Den Prozess nachhaltig antreiben

Die Pyrolyse-Reaktion erfordert erhebliche Hitze, oft um 500 °C. Damit der gesamte Lebenszyklus als wirklich grün gilt, sollte diese Energie aus einer sauberen Quelle stammen.

Dies kann erreicht werden, indem erneuerbarer Strom aus Solar- oder Windenergie zur Befeuerung der Heizungen verwendet wird. In einigen Systemen wird ein Teil des während der Pyrolyse erzeugten Synthesegases zurückgeführt, um den Reaktor zu befeuern, wodurch ein sich selbst erhaltender Betrieb entsteht.

Von kohlenstoffneutral zu kohlenstoffnegativ

Biomassepyrolyse hat ein einzigartiges Potenzial, über die Kohlenstoffneutralität hinauszugehen. Eines ihrer Hauptnebenprodukte, Biokohle, ist eine stabile, feste Form von Kohlenstoff.

Wird diese Biokohle nicht verbrannt, sondern durch Zugabe zum Boden sequestriert, wird der Prozess kohlenstoffnegativ. Er entfernt aktiv Kohlendioxid aus der Atmosphäre und bindet es für lange Zeit, wodurch die Bodengesundheit als zusätzlicher Vorteil verbessert wird.

Die Kompromisse verstehen

Wie jede Technologie ist Pyrolyse kein Allheilmittel. Ihre praktische Anwendung beinhaltet wichtige Überlegungen und potenzielle Nachteile, die gemanagt werden müssen.

Beschaffung und Logistik von Ausgangsmaterialien

Die Nachhaltigkeit der Biomassepyrolyse hängt von der verantwortungsvollen Beschaffung ihres Ausgangsmaterials ab. Die Verwendung von echtem landwirtschaftlichem Abfall oder nachhaltig angebauten Energiepflanzen ist ideal.

Führt die Nachfrage jedoch zu Entwaldung oder zur Verdrängung von Nahrungspflanzen, kann der Prozess erhebliche negative Umweltauswirkungen haben. Der Transport sperriger Biomasse zu einer zentralen Anlage verursacht ebenfalls Energiekosten.

Die doppelte Identität von Methan

Die Methanpyrolyse ist ein hervorragendes Beispiel für die kritische Notwendigkeit von Nuancen. Dieser Prozess spaltet Methan (CH4) in Wasserstoffgas und festen Kohlenstoff, wodurch CO2-Emissionen vermieden werden.

Wenn das Ausgangsmaterial Biogas aus Deponien oder anaeroben Fermentern stammt, ist der Prozess erneuerbar. Wenn das Ausgangsmaterial Erdgas ist, ist es eine sauberere Art, einen fossilen Brennstoff zu nutzen, aber es ist nicht erneuerbar.

Wie man ein Pyrolyseprojekt klassifiziert

Um festzustellen, ob eine bestimmte Anwendung der Pyrolyse erneuerbar ist, müssen Sie die richtigen Fragen zu ihren Inputs und Outputs stellen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung erneuerbarer Energien liegt: Stellen Sie sicher, dass das Projekt ausschließlich nachhaltig beschaffte Biomasse als Ausgangsmaterial verwendet.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Abfallwirtschaft liegt: Die Verwendung von Pyrolyse für nicht recycelbare Kunststoffe ist ein leistungsstarkes Werkzeug zur Energierückgewinnung, sollte aber als nicht erneuerbarer, auf fossilen Brennstoffen basierender Prozess klassifiziert werden.

- Wenn Ihr Hauptaugenmerk auf der Produktion von sauberem Wasserstoff liegt: Prüfen Sie die Quelle des Methans; nur die Pyrolyse von Biogas oder Biomethan qualifiziert sich als wirklich erneuerbarer "grüner Wasserstoff"-Weg.

Letztendlich ist die Betrachtung der Pyrolyse als vielseitige Umwandlungsplattform und nicht als eigenständige Energiequelle der Schlüssel zur genauen Bewertung ihrer Umweltbilanz.

Zusammenfassungstabelle:

| Art des Ausgangsmaterials | Erneuerbarer Status | Schlüsselprodukte |

|---|---|---|

| Biomasse (z.B. Holz, Ernterückstände) | Erneuerbar | Bio-Öl, Biokohle, Synthesegas |

| Fossile Brennstoffe (z.B. Kunststoffe, Erdgas) | Nicht erneuerbar | Brennstoffe, Wasserstoff, Ruß |

Bereit, eine nachhaltige Pyrolyselösung in Ihrem Labor zu implementieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für Biomasse- und Materialtests. Egal, ob Sie die Bio-Öl-Produktion erforschen oder Pyrolyseparameter optimieren, unsere zuverlässigen Systeme helfen Ihnen, genaue, wiederholbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Projekte im Bereich erneuerbare Energien oder Abfallwirtschaft unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Ist Graphit für hohe Temperaturen geeignet? Entfalten Sie sein volles Potenzial in kontrollierten Atmosphären

- Hält Graphit hohen Temperaturen stand? Maximierung der Leistung in kontrollierten Atmosphären

- Warum ist Graphit hitzebeständig? Entdecken Sie seine extreme thermische Stabilität für Ihr Labor

- Ist Graphit bei hohen Temperaturen gut? Sein extremes Hitzepotenzial entschlüsseln

- Wie viel Temperatur kann Graphit aushalten? Entdecken Sie sein wahres Potenzial bis zu 3000°C