Bei der Wahl einer Dünnschichtabscheidungsmethode sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD) gegenüber der physikalischen Gasphasenabscheidung (PVD) ihre Fähigkeit, hochgleichmäßige Beschichtungen auf komplexen Oberflächen ohne direkte Sichtlinie zu erzeugen, und ihre Vielseitigkeit bei der Verwendung einer breiteren Palette von Materialien. Da CVD ein chemischer und kein physikalischer Prozess ist, kann es eine Schicht gleichmäßig in tiefen Löchern oder auf komplizierten Formen "wachsen" lassen, wo PVD blockiert wäre.

Die Kernstärke von CVD ist sein auf chemischen Reaktionen basierender Prozess, der eine überragende Beschichtungskonformität bei komplexen Geometrien ermöglicht. Dieser Vorteil wird jedoch durch erhebliche Kompromisse ausgeglichen, hauptsächlich hohe Betriebstemperaturen und der Umgang mit gefährlichen Materialien, was PVD für viele Anwendungen zu einer geeigneteren Wahl macht.

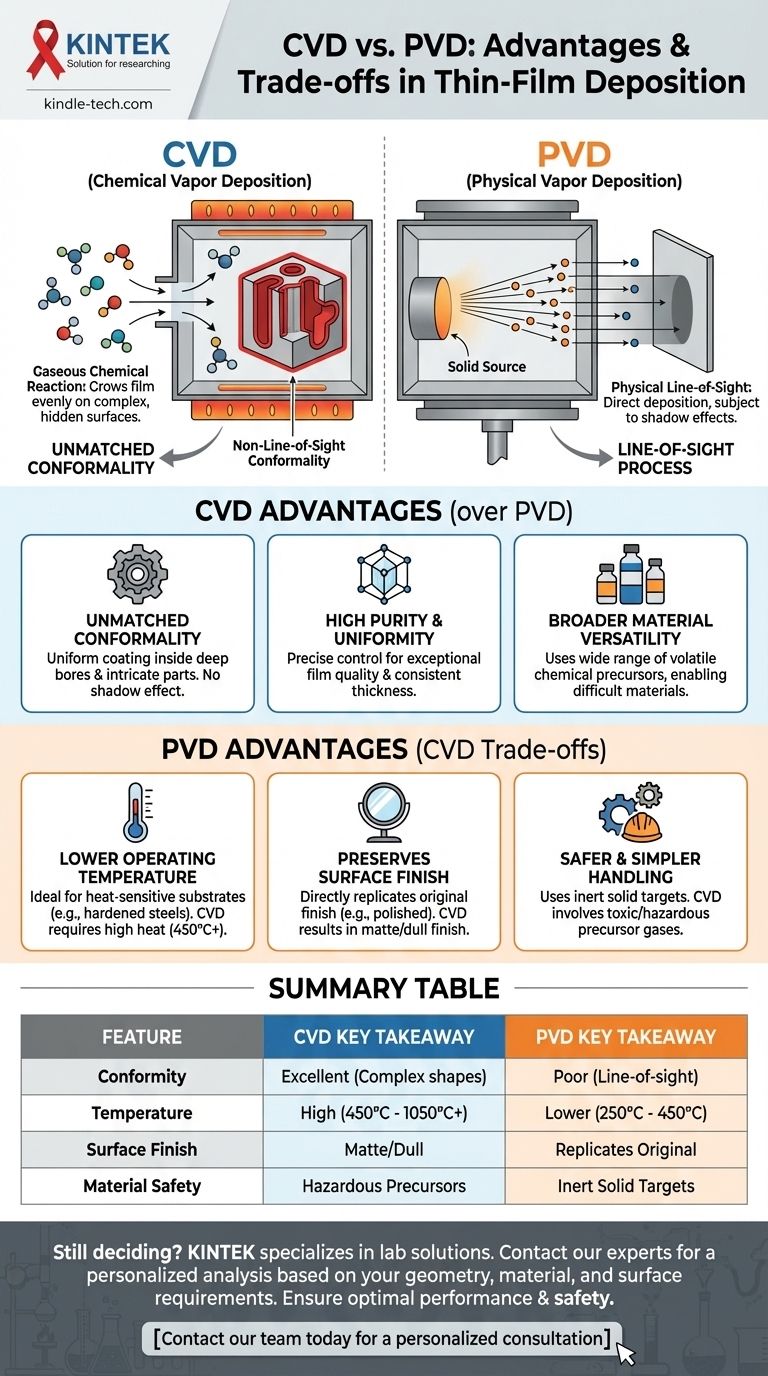

Der grundlegende Unterschied: Chemische Reaktion vs. physikalische Abscheidung

Um die Vorteile jeder Methode zu verstehen, müssen Sie zunächst erfassen, wie sie sich grundlegend unterscheiden. Die Wahl zwischen CVD und PVD ist eine Wahl zwischen einem chemischen Wachstumsprozess und einem physikalischen Beschichtungsprozess.

Wie CVD funktioniert: Eine gasförmige chemische Reaktion

Bei CVD werden ein oder mehrere flüchtige Precursor-Gase in eine Reaktionskammer geleitet. Diese Gase zersetzen sich und reagieren auf der erhitzten Oberfläche des Substrats, wodurch ein fester Film entsteht.

Dieser Prozess ähnelt eher dem Wachstum einer Kristallschicht über die gesamte exponierte Oberfläche, da die Gasmoleküle jede Ecke und jeden Spalt erreichen können, bevor sie reagieren.

Wie PVD funktioniert: Ein Sichtlinienprozess

Bei PVD wird ein festes Ausgangsmaterial in einem Vakuum durch Methoden wie Sputtern oder Verdampfen verdampft. Diese verdampften Atome bewegen sich in einer geraden Linie und treffen physikalisch auf das Substrat auf, wo sie kondensieren und einen Film bilden.

Dies ist vergleichbar mit dem Spritzlackieren; jeder Bereich, der sich nicht in der direkten Sichtlinie der Sprühdüse befindet, erhält wenig bis keine Beschichtung, wodurch ein "Schatteneffekt" entsteht.

Die wichtigsten Vorteile von CVD erklärt

Die chemische Natur von CVD verleiht ihm deutliche Vorteile in spezifischen Szenarien, in denen PVD versagen würde.

Unübertroffene Konformität: Beschichtung jenseits der Sichtlinie

Da CVD auf Gasen basiert, die die gesamte Kammer füllen, ist es nicht durch Sichtlinieneffekte begrenzt. Es kann eine gleichmäßige, konforme Beschichtung in tiefen Bohrungen, Kanälen und auf hochkomplexen 3D-Teilen abscheiden.

Dies ist der wichtigste Vorteil und der Hauptgrund, CVD für Komponenten mit komplizierten inneren Geometrien zu wählen.

Hohe Reinheit und Gleichmäßigkeit

Die chemischen Reaktionen bei CVD können mit hoher Präzision gesteuert werden. Dies ermöglicht die Erzeugung von außergewöhnlich hochreinen Filmen mit einer sehr gleichmäßigen Kornstruktur und Dicke über das gesamte Bauteil.

Breitere Materialvielfalt

CVD kann mit jedem Element oder jeder Verbindung verwendet werden, die als flüchtiger chemischer Precursor geliefert werden kann. Dies eröffnet Möglichkeiten für Materialien, die aus einem festen Target, wie es bei PVD erforderlich ist, extrem schwierig oder ineffizient zu verdampfen sind.

Die Kompromisse verstehen: Der Fall für PVD

Die Vorteile von CVD gehen mit erheblichen betrieblichen Herausforderungen einher. Für viele Anwendungen machen diese Kompromisse PVD zur praktischeren und effektiveren Wahl.

Die kritische Rolle der Temperatur

CVD arbeitet typischerweise bei sehr hohen Temperaturen (450 °C bis über 1050 °C), um die notwendigen chemischen Reaktionen anzutreiben. PVD arbeitet bei viel niedrigeren Temperaturen (250 °C bis 450 °C).

Diese hohe Hitze bedeutet, dass CVD viele Substratmaterialien, wie gehärtete Stähle oder Aluminiumlegierungen, beschädigen oder deren Eigenschaften verändern kann. PVD ist die Standardwahl für die Beschichtung fertiger, hitzeempfindlicher Komponenten.

Oberflächengüte und Ästhetik

PVD repliziert direkt die ursprüngliche Oberflächengüte des Substrats. Wenn Sie ein poliertes Teil mit PVD beschichten, bleibt es poliert.

CVD führt aufgrund seines Kristallwachstumsprozesses typischerweise zu einer matten oder stumpfen Oberfläche. Das Erreichen eines polierten Aussehens bei einem CVD-beschichteten Teil erfordert eine kostspielige und zeitaufwändige Nachbearbeitung.

Sicherheits- und Handhabungsbedenken

Die in vielen CVD-Prozessen verwendeten Precursor-Gase können toxisch, pyrophor oder korrosiv sein. Dies erfordert komplexe und teure Sicherheitsprotokolle, Lager- und Handhabungsinfrastrukturen.

PVD verwendet feste, inerte Targetmaterialien, was es aus Sicht der Materialhandhabung zu einem grundsätzlich sichereren und einfacheren Prozess macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss von den nicht verhandelbaren Anforderungen Ihrer Komponente und Ihres Materials bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer innerer Geometrien oder der Erzielung höchstmöglicher Reinheit liegt: CVD ist die überlegene Wahl aufgrund seiner nicht-sichtlinienbasierten, chemischen Reaktionsabscheidung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien oder der Erhaltung einer bestimmten Oberflächengüte liegt: PVD ist die praktischere und sicherere Option aufgrund seiner niedrigeren Betriebstemperaturen und seiner direkten Abscheidungsnatur.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Einfachheit und Sicherheit für gängige Anwendungen liegt: PVD bietet eine niedrigere Einstiegshürde in Bezug auf Ausrüstung, Materialhandhabung und Nachbearbeitungsanforderungen.

Indem Sie diesen grundlegenden Kompromiss zwischen der Konformität von CVD und der Vielseitigkeit von PVD bei niedrigeren Temperaturen verstehen, können Sie die Technologie, die zu den Grenzen Ihres Materials und der letztendlichen Funktion Ihres Produkts passt, selbstbewusst auswählen.

Zusammenfassungstabelle:

| Vorteil von CVD | Wichtigste Erkenntnis |

|---|---|

| Konformität | Beschichtet komplexe Oberflächen ohne direkte Sichtlinie (z. B. tiefe Löcher) gleichmäßig. |

| Materialvielfalt | Verwendet eine breitere Palette von Materialien über gasförmige Precursor. |

| Filmreinheit & Gleichmäßigkeit | Ermöglicht hochreine, gleichmäßige Kornstruktur und Dicke. |

| Kompromiss: Temperatur | Erfordert hohe Hitze (450 °C+), die hitzeempfindliche Substrate beschädigen kann. |

| Kompromiss: Oberflächengüte | Führt typischerweise zu einer matten Oberfläche, im Gegensatz zur direkten Replikation von PVD. |

Sie entscheiden sich noch zwischen CVD und PVD für Ihre spezifische Anwendung?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die Bedürfnisse von Laboren. Unsere Experten können Ihnen helfen, die Anforderungen Ihres Projekts zu analysieren – ob Sie die unübertroffene Konformität von CVD für komplexe Geometrien oder die Vielseitigkeit von PVD bei niedrigeren Temperaturen für hitzeempfindliche Materialien benötigen. Wir bieten die richtigen Lösungen, um Ihren Dünnschichtabscheidungsprozess zu verbessern und optimale Leistung, Sicherheit und Effizienz zu gewährleisten.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und lassen Sie sich von KINTEK bei der richtigen Wahl für den Erfolg Ihres Labors unterstützen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen