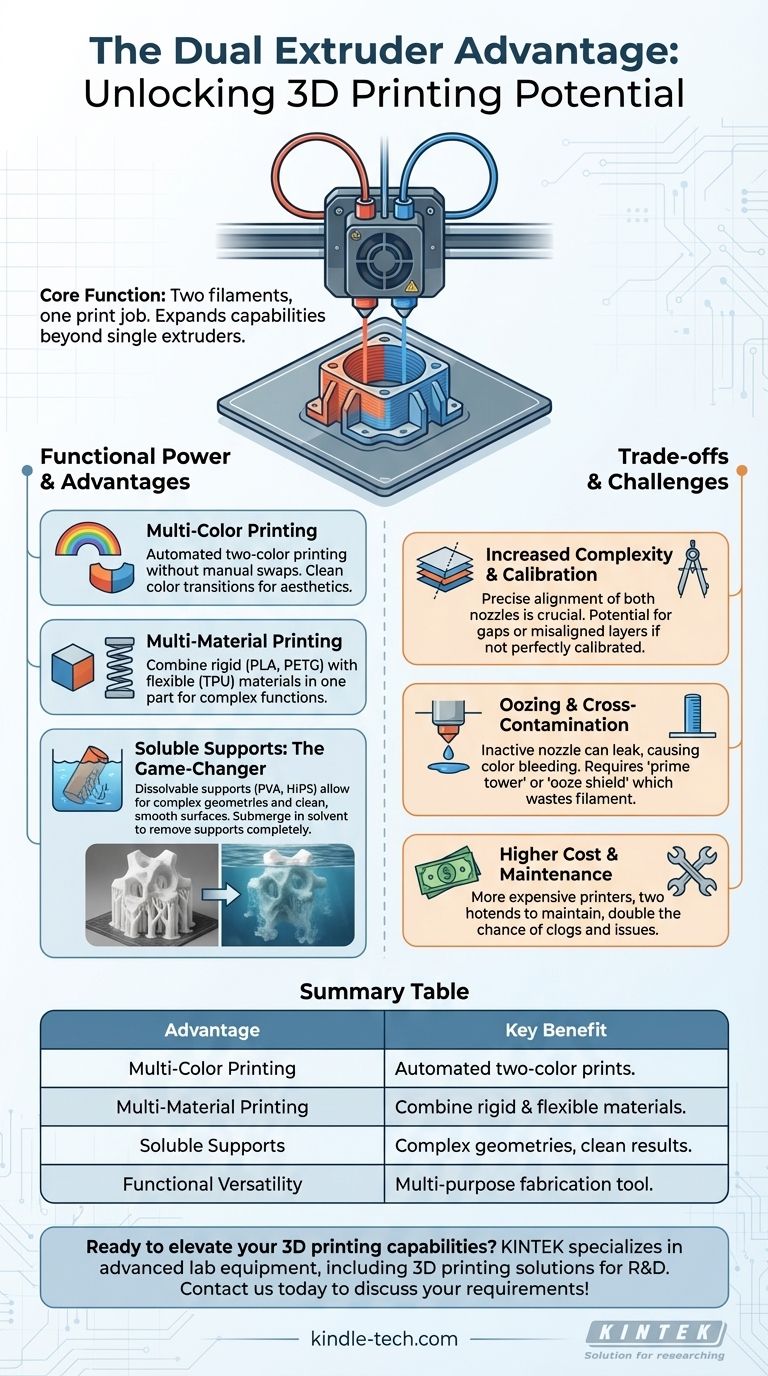

Im Kern erweitern Dual-Extruder grundlegend, was ein 3D-Drucker erstellen kann. Sie ermöglichen es, bei einem einzigen Druckauftrag zwei verschiedene Filamente zu verwenden, was den Druck mit mehreren Farben oder, was noch wichtiger ist, mit mehreren Materialtypen ermöglicht. Während der Zweifarbdruck auf einem einzelnen Extruder mit manuellem Filamentwechsel simuliert werden kann, automatisiert ein Dual-Extruder diesen Prozess und erschließt erweiterte funktionale Fähigkeiten.

Der wahre Vorteil eines Dual-Extruders liegt nicht nur in der Erstellung farbenfroher Modelle; es ist die Fähigkeit, mit löslichen Stützmaterialien zu drucken. Dies eröffnet die Freiheit, hochkomplexe geometrische Formen zu erstellen, die mit einem einzelnen Extruder schwierig oder unmöglich zu produzieren wären.

Jenseits der Ästhetik: Die funktionale Kraft der Dual-Extrusion

Während der Mehrfarbdruck der sichtbarste Vorteil ist, liegen die bedeutendsten Vorteile im funktionalen Bereich. Ein zweiter Extruder verwandelt den Drucker von einem reinen Spezialwerkzeug in eine vielseitigere Fertigungsplattform.

Mehrfarbdruck

Dies ist der einfachste Vorteil. Ein Dual-Extruder ermöglicht es Ihnen, ein Objekt mit zwei unterschiedlichen, sauberen Farben ohne manuelle Eingriffe während des Druckprozesses zu drucken.

Ihre Slicer-Software übernimmt die Logik und teilt dem Drucker genau mit, wann zwischen den beiden geladenen Filamenten gewechselt werden soll. Dies ist ein großer Komfort gegenüber dem Anhalten eines Drucks, um das Filament manuell zu wechseln.

Multi-Material-Druck

Diese Funktion ermöglicht es Ihnen, Filamente mit unterschiedlichen physikalischen Eigenschaften in einem einzigen Teil zu kombinieren.

Sie könnten beispielsweise ein starres Elektronikgehäuse (aus PLA oder PETG) mit integrierten flexiblen, gummiartigen Knöpfen (aus TPU) drucken. Dies eröffnet die Möglichkeit, komplexere und funktionalere Endprodukte direkt vom Druckbett zu erstellen.

Lösliche Stützen: Der wahre Game-Changer

Dies ist wohl die leistungsstärkste Anwendung der Dual-Extrusion. Für komplexe Modelle mit komplizierten Überhängen, inneren Hohlräumen oder filigranen Merkmalen sind Stützstrukturen erforderlich.

Das Entfernen von Standardstützen kann schwierig sein und hinterlässt oft Spuren oder beschädigt zerbrechliche Teile des Modells. Ein Dual-Extruder löst dies, indem er das Modell mit einem Standardmaterial und die Stützen mit einem löslichen Filament (wie PVA, das sich in Wasser auflöst, oder HIPS, das sich in Limonen auflöst) druckt.

Sobald der Druck beendet ist, tauchen Sie das Objekt einfach in das entsprechende Lösungsmittel. Die Stützen lösen sich vollständig auf und hinterlassen eine perfekt saubere Oberfläche ohne das Risiko einer Beschädigung des Teils. Dies macht zuvor "undruckbare" Geometrien realisierbar.

Die Kompromisse und Herausforderungen verstehen

Die Vorteile der Dual-Extrusion sind nicht ohne Kosten. Sie führt zu einem höheren Komplexitätsgrad, den Sie bewältigen müssen.

Erhöhte Komplexität und Kalibrierung

Ein Dual-Extruder-System hat doppelt so viele potenzielle Fehlerquellen. Sie müssen die Düsenversätze sowohl in der vertikalen (Z) als auch in der horizontalen (X/Y) Ebene präzise kalibrieren.

Wenn die Düsen nicht perfekt ausgerichtet sind, sehen Sie Lücken oder falsch ausgerichtete Schichten zwischen den beiden Materialien, was die Qualität Ihres Drucks beeinträchtigt.

Auslaufen und Kreuzkontamination

Die inaktive Düse bleibt heiß und kann langsam geschmolzenen Kunststoff auf den Druck austreten lassen, was zu Farbverläufen oder Schönheitsfehlern führt.

Die meisten Slicer bekämpfen dies, indem sie einen Prime Tower oder Ooze Shield neben dem Modell drucken. Dies stellt sicher, dass die Düse vor Beginn des Drucks grundiert und sauber ist, erhöht aber auch die Druckzeit und verschwendet eine erhebliche Menge Filament.

Höhere Kosten und Wartung

Drucker, die mit Dual-Extrudern ausgestattet sind, sind in der Regel teurer als ihre Gegenstücke mit einem einzelnen Extruder.

Darüber hinaus haben Sie zwei Hotends, zwei Düsen und zwei Filamentwege, die gewartet und Fehler behoben werden müssen. Dies verdoppelt die Wahrscheinlichkeit, auf Probleme wie Verstopfungen zu stoßen, und erfordert mehr Aufwand, um die Maschine zuverlässig am Laufen zu halten.

Ist ein Dual-Extruder das Richtige für Sie?

Die Entscheidung, in ein Dual-Extruder-System zu investieren, hängt vollständig von Ihren Druckzielen ab.

- Wenn Ihr Hauptaugenmerk auf funktionalen Prototypen mit komplexer Geometrie liegt: Ein Dual-Extruder ist ein leistungsstarkes, fast unverzichtbares Werkzeug, um lösliche Stützen für saubere und komplizierte Teile zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung mehrfarbiger ästhetischer Modelle liegt: Ein Dual-Extruder bietet erheblichen Komfort, aber ein einzelner Extruder mit manuellem Filamentwechsel ist eine durchaus praktikable und wesentlich kostengünstigere Alternative.

- Wenn Sie Anfänger sind und die Grundlagen lernen möchten: Beginnen Sie mit einem einzelnen Extruder. Meistern Sie zuerst die Grundlagen des 3D-Drucks, bevor Sie die zusätzliche Komplexität und die Kalibrierungsherausforderungen eines Dual-Extruder-Systems einführen.

Letztendlich ist die Wahl eines Dual-Extruders eine Entscheidung, Einfachheit gegen eine signifikante Erweiterung der funktionalen Fähigkeiten Ihres Druckers einzutauschen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Mehrfarbdruck | Automatisierte Zweifarbendrucke ohne manuellen Filamentwechsel |

| Multi-Material-Druck | Kombination von starren und flexiblen Materialien in einem einzigen Teil |

| Lösliche Stützen | Auflösbare Stützen ermöglichen komplexe Geometrien mit sauberen Ergebnissen |

| Funktionale Vielseitigkeit | Verwandeln Sie Ihren Drucker in ein vielseitiges Fertigungswerkzeug |

Bereit, Ihre 3D-Druckfähigkeiten zu erweitern? Ein Dual-Extruder-System kann Ihr Prototyping und Ihre Produktion revolutionieren, indem es komplexe Multi-Material-Drucke und lösliche Stützen ermöglicht. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborausrüstung, einschließlich 3D-Drucklösungen, bereitzustellen, um die anspruchsvollen Bedürfnisse von Forschungs- und Entwicklungslaboren zu erfüllen. Lassen Sie sich von unseren Experten helfen, die richtige Technologie für Ihre Projekte zu integrieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEK Ihre Innovation unterstützen kann!

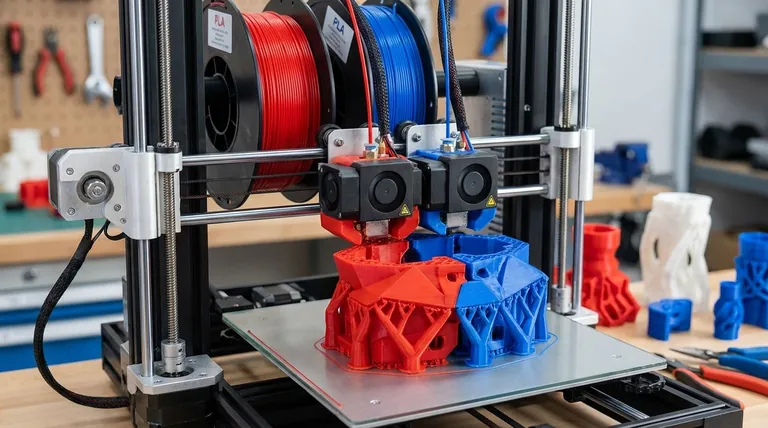

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Anpassbare XRD-Probenhalter für vielfältige Forschungsanwendungen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Wie sollte eine Probe auf dem Probenhalter installiert werden? Gewährleistung der mechanischen Stabilität & elektrischen Integrität

- Was sind die Vorteile eines elektrolytischen Poliergeräts für TEM-Proben aus EK-181-Stahl? Gewährleistung der Integrität der Probe

- Was ist das Einbetten in der Metallurgie? Ein Leitfaden zur perfekten Probenvorbereitung

- Welche Rolle spielen Labor-Schleif- und Poliersysteme beim Nitrieren? Sorgen Sie für überragende Spiegelfinish & Ionenpenetration

- Was ist der Unterschied zwischen Heiß- und Kaltvergießen? Wählen Sie die richtige Methode für Ihre Probe