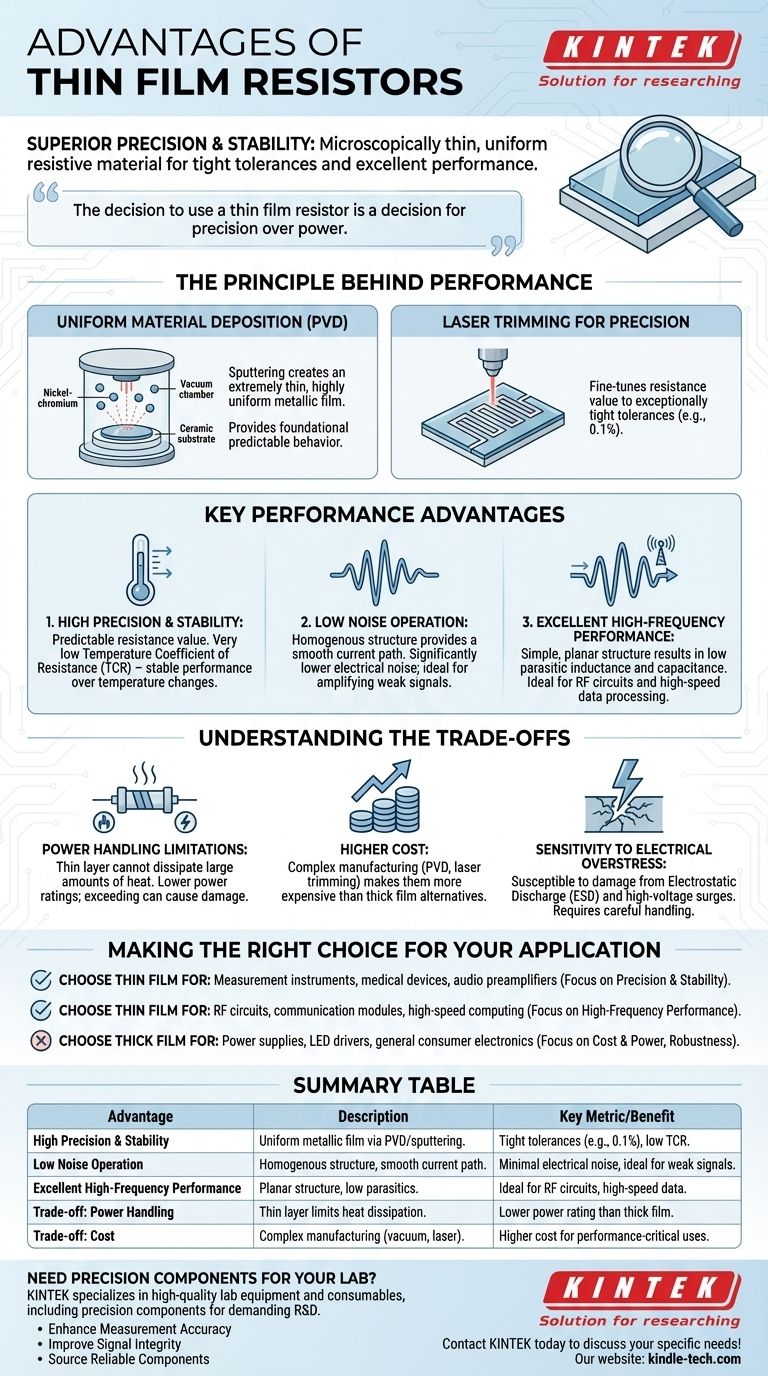

Im Kern bieten Dünnschichtwiderstände eine überlegene Präzision und Stabilität im Vergleich zu ihren gebräuchlicheren Dickschicht-Pendants. Ihre Hauptvorteile ergeben sich aus dem Herstellungsprozess, bei dem eine mikroskopisch dünne, gleichmäßige Schicht aus Widerstandsmaterial in einem Vakuum auf eine Keramikbasis aufgebracht wird. Diese Methode ermöglicht extrem enge Toleranzen, eine hervorragende Leistung bei hohen Frequenzen und minimales elektrisches Rauschen.

Die Entscheidung für einen Dünnschichtwiderstand ist eine Entscheidung für Präzision statt Leistung. Sie sind die bevorzugte Komponente, wenn Genauigkeit, Stabilität über Temperatur und rauscharmen Betrieb kritische Designanforderungen sind, insbesondere in empfindlichen analogen und Hochfrequenzschaltungen.

Das Prinzip hinter der Dünnschichtleistung

Die Hauptaufgabe eines Widerstands besteht darin, den Stromfluss zu behindern. Die Art und Weise, wie er dies erreicht, bestimmt seine sekundären Eigenschaften, wie Rauschen und Stabilität. Dünnschichtwiderstände zeichnen sich durch ihre physikalische Struktur aus.

Gleichmäßige Materialabscheidung

Im Gegensatz zu Dickschichtwiderständen, die aus einer Paste hergestellt werden, werden Dünnschichtwiderstände mithilfe eines Verfahrens namens Physikalische Gasphasenabscheidung (PVD), typischerweise Sputtern, erzeugt. In einer Vakuumkammer werden einzelne Atome einer Widerstandslegierung (wie Nickel-Chrom) auf ein Keramiksubstrat gesputtert.

Dies erzeugt einen extrem dünnen – oft nur wenige Mikrometer – und hochgradig gleichmäßigen Metallfilm. Die Konsistenz dieses Films ist der grundlegende Grund für das vorhersehbare und stabile elektrische Verhalten des Widerstands.

Lasertrimmen für Präzision

Nach dem Abscheiden des Films wird oft ein Laser verwendet, um ein präzises Muster in diesen zu schneiden. Dieser Prozess, bekannt als Lasertrimmen, ermöglicht es dem Hersteller, den Widerstandswert auf eine außergewöhnlich enge Toleranz, oft 0,1 % oder besser, "feinzustimmen".

Erklärung der wichtigsten Leistungsvorteile

Der Herstellungsprozess führt direkt zu drei großen Leistungsvorteilen, die definieren, wo Dünnschichtwiderstände eingesetzt werden.

1. Hohe Präzision und Stabilität

Der gleichmäßige Metallfilm führt zu einem sehr vorhersehbaren Widerstandswert, der sich mit der Temperatur nur sehr wenig ändert. Dies wird durch den Temperaturkoeffizienten des Widerstands (TCR) gemessen. Dünnschichtwiderstände haben einen sehr niedrigen TCR, was bedeutet, dass ihre Leistung auch bei Erwärmung oder Abkühlung des Geräts stabil bleibt.

2. Rauscharmer Betrieb

Strom, der durch einen Widerstand fließt, erzeugt eine geringe Menge zufälliger Spannungsschwankungen, bekannt als Rauschen. Bei Dünnschichtwiderständen bietet die homogene Struktur des abgeschiedenen Films einen sehr glatten Strompfad. Dies führt zu einem deutlich geringeren Rauschen als bei Dickschichtwiderständen, bei denen der Strom einen komplexeren, körnigeren Pfad navigieren muss. Dies ist entscheidend für die Verstärkung schwacher Signale ohne Verzerrung.

3. Exzellente Hochfrequenzleistung

Die einfache, planare Struktur eines Dünnschichtwiderstands führt zu einer sehr geringen parasitären Induktivität und Kapazität. Diese unerwünschten elektrischen Eigenschaften können Signale bei hohen Frequenzen verzerren. Die geringen Parasiten von Dünnschichtwiderständen machen sie ideal für Anwendungen wie Hochfrequenz-(HF)-Schaltungen, WLAN-Router und Hochgeschwindigkeits-Datenverarbeitung.

Die Kompromisse verstehen

Keine Komponente ist für jede Situation perfekt. Die Vorteile von Dünnschichtwiderständen gehen mit klaren Kompromissen einher, die wichtig zu verstehen sind.

Leistungsbegrenzungen

Die sehr dünne Widerstandsschicht kann keine große Wärmemenge ableiten. Folglich haben Dünnschichtwiderstände im Allgemeinen geringere Nennleistungen als Dickschicht- oder Drahtwiderstände ähnlicher Größe. Eine Überschreitung dieser Nennleistung kann die Komponente dauerhaft beschädigen.

Höhere Kosten

Die Vakuumabscheidung und die Lasertrimmverfahren sind komplexer und kostspieliger als die Siebdruckmethode, die für Dickschichtwiderstände verwendet wird. Dies macht Dünnschicht zur teureren Option, die für Anwendungen reserviert ist, bei denen ihre Leistungsmerkmale eine Notwendigkeit sind.

Empfindlichkeit gegenüber elektrischer Überlastung

Die Dünnheit des Widerstandselements macht es auch anfälliger für Schäden durch elektrostatische Entladung (ESD) und andere Hochspannungsspitzen. Sorgfältige Handhabung während der Montage und ein angemessener Schaltungsschutz sind unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen Dünnschicht und anderen Widerstandstypen hängt davon ab, die Leistungsanforderungen mit Kosten- und Leistungsbeschränkungen abzuwägen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Stabilität liegt: Verwenden Sie Dünnschicht für Anwendungen wie Messinstrumente, medizinische Geräte oder Audio-Vorverstärker, bei denen Genauigkeit und geringes Rauschen von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Hochfrequenzleistung liegt: Dünnschicht ist die richtige Wahl für HF-Schaltungen, Kommunikationsmodule und Hochgeschwindigkeits-Computing, bei denen eine geringe parasitäre Induktivität entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und allgemeiner Verwendung liegt: Ein Dickschichtwiderstand ist fast immer die bessere und robustere Wahl für Anwendungen wie Netzteile, LED-Treiber und allgemeine Unterhaltungselektronik, bei denen keine hohe Präzision erforderlich ist.

Letztendlich ist die Auswahl eines Dünnschichtwiderstands eine bewusste technische Entscheidung, um die Signalintegrität und Präzision für Ihre empfindlichsten Schaltkreise zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung | Schlüsselmetrik/Vorteil |

|---|---|---|

| Hohe Präzision & Stabilität | Gleichmäßiger Metallfilm, der mittels PVD/Sputtern erzeugt wird. | Enge Toleranzen (z.B. 0,1%), niedriger Temperaturkoeffizient des Widerstands (TCR). |

| Rauscharmer Betrieb | Homogene Struktur bietet einen glatten Strompfad. | Minimales elektrisches Rauschen, ideal zur Verstärkung schwacher Signale. |

| Exzellente Hochfrequenzleistung | Planare Struktur mit geringer parasitärer Induktivität/Kapazität. | Ideal für HF-Schaltungen, Wireless und Hochgeschwindigkeits-Datenverarbeitung. |

| Kompromiss: Belastbarkeit | Dünne Schicht begrenzt die Wärmeableitung. | Geringere Nennleistung im Vergleich zu Dickschicht-/Drahtwiderständen. |

| Kompromiss: Kosten | Komplexe Herstellung (Vakuumabscheidung, Lasertrimmen). | Höhere Kosten, reserviert für leistungskritische Anwendungen. |

Benötigen Sie Präzisionskomponenten für die empfindlichen Instrumente Ihres Labors?

Dünnschichtwiderstände sind unerlässlich für Anwendungen, bei denen Genauigkeit, Signalintegrität und Stabilität nicht verhandelbar sind. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, einschließlich Präzisionskomponenten für anspruchsvolle F&E- und Testumgebungen.

Wir helfen Ihnen dabei:

- Messgenauigkeit zu verbessern: Stellen Sie sicher, dass Ihre empfindlichen analogen Schaltungen und Messinstrumente mit höchster Präzision arbeiten.

- Signalintegrität zu verbessern: Minimieren Sie Rauschen und Verzerrungen in kritischen Anwendungen wie medizinischen Geräten, Audiogeräten und HF-Systemen.

- Zuverlässige Komponenten zu beschaffen: Greifen Sie auf eine kuratierte Auswahl von Komponenten zu, die für ihre Stabilität und Leistung bekannt sind.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Komponenten unterstützen, um die Leistungsfähigkeit Ihres Labors zu optimieren.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen an Laborausrüstung und Verbrauchsmaterialien zu besprechen!

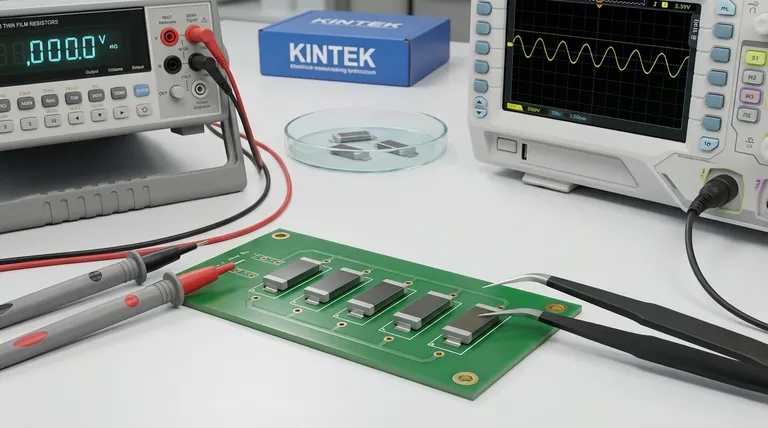

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Hersteller von kundenspezifischen PTFE-Teflonteilen, PTFE-Becher und Deckel

- Platinblechelektrode für Labor- und Industrieanwendungen

- Platin-Hilfselektrode für Laboranwendungen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

Andere fragen auch

- Was sind die Nachteile von CVD? Hohe Kosten, Sicherheitsrisiken und Prozesskomplexität

- Was ist der Prozess des Graphen-Transfers? Vom CVD-Wachstum bis zu Ihrer endgültigen Anwendung

- Was ist der Prozess der CVD-Beschichtung? Ein Leitfaden für Hochleistungsdünnschichten Schritt für Schritt

- Was ist eine Niederdruck-Chemische-Dampfabscheidung? Entdecken Sie LPCVD für überlegene Dünnschichtqualität

- Was ist die chemische Gasphasenabscheidung von Metallen? Ein Leitfaden zur Beschichtung mit hochreinen Metallen

- Wofür wird Kohlenstoffbeschichtung verwendet? Hochleistungs-Batterieelektroden freischalten

- Wie trägt der externe Reaktor eines industriellen CVD-Systems zum Beschichtungsprozess bei? Optimierung der Vorläuferqualität

- Was sind die verschiedenen Arten der chemischen Gasphasenabscheidung? Wählen Sie die richtige CVD-Methode für Ihre Anwendung