Die Sputterabscheidung ist eine grundlegende Technologie, die zur Herstellung von Hochleistungs-Dünnschichten in zahlreichen Branchen eingesetzt wird. Ihre Hauptanwendungen umfassen die Herstellung integrierter Schaltkreise, die Erzeugung von Antireflexionsbeschichtungen auf Glas, das Aufbringen harter, schützender Schichten auf Schneidwerkzeuge und die Produktion von reflektierenden Oberflächen für Medien wie CDs und DVDs.

Sputtern ist nicht nur das Aufbringen einer Beschichtung; es geht darum, die Eigenschaften dieser Beschichtung präzise zu steuern. Seine Fähigkeit, eine Vielzahl von Materialien gleichmäßig und mit überlegener Haftung abzuscheiden, macht es zur bevorzugten Methode für Anwendungen, die hohe Reinheit, Haltbarkeit und Leistung erfordern.

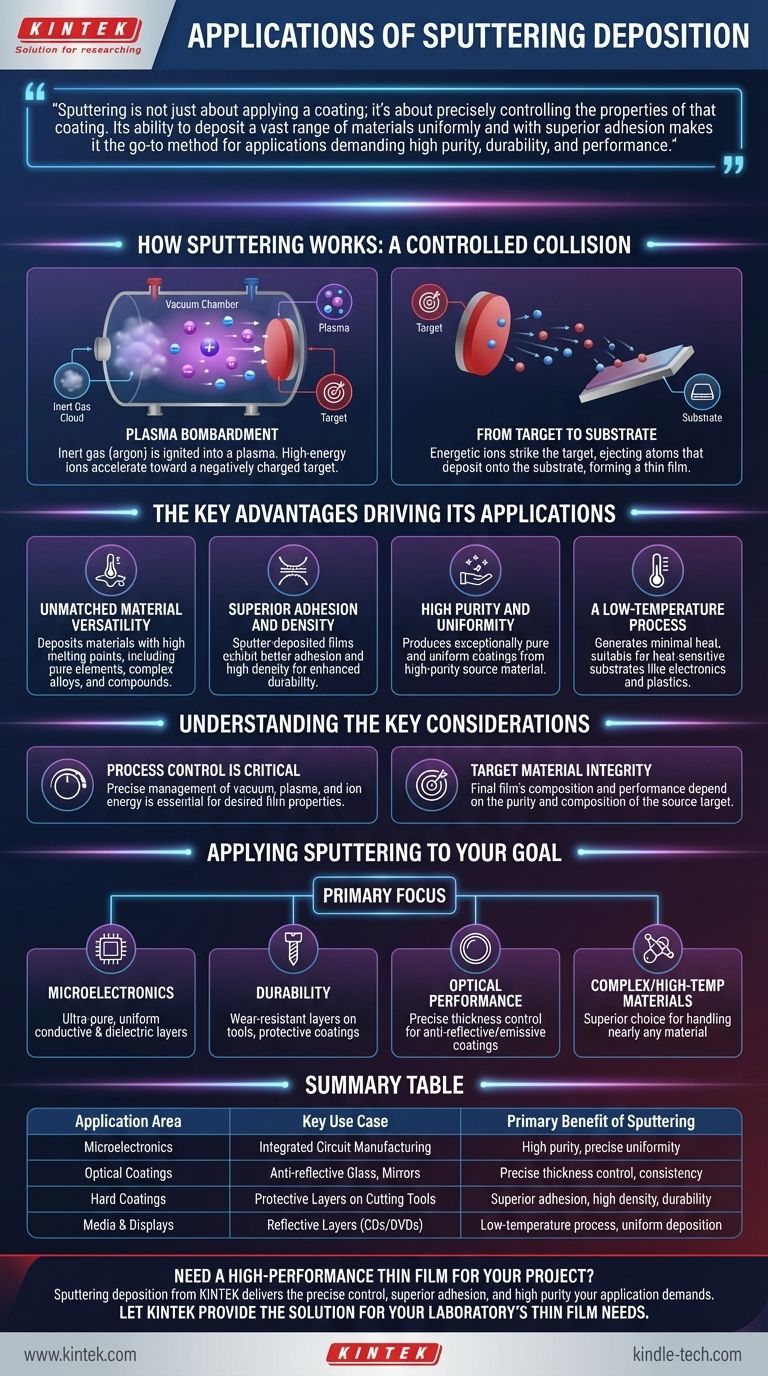

Wie Sputtern funktioniert: Eine kontrollierte Kollision

Der Kernmechanismus: Plasmabeschuss

Sputtern ist eine Art der Physikalischen Gasphasenabscheidung (PVD), die in einer Vakuumkammer stattfindet. Der Prozess beginnt mit der Einführung eines inerten Gases, typischerweise Argon.

Eine hohe Spannung wird angelegt, wodurch das Gas zu einem Plasma gezündet wird, einer Wolke aus positiv geladenen Ionen und freien Elektronen.

Diese hochenergetischen positiven Ionen werden auf ein Quellmaterial, das als Target bekannt ist und negativ geladen ist, beschleunigt.

Vom Target zum Substrat

Wenn die energetischen Ionen auf das Target treffen, schlagen sie einzelne Atome von dessen Oberfläche ab oder "sputtern" sie.

Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und lagern sich auf dem zu beschichtenden Bauteil, dem Substrat, ab, wodurch eine dünne, hochkontrollierte Schicht entsteht.

Die entscheidenden Vorteile, die seine Anwendungen vorantreiben

Unübertroffene Materialvielseitigkeit

Sputtern kann Materialien mit extrem hohen Schmelzpunkten abscheiden, die mit herkömmlichen thermischen Verdampfungsmethoden nicht verarbeitet werden können.

Dies ermöglicht die Abscheidung einer breiten Palette von Materialien, einschließlich reiner Elemente, komplexer Legierungen und Verbindungen, was es für die fortschrittliche Fertigung unerlässlich macht.

Überlegene Haftung und Dichte

Sputterabgeschiedene Schichten weisen typischerweise eine bessere Haftung am Substrat auf als verdampfte Schichten.

Die resultierenden Beschichtungen sind zudem hochdicht, was sich direkt in verbesserter Haltbarkeit und Langlebigkeit niederschlägt, entscheidend für Anwendungen wie Schutzschichten auf Schneidwerkzeugen.

Hohe Reinheit und Gleichmäßigkeit

Da die Zusammensetzung der Schicht nahezu identisch mit der des hochreinen Quellmaterials ist, erzeugt das Sputtern außergewöhnlich reine und gleichmäßige Beschichtungen.

Diese Fähigkeit ist entscheidend für die Halbleiterindustrie, wo selbst geringste Verunreinigungen einen integrierten Schaltkreis ruinieren können, und für optische Beschichtungen, die perfekte Konsistenz erfordern.

Ein Niedertemperaturprozess

Der Sputterprozess erzeugt sehr wenig Strahlungswärme. Dies ist ein erheblicher Vorteil, da es thermische Schäden an empfindlichen Substraten verhindert.

Diese Niedertemperaturnatur macht es geeignet für die Beschichtung wärmeempfindlicher Elektronik oder Kunststoffe, wie sie in CDs und DVDs verwendet werden.

Die wichtigsten Überlegungen verstehen

Prozesskontrolle ist entscheidend

Der Erfolg des Sputterns hängt von der präzisen Kontrolle der Vakuumumgebung, der Plasmadichte und der Ionenenergie ab. Es ist keine einfache Beschichtungsmethode.

Das Erreichen der gewünschten Filmeigenschaften, wie Haftung und Dichte, erfordert eine sorgfältige Steuerung dieser komplexen Prozessparameter.

Integrität des Targetmaterials

Die Zusammensetzung der endgültigen Schicht ist ein direktes Abbild des Quelltargets.

Dies bedeutet, dass das Targetmaterial von außergewöhnlich hoher Reinheit und der richtigen chemischen Zusammensetzung sein muss, um die Leistung des Endprodukts zu gewährleisten. Der Prozess reproduziert die Quelle getreu, im Guten wie im Schlechten.

Sputtern auf Ihr Ziel anwenden

Um festzustellen, ob Sputtern die richtige Wahl ist, berücksichtigen Sie die Hauptanforderung Ihres Bauteils.

- Wenn Ihr Hauptaugenmerk auf Mikroelektronik liegt: Sputtern ist unerlässlich für die Abscheidung der ultrareinen, gleichmäßigen leitfähigen und dielektrischen Schichten, die für integrierte Schaltkreise erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Die überlegene Haftung und hohe Dichte von Sputterschichten machen sie ideal für die Erzeugung verschleißfester Schichten auf Werkzeugen oder Schutzbeschichtungen auf Glas.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Sputtern bietet die präzise Dickenkontrolle und Gleichmäßigkeit, die für Hochleistungs-Antireflexions- oder Emissionsschichten erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer oder hochtemperaturbeständiger Materialien liegt: Sputtern ist die überlegene Wahl gegenüber thermischen Methoden, da es nahezu jedes Material unabhängig von seinem Schmelzpunkt verarbeiten kann.

Letztendlich zeichnet sich Sputtern überall dort aus, wo eine präzise Kontrolle über die Zusammensetzung, Haftung und Gleichmäßigkeit einer Schicht für die Leistung des Endprodukts von größter Bedeutung ist.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtiger Anwendungsfall | Primärer Vorteil des Sputterns |

|---|---|---|

| Mikroelektronik | Herstellung integrierter Schaltkreise | Hohe Reinheit, präzise Gleichmäßigkeit |

| Optische Beschichtungen | Antireflexglas, Spiegel | Präzise Dickenkontrolle, Konsistenz |

| Hartbeschichtungen | Schutzschichten auf Schneidwerkzeugen | Überlegene Haftung, hohe Dichte, Haltbarkeit |

| Medien & Displays | Reflektierende Schichten (CDs/DVDs) | Niedertemperaturprozess, gleichmäßige Abscheidung |

Benötigen Sie eine Hochleistungs-Dünnschicht für Ihr Projekt?

Die Sputterabscheidung von KINTEK bietet die präzise Kontrolle, überlegene Haftung und hohe Reinheit, die Ihre Anwendung erfordert. Ob Sie fortschrittliche Mikroelektronik, langlebige Schutzbeschichtungen oder hochwertige optische Schichten entwickeln, unsere Expertise in Laborgeräten und Verbrauchsmaterialien sichert Ihren Erfolg.

Lassen Sie KINTEK die Lösung für die Dünnschichtanforderungen Ihres Labors liefern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung