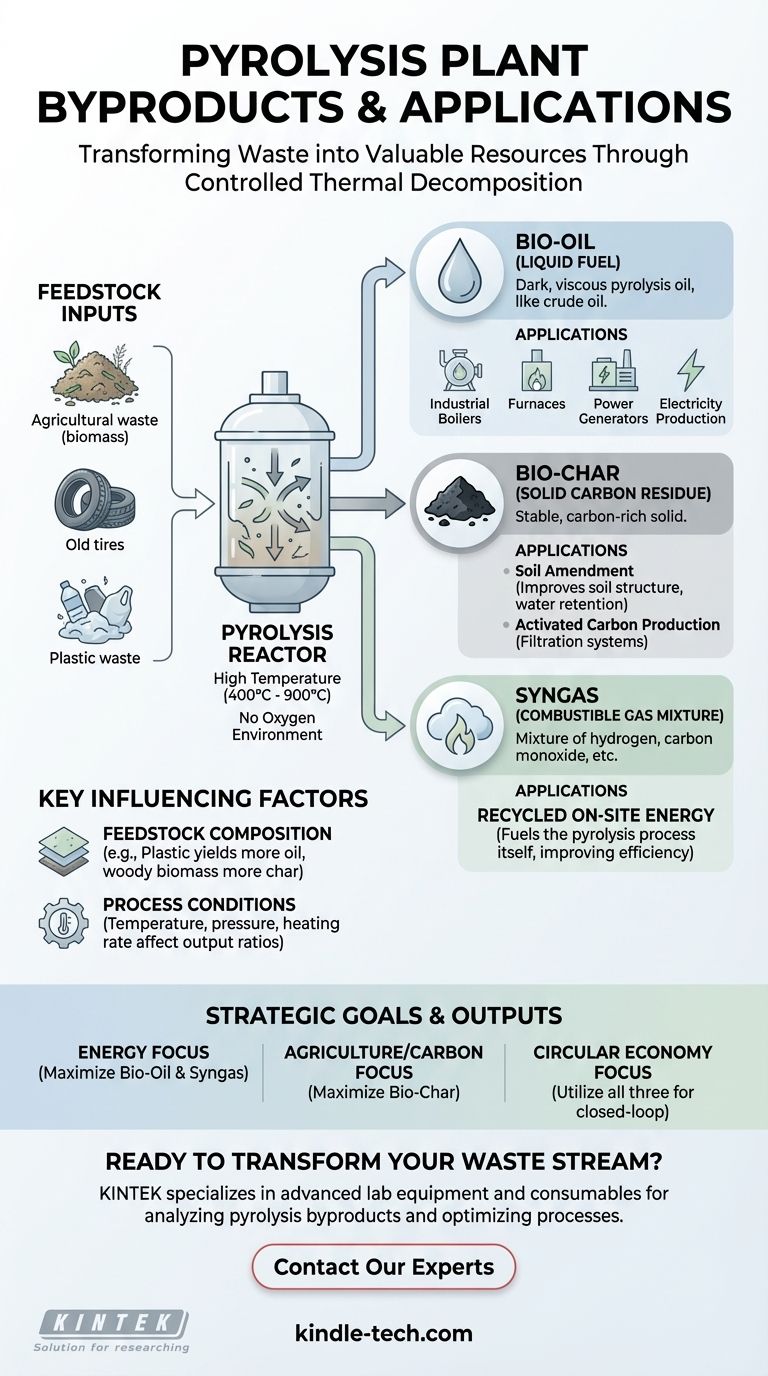

Die primären Nebenprodukte einer Pyrolyseanlage sind ein vielseitiges Trio von Ressourcen: ein flüssiger Brennstoff, bekannt als Bio-Öl, ein fester kohlenstoffreicher Stoff namens Biokohle, und eine brennbare Gasmischung, die als Synthesegas bezeichnet wird. Diese Ausbeuten sind das Ergebnis eines thermochemischen Prozesses, der organische Materialien wie Biomasse, Kunststoffe oder Altreifen in einer sauerstofffreien Umgebung bei hohen Temperaturen zersetzt.

Pyrolyse sollte nicht als einfache Abfallentsorgung betrachtet werden. Es ist eine hochentwickelte Umwandlungstechnologie, die minderwertigen organischen Abfall in unterschiedliche, marktfähige Produkte mit Anwendungen in Energie, Landwirtschaft und Industrie verwandelt.

Wie Pyrolyse aus Abfall Wert schafft

Um die Nebenprodukte zu verstehen, müssen Sie zuerst den Prozess verstehen. Pyrolyse ist im Grunde eine kontrollierte thermische Zersetzung, kein Verbrennen.

Der Kernprozess: Erhitzen ohne Sauerstoff

Eine Pyrolyseanlage führt organische Materialien (Einsatzmaterial) in einen geschlossenen Reaktor ein. Dieser Reaktor wird dann auf sehr hohe Temperaturen erhitzt, typischerweise zwischen 400°C und 900°C.

Entscheidend ist, dass dies in einer Umgebung mit wenig bis gar keinem Sauerstoff geschieht. Anstatt zu verbrennen, bricht die intensive Hitze die komplexen chemischen Bindungen innerhalb des Einsatzmaterials auf und zerlegt es in einfachere, stabilere Komponenten: die flüssigen, festen und gasförmigen Nebenprodukte.

Die Rolle des Einsatzmaterials

Die spezifische Art des als Einsatzmaterial verwendeten organischen Materials ist entscheidend. Gängige Inputs sind landwirtschaftliche Abfälle (Biomasse), Altreifen und verschiedene Arten von Kunststoffen.

Die Beschaffenheit des Einsatzmaterials beeinflusst direkt das Verhältnis und die Qualität der endgültigen Nebenprodukte.

Ein detaillierter Blick auf die Nebenprodukte

Jedes der drei primären Produkte hat seine eigenen Eigenschaften und kommerziellen Anwendungen.

Bio-Öl: Der flüssige Brennstoff

Diese dunkle, zähflüssige Flüssigkeit wird manchmal auch Pyrolyseöl genannt. Es ist eine komplexe Mischung organischer Verbindungen und kann als eine Art Rohöl betrachtet werden.

Seine Hauptanwendung ist als Industriebrennstoff. Bio-Öl kann in Kesseln, Öfen und Generatoren in Branchen wie der Stahlherstellung, Keramik, Chemieanlagen oder zur Stromerzeugung verwendet werden.

Biokohle: Der feste Kohlenstoffrückstand

Biokohle ist der stabile, kohlenstoffreiche Feststoff, der übrig bleibt, nachdem die flüchtigen Bestandteile als Gas und Flüssigkeit ausgetrieben wurden. Sie ähnelt in ihrem Aussehen Holzkohle.

Dieses Material hat einen erheblichen Wert als Bodenverbesserer, da es die Wasserspeicherung und die Bodenstruktur verbessert. Es dient auch als hochwertiges Einsatzmaterial für die Herstellung von Aktivkohle, die in Filtersystemen verwendet wird.

Synthesegas: Die recycelte Energiequelle

Synthesegas, oder Synthesegas, ist eine Mischung aus brennbaren Gasen (hauptsächlich Wasserstoff und Kohlenmonoxid). Dieses Nebenprodukt wird oft innerhalb der Anlage selbst aufgefangen und recycelt.

Es wird typischerweise als Brennstoffquelle verwendet, um die für den Pyrolyse-Reaktor benötigte Wärme bereitzustellen, wodurch der gesamte Prozess energieeffizienter und autarker wird.

Die wichtigsten Überlegungen verstehen

Obwohl der Prozess im Prinzip einfach ist, sind die Ergebnisse sehr variabel und hängen von einer sorgfältigen Betriebssteuerung ab.

Einsatzmaterial bestimmt die Ausgabe

Die spezifische Zusammensetzung Ihres Einsatzmaterials ist der wichtigste Faktor. Zum Beispiel neigt die Pyrolyse von Kunststoffabfällen dazu, einen höheren Anteil an Bio-Öl zu ergeben, während holzige Biomasse mehr Biokohle produziert.

Prozessbedingungen sind wichtig

Die endgültigen Produktausbeuten sind auch sehr empfindlich gegenüber Betriebsparametern. Temperatur, Druck und die Geschwindigkeit, mit der das Einsatzmaterial erhitzt wird, beeinflussen, ob mehr Öl, Kohle oder Gas produziert wird.

Die Bedeutung der Emissionskontrolle

Eine moderne, verantwortungsbewusste Pyrolyseanlage ist mehr als nur ein Reaktor. Sie umfasst eine umfassende Emissionsreinigungsanlage zur Behandlung und Reinigung aller Abgase, bevor diese freigesetzt werden, um sicherzustellen, dass der Prozess den Umweltstandards entspricht.

Pyrolyse-Output an Ihr Ziel anpassen

Welche Nebenprodukte Sie priorisieren, hängt ganz von Ihrem strategischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Ihr Ziel ist es, die Ausbeute an hochwertigem Bio-Öl und Synthesegas zu maximieren, was oft durch die Verwendung von Einsatzmaterialien wie Kunststoffen und Reifen erreicht wird.

- Wenn Ihr Hauptaugenmerk auf Landwirtschaft oder Kohlenstoffbindung liegt: Biokohle ist das Schlüsselprodukt, das typischerweise durch die Verarbeitung von holziger Biomasse bei bestimmten Temperaturen maximiert wird.

- Wenn Ihr Hauptaugenmerk auf Kreislaufwirtschaftslösungen liegt: Das Ideal ist es, eine wertvolle Anwendung für alle drei Nebenprodukte zu finden, um ein geschlossenes System mit minimalem Abfall und maximalem wirtschaftlichem Ertrag zu schaffen.

Pyrolyse verwandelt das Konzept des Abfalls in eine wertvolle Gelegenheit zur Ressourcenrückgewinnung.

Zusammenfassungstabelle:

| Nebenprodukt | Typ | Hauptanwendungen |

|---|---|---|

| Bio-Öl | Flüssiger Brennstoff | Industrielle Heizung, Stromerzeugung |

| Biokohle | Fester Kohlenstoff | Bodenverbesserer, Herstellung von Aktivkohle |

| Synthesegas | Brennbare Gase | Energie vor Ort für den Pyrolyseprozess |

Bereit, Ihren Abfallstrom in profitable Ressourcen zu verwandeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien zur Analyse von Pyrolyseprozessen und Nebenprodukten. Ob Sie als Forscher die Bio-Öl-Ausbeute optimieren oder als Ingenieur Biokohle zur Bodenverbesserung testen, unsere präzisen Werkzeuge helfen Ihnen, die Produktqualität zu validieren und die Effizienz zu verbessern.

Lassen Sie uns gemeinsam Ihre nachhaltige Lösung aufbauen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

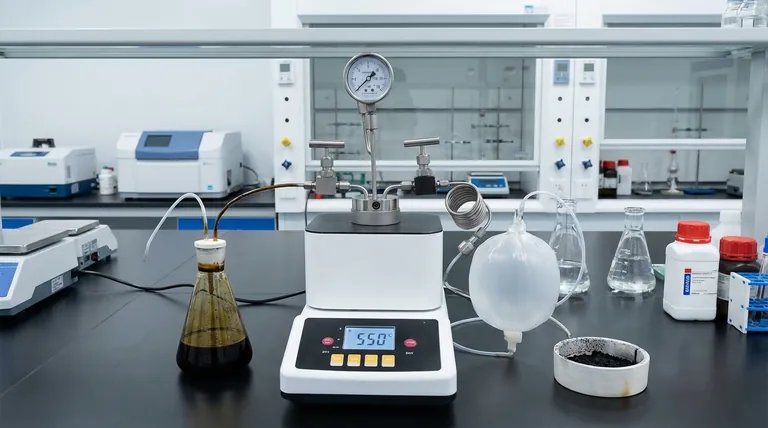

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor Hybrid Tissue Grinder

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

Andere fragen auch

- Warum Hochdruckreaktoren für die Vorbehandlung von Lebensmittelabfällen verwenden? Steigern Sie noch heute die Effizienz der Wasserstoffproduktion!

- Warum sind hochfeste legierte Rohrreaktoren für HHIP entscheidend? Gewährleistung von Sicherheit und Reinheit in Hochdruckumgebungen

- Warum müssen SCWG-Reaktoren eine bestimmte Aufheizrate einhalten? Schützen Sie Ihre Hochdruckbehälter vor thermischer Belastung

- Was sind die technischen Merkmale von PTFE (Teflon)-ausgekleideten hydrothermalen Reaktoren? Vergleich von α-ZrP-Synthesemethoden

- Warum ist ein Hochdruck-Hydrothermalsynthese-Autoklav für MnO2-Nanodrähte notwendig? Präzisionskatalysatorwachstum