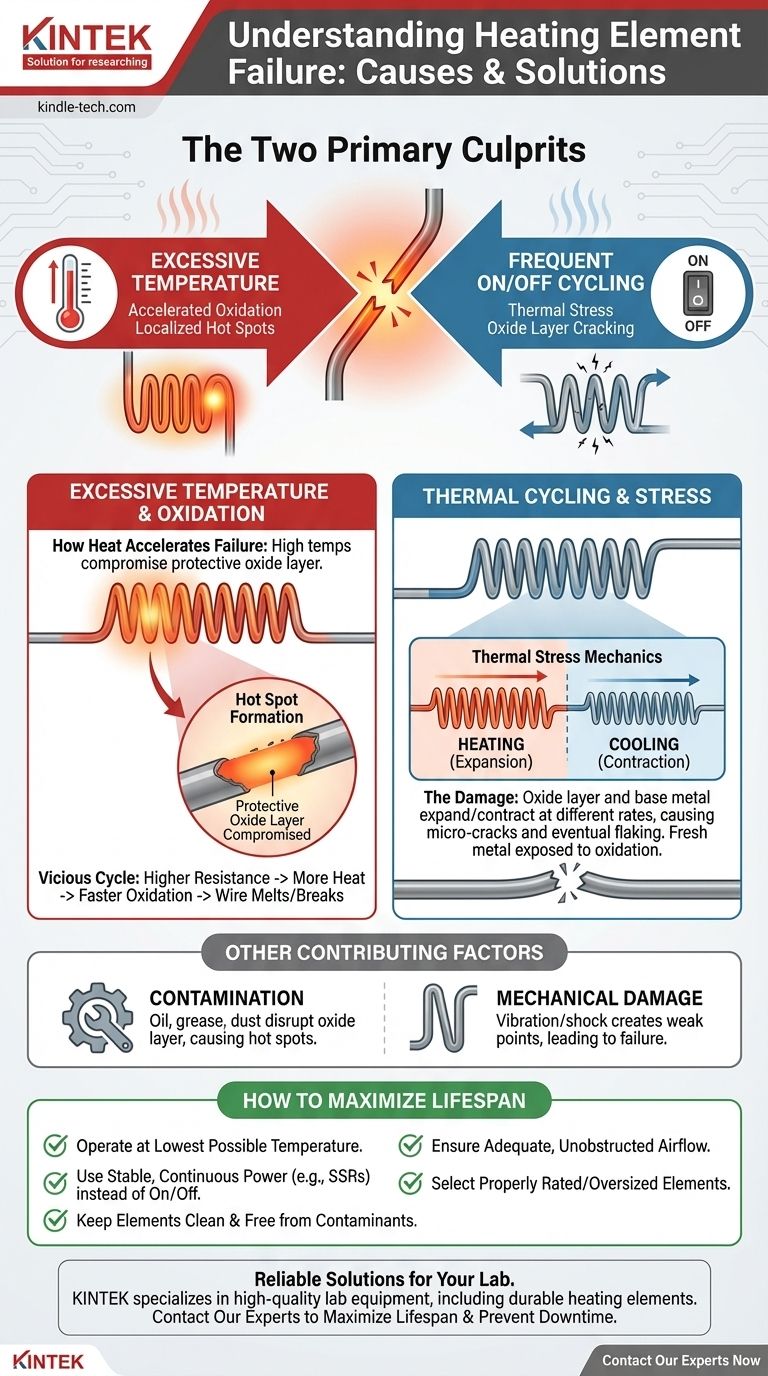

Kurz gesagt, Heizelementausfälle werden fast immer durch zwei Faktoren verursacht: Betrieb bei zu hoher Temperatur und häufiges Ein-/Ausschalten. Hohe Temperaturen beschleunigen einen zerstörerischen Prozess namens Oxidation, während das Wechseln zwischen heiß und kalt thermische Spannungen erzeugt, die das Element im Laufe der Zeit physikalisch schwächen, bis es bricht.

Die Lebensdauer eines Heizelements ist keine Frage des Zufalls. Sie ist ein vorhersehbares Ergebnis, das durch das Zusammenspiel seiner Betriebstemperatur und der Belastung durch seine Heiz- und Kühlzyklen bestimmt wird.

Der Hauptschuldige: Übermäßige Temperatur und Oxidation

Der wichtigste Faktor für die Lebensdauer eines Elements ist seine Temperatur. Schon eine geringe Erhöhung der Betriebstemperatur kann seine Lebensdauer drastisch verkürzen.

Wie Hitze das Versagen beschleunigt

Jede Heizelementlegierung hat eine maximal empfohlene Betriebstemperatur. Wenn das Element sich dieser Grenze nähert, steigt seine Abbaurate exponentiell an. Ein Draht, der bei moderater Temperatur jahrelang halten könnte, könnte in Stunden oder Tagen ausfallen, wenn er zu heiß betrieben wird.

Oxidation verstehen

Bei hohen Temperaturen reagiert die Metalllegierung des Elements mit Sauerstoff in der Luft und bildet eine schützende Oxidschicht auf ihrer Oberfläche. Bei gängigen Nichrom-Elementen ist dies eine Chromoxidschicht. Diese Schicht ist entscheidend, da sie weiterer Oxidation widersteht und einen hohen elektrischen Widerstand aufweist.

Wird die Temperatur jedoch übermäßig hoch, kann diese Schutzschicht beeinträchtigt werden, was zu einer schnellen, unkontrollierten Oxidation des darunterliegenden Grundmetalls führt. Dies "verbrennt" effektiv das Elementmaterial.

Der Teufelskreis der „Hot Spots“

Ein Versagen beginnt oft an einem einzelnen, lokalisierten Hot Spot. Dieser Punkt kann aufgrund einer eingeschränkten Luftzirkulation, einer Drahtbiegung oder einer Verunreinigung etwas heißer sein. Dieser heißere Bereich oxidiert schneller, was seinen elektrischen Widerstand erhöht.

Da der Widerstand an dieser Stelle nun höher ist, erzeugt er noch mehr Wärme, was wiederum eine noch schnellere Oxidation verursacht. Dieser außer Kontrolle geratene Zyklus setzt sich fort, bis der Draht am Hot Spot dünner wird, schwächer wird und schließlich schmilzt oder bricht.

Die Auswirkungen der thermischen Zyklisierung

Die zweite Hauptursache für Ausfälle ist die wiederholte Belastung durch Erhitzen und Abkühlen.

Was ist thermische Zyklisierung?

Thermische Zyklisierung ist einfach der Prozess des Ein- und Ausschaltens des Elements. Jedes Mal, wenn das Element sich erwärmt, dehnt es sich aus. Jedes Mal, wenn es abkühlt, zieht es sich zusammen. Dies ist der „intermittierende Betrieb“, der zu erheblichem Verschleiß führt.

Die Mechanik der thermischen Belastung

Die schützende Oxidschicht und das darunterliegende Grundmetall dehnen sich bei leicht unterschiedlichen Raten aus und ziehen sich zusammen. Diese Diskrepanz erzeugt bei jedem Zyklus mechanische Spannungen. Im Laufe der Zeit führt diese Spannung dazu, dass die spröde Oxidschicht Mikrorisse entwickelt oder sogar vollständig abplatzt.

Warum Zyklisierung schädlicher ist als Dauerbetrieb

Wenn die schützende Oxidschicht abplatzt, wird frisches, ungeschütztes Metall der Luft ausgesetzt. Wenn das Element das nächste Mal erhitzt wird, bildet sich auf diesem freiliegenden Metall eine neue Oxidschicht.

Dieser Prozess wiederholt sich bei jedem Ein-/Ausschaltzyklus. Jedes Mal wird eine kleine Menge des Kernmetalls des Elements verbraucht, um die neue Oxidschicht zu bilden. Der Draht wird zunehmend dünner, bis er den Strom nicht mehr leiten kann und bricht. Ein Element, das kontinuierlich bei einer stabilen Temperatur betrieben wird, hält oft viel länger als eines, das häufig zyklisiert wird.

Verständnis der Kompromisse und anderer Faktoren

Während Temperatur und Zyklisierung die Hauptursachen sind, tragen auch andere reale Bedingungen zum Versagen bei.

Design vs. Betrieb

Es gibt einen inhärenten Kompromiss zwischen Leistung und Lebensdauer. Ein Element muss heiß genug sein, um seine Funktion zu erfüllen, aber ein kühlerer Betrieb verlängert immer seine Lebensdauer. Ein ordnungsgemäßes Systemdesign stellt sicher, dass das Element seine Aufgabe erfüllen kann, ohne ständig seine thermischen Grenzen zu überschreiten.

Die Rolle der Kontamination

Fremdstoffe wie Öl, Fett, Staub oder Produktionschemikalien können zerstörerisch sein. Beim Erhitzen können sie die schützende Oxidschicht stören und chemische Reaktionen hervorrufen, die den Elementdraht angreifen und die anfänglichen Hot Spots erzeugen, die zum Versagen führen.

Mechanische Beschädigung

Vibrationen, physische Stöße während des Versands oder unsachgemäße Installation können Schwachstellen im Element erzeugen. Diese Kerben, Kratzer oder engen Biegungen werden zu Spannungskonzentrationspunkten, an denen sich Hot Spots wahrscheinlich bilden und den Ausfallzyklus einleiten.

So maximieren Sie die Lebensdauer von Heizelementen

Sie können die Lebensdauer Ihrer Elemente direkt beeinflussen, indem Sie deren Betriebsbedingungen steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit liegt: Betreiben Sie das Element bei der niedrigstmöglichen Temperatur, die Ihr Prozessziel erreicht, und verwenden Sie Leistungsregler (wie Phasenanschnitt- oder Nulldurchgangs-SSRs), um eine stabile, kontinuierliche Stromversorgung anstelle von grobem Ein-/Ausschalten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer bestehender Geräte liegt: Stellen Sie sicher, dass die Elemente sauber und frei von Verunreinigungen gehalten werden, und überprüfen Sie, ob eine ausreichende, ungehinderte Luftzirkulation vorhanden ist, um die Bildung lokaler Hot Spots zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Systems liegt: Wählen Sie ein Element, das für die Aufgabe richtig dimensioniert ist. Eine leichte Überdimensionierung stellt sicher, dass es die erforderliche Wärme erzeugen kann, ohne nahe an seiner maximalen Temperaturgrenze zu arbeiten.

Indem Sie verstehen, dass Elementversagen ein vorhersehbarer Prozess thermischen und mechanischen Verschleißes ist, erhalten Sie direkte Kontrolle über die Zuverlässigkeit Ihrer Geräte.

Zusammenfassungstabelle:

| Ausfallursache | Primäre Auswirkung | Ergebnis |

|---|---|---|

| Übermäßige Temperatur | Beschleunigte Oxidation | Hot Spots bilden sich, Draht schwächt sich ab und bricht |

| Häufige Ein-/Ausschaltzyklen | Thermische Belastung der Oxidschicht | Mikrorisse, Abplatzen und schließlich Bruch |

| Kontamination | Störung der schützenden Oxidschicht | Lokale Korrosion und Hot Spots |

| Mechanische Beschädigung | Physische Schwachstellen | Spannungskonzentration führt zum Versagen |

Maximieren Sie die Lebensdauer Ihrer Laborgeräte und verhindern Sie kostspielige Ausfallzeiten. Das Verständnis der Ursachen für das Versagen von Heizelementen ist der erste Schritt. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich langlebiger Heizelemente, die auf Zuverlässigkeit ausgelegt sind. Unsere Experten können Ihnen bei der Auswahl der richtigen Komponenten helfen und Ratschläge zum optimalen Betrieb geben, um deren Lebensdauer zu verlängern. Kontaktieren Sie uns noch heute, um sicherzustellen, dass Ihr Labor reibungslos und effizient läuft.

Kontaktieren Sie jetzt unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Platinblechelektrode für Labor- und Industrieanwendungen

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Wie tragen Heizaggregate, die in Trockenelektrodenverfahren eingesetzt werden, zur Energieeffizienz bei? Reduzieren Sie den Energieverbrauch um 30 %+

- Wie effektiv ist elektrische Widerstandsheizung? Sie ist am Einsatzort zu 100 % effizient.

- Was ist der Unterschied zwischen Induktions- und Widerstandsheizung? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Warum gehen Heizelemente kaputt? Verstehen Sie die Hauptursachen und verlängern Sie deren Lebensdauer.

- Was sind die Sicherheitsbedenken bei Wolfram? Umgang mit Sprödigkeit, Staub und Bearbeitungsgefahren

- Was ist der Vorteil einer Quarzheizung? Sofortige, gezielte Wärme für maximale Effizienz

- Was passiert, wenn Wolfram erhitzt wird? Nutzung extremer Hitze für anspruchsvolle Anwendungen

- Wie werden rohrförmige Heizelemente hergestellt? Ein Leitfaden für langlebige & effiziente Heizung