Der mittlere lineare Wärmeausdehnungskoeffizient von Molybdändisilizid (MoSi₂) beträgt ungefähr 9,2 x 10⁻⁶ pro Grad Celsius. Dieser Wert wurde in einem Temperaturbereich von 13 °C bis 613 °C gemessen. Dieser Koeffizient bestimmt, wie stark sich das Material beim Erhitzen ausdehnt, was angesichts seiner Hauptanwendung in Umgebungen mit hohen Temperaturen und seiner inhärenten Sprödigkeit ein kritischer Faktor ist.

Obwohl seine Wärmeausdehnung moderat ist, liegt die entscheidende Herausforderung bei Molybdändisilizid nicht in der Ausdehnung selbst, sondern in der Bewältigung der Spannungen, die es in einem außergewöhnlich spröden, keramischen Material erzeugt. Der Erfolg mit MoSi₂ liegt darin, seine erstklassige Oxidationsbeständigkeit gegen seine tiefgreifende mechanische Zerbrechlichkeit auszugleichen.

Die Rolle der Wärmeausdehnung im MoSi₂-Design

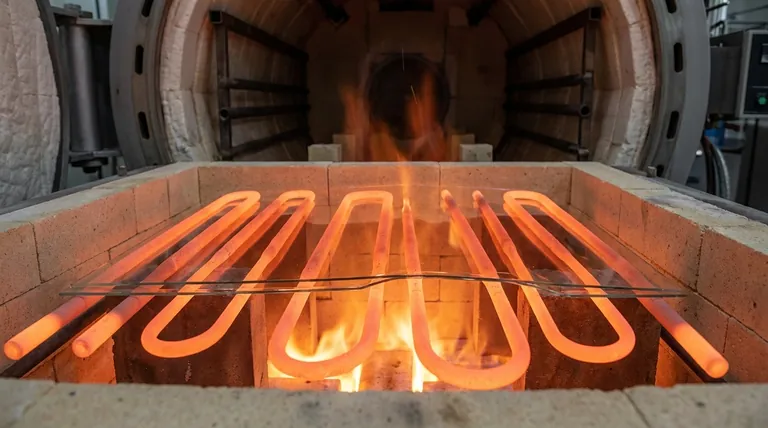

Molybdändisilizid wird für seine Leistung als Heizelement bei extremen Temperaturen geschätzt. Seine physikalischen Eigenschaften erfordern jedoch eine sorgfältige Konstruktion, bei der die Wärmeausdehnung ein zentrales Anliegen ist.

Den Koeffizienten verstehen

Der Koeffizient von 9,2 x 10⁻⁶ /°C weist auf eine vorhersagbare Ausdehnungsrate hin. Für jeden Grad Celsius Temperaturanstieg dehnt sich ein Stab aus MoSi₂ um etwa 9,2 Teile pro Million aus.

Dies ist ein moderater Wert, aber seine Auswirkungen in der Praxis werden durch die mechanische Beschaffenheit des Materials potenziert.

Der kritische Zusammenhang mit der Sprödigkeit

Das wichtigste Merkmal, das man über MoSi₂ verstehen muss, ist, dass es sich wie eine Keramik verhält. Es ist extrem hart und spröde und weist eine geringe Schlagfestigkeit auf.

Wenn sich ein sprödes Material aufgrund von Temperaturänderungen ausdehnt oder zusammenzieht, kann es sich nicht verformen oder biegen, um innere Spannungen abzubauen. Stattdessen bricht es einfach, wenn die Spannung seine Festigkeit überschreitet. Dies macht es anfällig für thermischen Schock durch schnelles Erhitzen oder Abkühlen.

Konstruktion für thermische Fehlanpassung

Diese Sprödigkeit wirkt sich direkt auf die Systemkonstruktion aus. Wenn MoSi₂-Komponenten an andere Materialien, wie z. B. metallische elektrische Kontakte oder Keramikstützen, befestigt werden, müssen deren Wärmeausdehnungskoeffizienten genau aufeinander abgestimmt sein.

Wenn sich MoSi₂ stärker oder weniger stark ausdehnt als die angrenzenden Teile, baut sich an der Verbindung eine immense Spannung auf, was zu einem nahezu sicheren mechanischen Versagen führt.

Warum MoSi₂ bei hohen Temperaturen hervorragend abschneidet

Trotz seiner mechanischen Herausforderungen ist MoSi₂ ein erstklassiges Material für Hochtemperatur-Heizelemente aus einem Hauptgrund: sein außergewöhnliches Verhalten an der Luft.

Die selbstreparierende SiO₂-Schicht

Wenn MoSi₂ in einer sauerstoffreichen Umgebung erhitzt wird, bildet es eine dünne, schützende Schicht aus reinem Siliziumdioxid (SiO₂) – im Wesentlichen eine Glasbeschichtung.

Diese SiO₂-Schicht verleiht dem Material seine bemerkenswerte Oxidationsbeständigkeit. Sie schirmt das darunter liegende MoSi₂ vor weiterem Angriff ab und ermöglicht einen kontinuierlichen Betrieb an der Luft bei Temperaturen von bis zu 1700 °C oder sogar 1800 °C über Tausende von Stunden.

Chemische Beständigkeit und Erosionsbeständigkeit

Zusätzlich zur Oxidationsbeständigkeit hält MoSi₂ auch der Erosion durch geschmolzenes Metall und Schlacke gut stand. Es ist außerdem beständig gegen die meisten anorganischen Säuren, was es für raue industrielle Ofenumgebungen geeignet macht.

Die Kompromisse und Einschränkungen verstehen

Die effektive Nutzung von MoSi₂ erfordert die Anerkennung seiner erheblichen Nachteile. Seine Eigenschaften stellen einen klaren Satz von Kompromissen dar, die verwaltet werden müssen.

Extreme Sprödigkeit

Die keramische Sprödigkeit von MoSi₂ ist seine größte Schwäche. Komponenten können beim Versand, bei der Handhabung und bei der Installation leicht zerbrechen, wenn sie nicht mit äußerster Sorgfalt behandelt werden.

Diese Zerbrechlichkeit bleibt bei hohen Temperaturen bestehen, was bedeutet, dass alle betriebsbedingten Spannungen, sei es durch Wärmeausdehnung oder mechanische Belastung, minimiert werden müssen.

Kriechen bei hohen Temperaturen

Selbst bei Betrieb unterhalb seines Schmelzpunkts von 2030 °C neigt MoSi₂ zum Kriechen. Dies ist die Tendenz eines festen Materials, sich unter einer anhaltenden Last langsam zu verformen oder durchzuhängen.

Bei Heizelementen bedeutet dies, dass sie sich mit der Zeit unter ihrem eigenen Gewicht verbiegen können. Dies muss bei der Konstruktion berücksichtigt werden, oft indem die Elemente vertikal ausgerichtet oder eine ausreichende strukturelle Unterstützung bereitgestellt wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von MoSi₂ erfordert ein klares Verständnis Ihres Hauptziels und die Bereitschaft, um seine Einschränkungen herum zu konstruieren.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturstabilität an der Luft liegt: MoSi₂ ist aufgrund seiner sich selbst bildenden Schutzoxidschicht ein ausgezeichneter Kandidat, Sie müssen jedoch Vorrichtungen und Stützen konstruieren, um Spannungen durch Wärmeausdehnung zu mindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit oder Stoßfestigkeit liegt: MoSi₂ ist eine schlechte Wahl; seine inhärente Sprödigkeit macht es anfällig für Brüche durch thermische Schocks oder unsachgemäße Handhabung.

- Wenn Ihr Hauptaugenmerk auf struktureller Unterstützung bei hohen Temperaturen liegt: Seien Sie vorsichtig, da MoSi₂ unter Last mit der Zeit kriecht und sich verformt. Eine sorgfältige Konstruktion ist erforderlich, um ein Durchhängen und Versagen zu verhindern.

Letztendlich ist die Konstruktion mit Molybdändisilizid eine Übung darin, seine hervorragende Oxidationsbeständigkeit zu nutzen und gleichzeitig seine mechanische Zerbrechlichkeit streng zu respektieren.

Zusammenfassungstabelle:

| Eigenschaft | Wert | Bedeutung |

|---|---|---|

| Mittlerer linearer Wärmeausdehnungskoeffizient | 9,2 x 10⁻⁶ /°C | Vorhersagbare Ausdehnungsrate, aber Spannungsmanagement ist aufgrund der Sprödigkeit entscheidend. |

| Hauptanwendung | Hochtemperatur-Heizelemente | Hervorragend geeignet an der Luft bis 1800 °C aufgrund einer schützenden SiO₂-Schicht. |

| Wichtigste Einschränkung | Extreme Sprödigkeit | Hoch anfällig für Brüche durch thermischen Schock oder mechanische Beanspruchung. |

| Wichtigste Konstruktionsüberlegung | Thermische Fehlanpassung & Kriechen | Muss mit angrenzenden Teilen übereinstimmen; kann sich mit der Zeit unter Last durchbiegen. |

Benötigen Sie eine zuverlässige Hochtemperaturlösung für Ihr Labor?

Die Konstruktion mit Materialien wie Molybdändisilizid erfordert Fachwissen, um die Leistung mit inhärenten Einschränkungen wie Sprödigkeit und Wärmeausdehnung in Einklang zu bringen. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, einschließlich Hochtemperaturöfen und Komponenten, die auf Stabilität und Langlebigkeit ausgelegt sind.

Wir helfen Ihnen:

- Die richtigen Materialien für Ihre spezifischen Hochtemperaturanwendungen auszuwählen.

- Sicherzustellen, dass Ihre Systeme so konstruiert sind, dass sie thermische Spannungen effektiv bewältigen.

- Konsistente, zuverlässige Ergebnisse mit Geräten zu erzielen, die für anspruchsvolle Laborumgebungen gebaut sind.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die optimale Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- CVD-Diamant für Wärmemanagementanwendungen

Andere fragen auch

- Welchen Temperaturbereich hat ein MoSi2-Heizelement? Erreichen Sie 1900°C Leistung für Ihr Labor

- Welchen Temperaturbereich haben Molybdändisilizid-Heizelemente? Wählen Sie die richtige Güteklasse für Ihre Hochtemperaturanforderungen

- Was sind die Heizelemente für Hochtemperaturöfen? Wählen Sie das richtige Element für Ihre Atmosphäre

- Welches Material wird für das Heizen von Öfen verwendet? Wählen Sie das richtige Element für Ihren Prozess

- Welche Eigenschaften hat ein Molybdän-Heizelement? Wählen Sie den richtigen Typ für Ihre Ofenatmosphäre