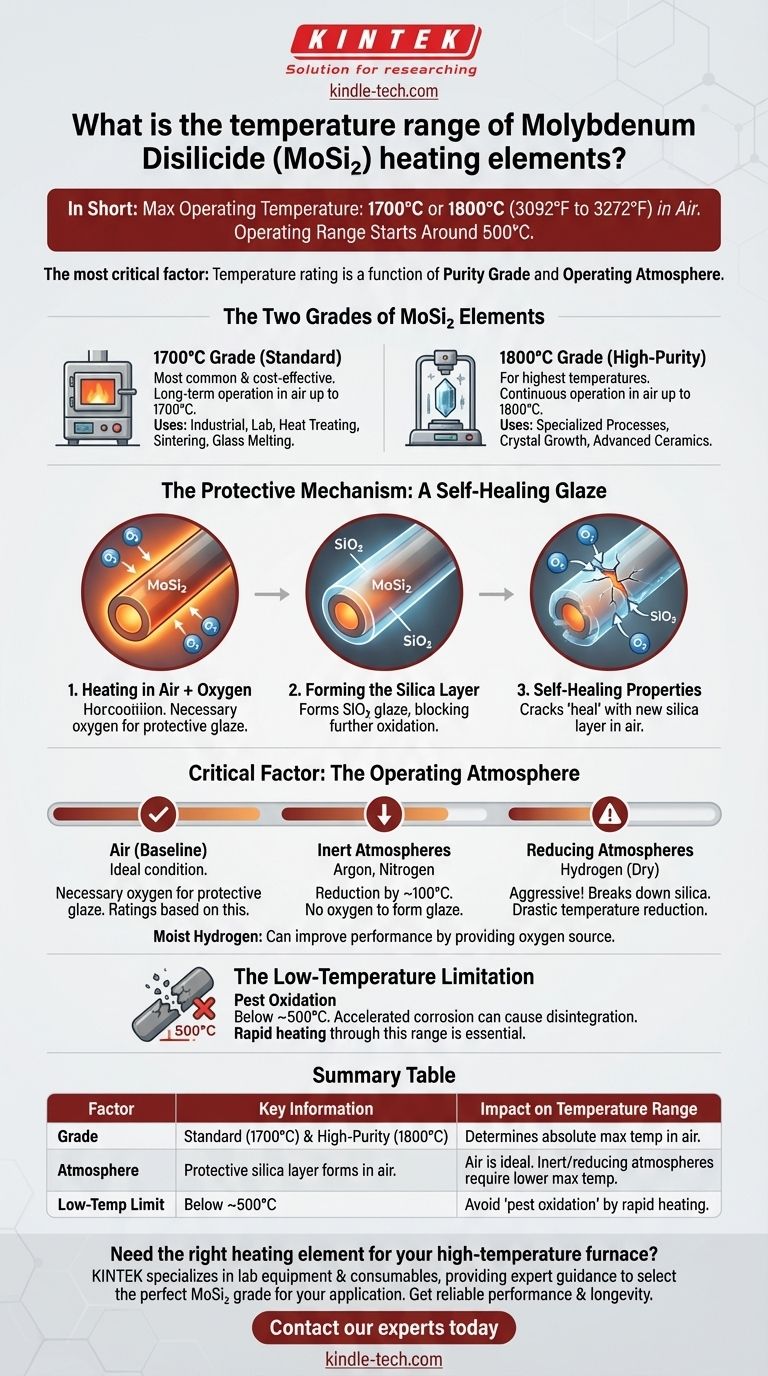

Kurz gesagt, die maximale Betriebstemperatur für Molybdändisilizid (MoSi₂)-Heizelemente beträgt typischerweise 1700°C oder 1800°C (3092°F bis 3272°F), abhängig von der spezifischen Güteklasse des Elements. Diese Angabe gilt jedoch für den Betrieb in Luft, und der effektive Temperaturbereich wird maßgeblich von der umgebenden Atmosphäre beeinflusst. Der allgemeine Betriebsbereich beginnt bei etwa 500°C.

Der wichtigste Faktor ist, dass die Temperaturbewertung eines MoSi₂-Elements keine einzelne, universelle Zahl ist. Sie ist eine Funktion von zwei Schlüsselvariablen: der Reinheitsgrad des Elements (der seine absolute Maximaltemperatur in Luft bestimmt) und der Betriebsatmosphäre, die dieses Maximum erheblich senken kann.

Die zwei Güteklassen von MoSi₂-Elementen

Molybdändisilizid-Heizelemente sind keine Einheitskomponenten. Sie werden in verschiedenen Güteklassen hergestellt, die ihre Spitzenleistungsfähigkeit direkt bestimmen.

Die 1700°C-Güteklasse (Standard)

Dies ist der gebräuchlichste und kostengünstigste Typ von MoSi₂-Heizelementen. Er ist für den langfristigen, stabilen Betrieb in Öfen mit einer maximalen Kammertemperatur von 1700°C ausgelegt.

Diese Elemente werden häufig in industriellen und Laboranwendungen eingesetzt, von der Wärmebehandlung und dem Sintern bis zum Glasschmelzen.

Die 1800°C-Güteklasse (Hochrein)

Für Anwendungen, die die höchstmöglichen Temperaturen erfordern, ist eine höherreine Güteklasse verfügbar. Diese Elemente können kontinuierlich bei einer Ofentemperatur von 1800°C betrieben werden.

Diese Güteklasse ist teurer und für spezielle Prozesse wie das Züchten bestimmter Kristallarten oder das Sintern von Hochleistungskeramiken reserviert.

Der Schutzmechanismus: Eine selbstheilende Glasur

Die bemerkenswerte Hochtemperaturfähigkeit von MoSi₂-Elementen beruht auf einer einzigartigen Eigenschaft: der Bildung einer schützenden Oberflächenschicht.

Bildung der Siliziumdioxidschicht

Beim Erhitzen in einer oxidierenden Atmosphäre (wie Luft) reagiert die Oberfläche des Elements mit Sauerstoff und bildet eine dünne, nicht-poröse Schicht aus Siliziumdioxid (SiO₂), die im Wesentlichen eine glasartige Glasur ist.

Diese Glasur schützt das darunterliegende Molybdändisilizid vor weiterer Hochtemperatur-Oxidation und chemischem Angriff, wodurch es bei extremen Temperaturen funktionieren kann.

Selbstheilende Eigenschaften

Wenn diese Schutzglasur Risse bekommt oder beschädigt wird, reagiert das freigelegte MoSi₂-Material sofort mit der Luft und "heilt" den Bruch mit einer neuen Siliziumdioxidschicht. Dies verleiht den Elementen eine sehr lange und zuverlässige Lebensdauer.

Kritischer Faktor: Die Betriebsatmosphäre

Die maximalen Temperaturbewertungen werden fast immer für den Betrieb in Luft angegeben. Die Verwendung dieser Elemente in jeder anderen Atmosphäre erfordert sorgfältige Überlegung und oft eine Reduzierung der maximal zulässigen Temperatur.

Betrieb in Luft (Die Basislinie)

Luft liefert den Sauerstoff, der zur Bildung und Aufrechterhaltung der schützenden Siliziumdioxidschicht notwendig ist. Die 1700°C- und 1800°C-Bewertungen basieren auf dieser idealen Bedingung.

Der Einfluss inerter Atmosphären

In inerten Atmosphären wie Argon oder Stickstoff gibt es keinen freien Sauerstoff, um die Schutzglasur zu bilden oder zu reparieren. Dies erzwingt eine Reduzierung der maximalen Betriebstemperatur, typischerweise um mindestens 100°C.

Die Herausforderung reduzierender Atmosphären

Reduzierende Atmosphären, insbesondere solche, die Wasserstoff enthalten, sind noch aggressiver. Selbst ein kleiner Prozentsatz Wasserstoff kann die Siliziumdioxidschicht aktiv abbauen und die maximal sichere Betriebstemperatur des Elements drastisch senken.

Die Verwendung von feuchtem Wasserstoff kann jedoch paradoxerweise die Leistung verbessern, indem er eine Sauerstoffquelle (aus dem Wasserdampf) bereitstellt, um die Schutzglasur zu regenerieren.

Die Niedertemperaturbegrenzung

MoSi₂-Elemente sind bei niedrigen Temperaturen nicht effektiv. Unterhalb von etwa 500°C können sie unter einem Phänomen leiden, das als "Pestoxidation" bekannt ist, eine Form beschleunigter Korrosion, die dazu führen kann, dass das Element zerfällt. Sie müssen schnell durch diesen Bereich erhitzt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert, dass Sie über die maximale Temperatur hinaus die spezifischen Bedingungen Ihres Prozesses berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf standardmäßigen Hochtemperaturprozessen in einem Luftofen liegt: Die 1700°C-Güteklasse ist das zuverlässige und kostengünstige Arbeitspferd für die meisten Anwendungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchsten Temperaturen in Luft zu erreichen: Sie müssen die teurere 1800°C-Hochreinheitsgüteklasse spezifizieren und verwenden.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer Nicht-Luft-Atmosphäre (inert oder reduzierend) liegt: Sie müssen die maximale Temperatur des Elements herabsetzen und die Herstellerdaten für Ihre spezifische Gaszusammensetzung konsultieren, um die Langlebigkeit des Elements zu gewährleisten.

Das Verständnis dieser Faktoren ist der Schlüssel zu einer stabilen, zuverlässigen Leistung Ihrer Hochtemperaturanlagen.

Zusammenfassungstabelle:

| Faktor | Wichtige Informationen | Auswirkung auf den Temperaturbereich |

|---|---|---|

| Güteklasse | Zwei Hauptgüteklassen: Standard (1700°C) und Hochrein (1800°C). | Bestimmt die absolute maximale Betriebstemperatur in Luft. |

| Atmosphäre | Schützende Siliziumdioxidschicht bildet sich in Luft. | Luft ist ideal. Inerte/reduzierende Atmosphären erfordern eine niedrigere Maximaltemperatur (z.B. -100°C). |

| Niedertemperaturgrenze | Unter ~500°C. | Elemente müssen schnell durch diesen Bereich erhitzt werden, um 'Pestoxidation' zu vermeiden. |

Benötigen Sie das richtige Heizelement für Ihren Hochtemperaturofen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Ihnen fachkundige Beratung, um die perfekte MoSi₂-Heizelementgüteklasse für Ihre spezifische Anwendung und Atmosphäre auszuwählen. Wir sorgen für zuverlässige Leistung und maximale Langlebigkeit Ihrer Sinter-, Wärmebehandlungs- oder Kristallwachstumsprozesse.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Heizelemente für Hochtemperaturöfen? Wählen Sie das richtige Element für Ihre Atmosphäre

- Welche Eigenschaften hat ein Molybdän-Heizelement? Wählen Sie den richtigen Typ für Ihre Ofenatmosphäre

- Wofür wird Molybdändisilizid verwendet? Stromversorgung von Hochtemperaturofen bis 1800°C

- Welche Funktion erfüllen Molybdändisilizid-Heizelemente in einem elektrisch beheizten Versuchsverbrennungsofen für Kohlenstaub?

- Welchen Temperaturbereich hat ein MoSi2-Heizelement? Erreichen Sie 1900°C Leistung für Ihr Labor