Die grundlegenden Bedingungen für die Kunststoffpyrolyse sind hohe Hitze und die nahezu vollständige Abwesenheit von Sauerstoff. Dieser Prozess ist keine Verbrennung; es ist die thermische Zersetzung langer Polymerketten in kleinere, wertvollere Moleküle wie Öle, Gase und einen festen Kohlenstoffrückstand, der als Koks bezeichnet wird.

Pyrolyse ist ein chemisches Recyclingverfahren, das eine sauerstofffreie, Hochtemperaturumgebung nutzt, um Kunststoffabfälle in wertvolle Kraftstoff- und Chemierohstoffe zu zerlegen, anstatt sie zu verbrennen.

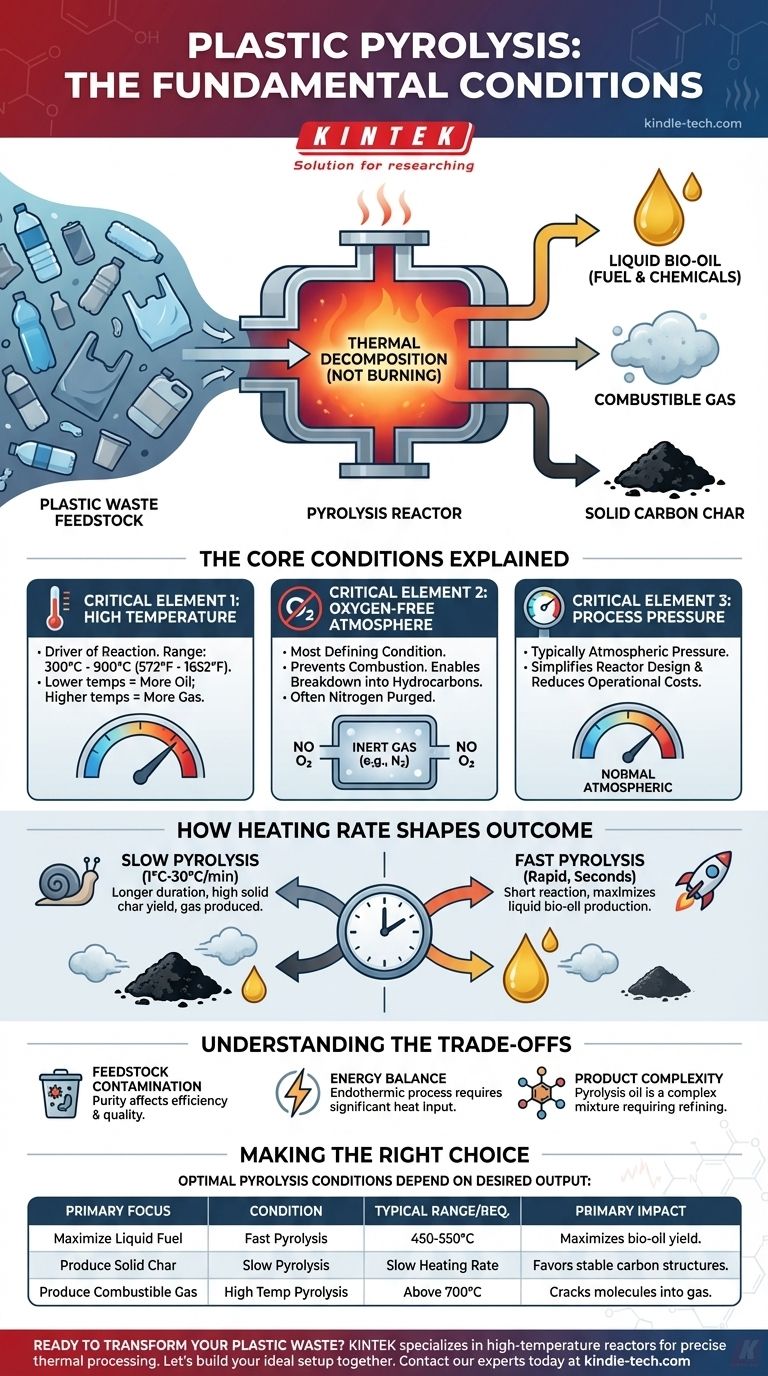

Die Kernbedingungen erklärt

Um die Pyrolyse erfolgreich einzuleiten, müssen drei primäre Umgebungsparameter präzise kontrolliert werden: Temperatur, atmosphärische Zusammensetzung und Druck. Jeder spielt eine eigenständige Rolle im Zersetzungsprozess.

Kritisches Element 1: Hohe Temperatur

Die Temperatur ist der Haupttreiber der Reaktion und liefert die Energie, die benötigt wird, um die starken chemischen Bindungen innerhalb der Kunststoffpolymere aufzubrechen.

Typische Temperaturbereiche für die Kunststoffpyrolyse liegen zwischen 300°C und 900°C (572°F bis 1652°F). Niedrigere Temperaturen neigen dazu, mehr flüssiges Öl zu ergeben, während höhere Temperaturen die Gasproduktion begünstigen können.

Kritisches Element 2: Eine sauerstofffreie Atmosphäre

Dies ist die entscheidendste Bedingung der Pyrolyse. Der Prozess muss in einer inerten oder sauerstoffarmen Umgebung stattfinden, oft durch Spülung des Reaktors mit Stickstoffgas.

Die Abwesenheit von Sauerstoff ist entscheidend, da sie die Verbrennung verhindert. Anstatt mit Sauerstoff zu reagieren, um Asche, CO2 und Wasser zu produzieren, zerfallen die Kunststoffmoleküle in kleinere Kohlenwasserstoffe.

Kritisches Element 3: Prozessdruck

Für die meisten Anwendungen wird die Kunststoffpyrolyse bei oder nahe dem normalen atmosphärischen Druck durchgeführt. Dies vereinfacht das Reaktordesign und reduziert die Betriebskosten und Komplexität im Vergleich zu Hochdrucksystemen.

Wie die Heizrate das Ergebnis formt

Über die Kernbedingungen hinaus hat die Geschwindigkeit, mit der der Kunststoff erhitzt wird (die Heizrate), einen erheblichen Einfluss auf die Endprodukte. Dies ist der primäre Unterschied zwischen den beiden Haupttypen der Pyrolyse.

Langsame Pyrolyse

Wie der Name schon sagt, verwendet diese Methode eine langsame Heizrate, typischerweise zwischen 1°C und 30°C pro Minute. Der Kunststoff wird für eine längere Dauer der Zieltemperatur ausgesetzt.

Dieser langsamere Prozess neigt dazu, eine höhere Ausbeute an festem Koks (einer Form von Ruß) und Gas zu produzieren, mit einer geringeren Ausbeute an flüssigem Öl.

Schnelle Pyrolyse

Die schnelle Pyrolyse verwendet eine sehr hohe Heizrate und eine viel kürzere Reaktionszeit (oft nur wenige Sekunden).

Diese schnelle Zersetzung ist optimiert, um die Produktion von flüssigem Bio-Öl (auch als Pyrolyseöl bekannt) zu maximieren, das oft das begehrteste Produkt zur Verwendung als Kraftstoff oder chemischer Rohstoff ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Pyrolyse ein komplexer Prozess mit inhärenten Herausforderungen, die für jede praktische Anwendung berücksichtigt werden müssen.

Verunreinigung des Ausgangsmaterials

Echter Kunststoffabfall ist selten rein. Verunreinigungen wie Lebensmittelreste, Papieretiketten und andere Materialien können die Effizienz der Reaktion und die Qualität der Endprodukte beeinträchtigen.

Energiebilanz

Die Pyrolyse ist ein endothermer Prozess, was bedeutet, dass sie einen erheblichen Energieeintrag erfordert, um die hohen Temperaturen aufrechtzuerhalten, die für den Abbau des Kunststoffs notwendig sind. Ein Teil des während des Prozesses erzeugten Gases wird oft verbrannt, um diese notwendige Wärme bereitzustellen.

Produktkomplexität

Das resultierende Pyrolyseöl ist kein fertiger Kraftstoff. Es ist eine komplexe Mischung aus Dutzenden oder Hunderten verschiedener Kohlenwasserstoffverbindungen und kann weitere Raffination oder Aufbereitung erfordern, bevor es in Motoren oder chemischen Prozessen verwendet werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen Pyrolysebedingungen hängen vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Kraftstoff (Pyrolyseöl) liegt: Schnelle Pyrolyse bei moderaten Temperaturen (ca. 450-550°C) ist der effektivste Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Produktion von festem Kohlenstoffkoks liegt: Langsame Pyrolyse ist die ideale Methode, da die längere Reaktionszeit die Bildung stabiler Kohlenstoffstrukturen begünstigt.

- Wenn Ihr Hauptaugenmerk auf der Produktion von brennbarem Gas liegt: Pyrolyse bei sehr hohen Temperaturen (über 700°C) wird die größeren Moleküle in kleinere, gasförmige Kohlenwasserstoffe aufspalten.

Letztendlich ermöglicht die Kontrolle dieser Kernbedingungen die Umwandlung von Kunststoffabfällen in eine gezielte und wertvolle Ressource.

Zusammenfassungstabelle:

| Bedingung | Typischer Bereich / Anforderung | Primärer Einfluss |

|---|---|---|

| Temperatur | 300°C bis 900°C (572°F bis 1652°F) | Treibt den Polymerabbau an; niedrigere Temperaturen begünstigen flüssiges Öl, höhere Temperaturen begünstigen Gas. |

| Atmosphäre | Sauerstofffrei (inert, z.B. Stickstoff) | Verhindert Verbrennung; ermöglicht thermische Zersetzung in Kohlenwasserstoffe. |

| Druck | Atmosphärischer Druck | Vereinfacht Reaktordesign und -betrieb. |

| Heizrate | Langsam (1-30°C/min) oder schnell (schnell, Sekunden) | Langsame Pyrolyse ergibt mehr Koks; schnelle Pyrolyse maximiert flüssiges Öl. |

Bereit, Ihre Kunststoffabfälle in wertvolle Ressourcen umzuwandeln? Die richtige Laborausrüstung ist entscheidend für die Erforschung und Optimierung der Pyrolysebedingungen. KINTEK ist spezialisiert auf Hochtemperaturreaktoren und Laborsysteme, die für präzise thermische Prozesse entwickelt wurden. Egal, ob Sie schnelle Pyrolyse für Bio-Öl entwickeln oder langsame Pyrolyse für Koks produzieren, unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die Sie benötigen.

Lassen Sie uns gemeinsam Ihr ideales Pyrolyse-Setup aufbauen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und wie KINTEK Ihre Recycling- und Energierückgewinnungsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- 1700℃ Muffelofen für Labor

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg