Im Kern liegt der Unterschied im Namen. Die Physikalische Gasphasenabscheidung (PVD) ist ein physikalischer Prozess, bei dem ein fester Werkstoff verdampft und dann auf ein Substrat abgeschieden wird, ähnlich wie beim Sprühlackieren auf mikroskopischer Ebene. Im Gegensatz dazu ist die Chemische Gasphasenabscheidung (CVD) ein chemischer Prozess, bei dem Gase in einer Kammer reagieren, um einen festen Film zu bilden, der auf der Substratoberfläche „wächst“.

Die Wahl zwischen PVD und CVD ist ein grundlegender technischer Kompromiss. Sie zwingt zu einer Entscheidung zwischen der Präzision bei niedrigeren Temperaturen von PVD für empfindliche Materialien und der Hochtemperaturanwendung mit umfassender Abdeckung von CVD für komplexe Geometrien.

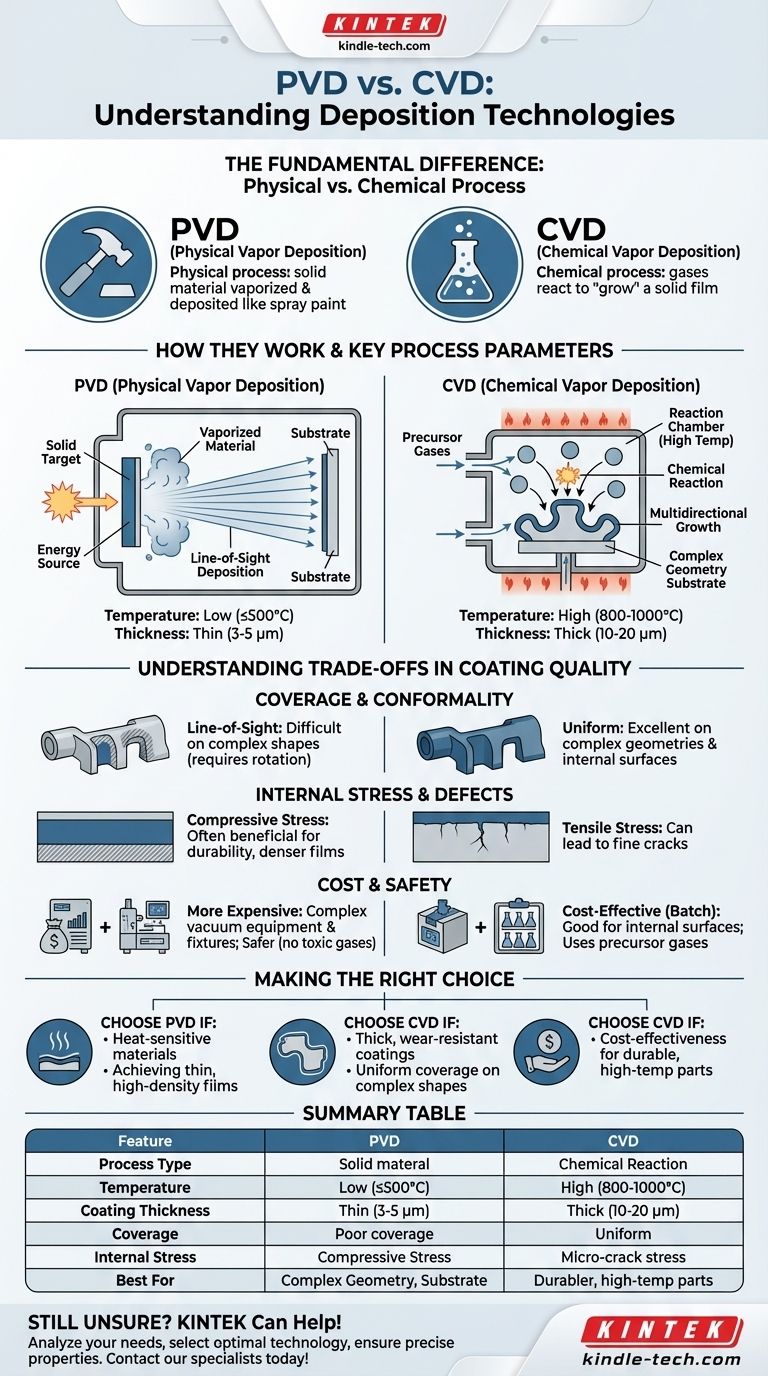

Der grundlegende Unterschied: Physikalischer vs. Chemischer Prozess

Die kritischste Unterscheidung liegt darin, wie das Beschichtungsmaterial auf der Oberfläche des Teils ankommt und sich bildet. Dieser eine Unterschied bestimmt fast alle anderen Eigenschaften und Einschränkungen der beiden Methoden.

Wie PVD funktioniert: Sichtlinienabscheidung

Bei PVD wird ein festes Target-Material in einer Vakuumkammer mit Energie (wie einem Hochstrombogen) beschossen. Dies verdampft das Material zu einem Plasma.

Dieses verdampfte Material bewegt sich dann geradlinig und kondensiert auf dem Substrat, wodurch ein dünner, harter Film entsteht. Da es sich um einen Sichtlinienprozess handelt, wird jeder Bereich, der nicht direkt der Quelle ausgesetzt ist, nicht beschichtet.

Wie CVD funktioniert: Chemische Reaktion und Wachstum

CVD beinhaltet die Einführung eines oder mehrerer Vorläufergase in eine Hochtemperatur-Reaktionskammer.

Diese Gase zersetzen sich und reagieren miteinander sowie mit dem Substrat, wodurch eine feste Beschichtung entsteht, die sich auf allen freiliegenden Oberflächen aufbaut. Dies ist ein multidirektionaler Prozess, da die Gase das Teil umgeben und der Film selbst in komplexen Bereichen gleichmäßig wachsen kann.

Vergleich der wichtigsten Prozessparameter

Die Mechanik jedes Prozesses führt zu sehr unterschiedlichen Betriebsbedingungen, was sich wiederum auf das Endprodukt und die Materialien auswirkt, mit denen Sie arbeiten können.

Prozesstemperatur

CVD ist ein Hochtemperaturprozess, der typischerweise zwischen 800 °C und 1000 °C arbeitet. Diese Hitze ist notwendig, um die chemischen Reaktionen anzutreiben.

PVD ist im Vergleich dazu ein Niedertemperaturprozess und läuft bei etwa 500 °C oder sogar darunter ab. Dies macht es geeignet für die Beschichtung von Materialien, die der extremen Hitze von CVD nicht standhalten können.

Beschichtungsdicke

CVD wird im Allgemeinen zur Herstellung von dickeren Beschichtungen verwendet, oft im Bereich von 10 bis 20 Mikrometern (μm).

PVD erzeugt dünnere Filme, typischerweise zwischen 3 und 5 Mikrometern (μm). Die resultierenden Filme sind sehr dicht und ultra-hart.

Verständnis der Kompromisse bei der Beschichtungsqualität

Keine Methode ist von Natur aus überlegen; sie bieten lediglich unterschiedliche Vor- und Nachteile, abhängig von den Anforderungen der jeweiligen Anwendung.

Abdeckung und Konformität

CVD bietet eine ausgezeichnete, gleichmäßige Abdeckung von Teilen mit komplexen Geometrien, einschließlich tiefer Löcher und Innenwände. Der gasbasierte Prozess stellt sicher, dass der Film überall wächst.

Die Sichtliniennatur von PVD macht es schwierig, komplexe Formen gleichmäßig zu beschichten. Teile müssen oft auf komplexen Vorrichtungen gedreht werden, um eine angemessene Abdeckung zu gewährleisten, was Kosten und Komplexität erhöht.

Eigenspannung und Defekte

Die hohe Hitze von CVD kann dazu führen, dass sich beim Abkühlen des Teils eine Zugspannung in der Beschichtung aufbaut. Diese Spannung kann manchmal zur Bildung feiner Risse führen.

Der Niedertemperaturprozess von PVD führt zu einer Druckspannung, was oft vorteilhaft für Haltbarkeit und Leistung ist. PVD-Beschichtungen sind außerdem im Allgemeinen dichter und weisen weniger Hohlräume auf als CVD-Beschichtungen.

Kosten und Sicherheit

CVD ist oft kostengünstiger für die Chargenverarbeitung und sehr zuverlässig für die Beschichtung von Innenflächen.

PVD kann teurer sein, aufgrund der komplexen Vakuumausrüstung und der komplizierten Lade- und Fixierprozesse. PVD vermeidet jedoch die giftigen Vorläufergase, die häufig bei CVD verwendet werden, was es zu einem sichereren Prozess macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Technologie erfordert ein klares Verständnis der nicht verhandelbaren Anforderungen Ihres Projekts, vom Substratmaterial bis zur Betriebsumgebung des Endteils.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien oder der Erzielung eines dünnen, hochdichten Films liegt: PVD ist aufgrund seiner deutlich niedrigeren Prozesstemperaturen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einer dicken, verschleißfesten und gleichmäßigen Beschichtung auf komplexen Formen mit inneren Merkmalen liegt: CVD ist der klare Gewinner, da sein chemischer Prozess alle freiliegenden Oberflächen gleichmäßig beschichtet.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für langlebige Teile liegt, die hohen Temperaturen standhalten können: CVD bietet oft eine wirtschaftlichere Lösung mit hervorragenden Beschichtungseigenschaften.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die richtige Abscheidungstechnologie nicht nach Präferenz, sondern nach den spezifischen Anforderungen Ihrer technischen Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Verdampfung) | Chemisch (Gasreaktion) |

| Temperatur | Niedrig (≤500°C) | Hoch (800-1000°C) |

| Beschichtungsdicke | Dünn (3-5 μm) | Dick (10-20 μm) |

| Abdeckung | Sichtlinie (erfordert Drehung) | Gleichmäßig (bedeckt komplexe Geometrien) |

| Eigenspannung | Druckspannung | Zugspannung |

| Am besten geeignet für | Wärmeempfindliche Materialien, dünne dichte Filme | Komplexe Formen, Innenflächen, Chargenverarbeitung |

Immer noch unsicher, welche Beschichtungstechnologie für Ihr Labor geeignet ist?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich PVD- und CVD-Systemen, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen bei:

- Analyse Ihres Substratmaterials und Ihrer Beschichtungsanforderungen

- Auswahl der optimalen Abscheidungstechnologie für Ihr Budget und Ihre Ziele

- Sicherstellung der präzisen Filmeigenschaften, die Ihre Anwendung erfordert

Lassen Sie KINTEK Ihre technischen Herausforderungen mit der richtigen Beschichtungslösung meistern. Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode