Im Grunde lassen sich die bei der Biomassepyrolyse verwendeten Katalysatoren in zwei Hauptkategorien einteilen: konventionelle Katalysatoren aus der petrochemischen Industrie, wie Zeolithe, und fortschrittliche oder modifizierte Katalysatoren, die speziell für die einzigartigen Herausforderungen der Biomasse entwickelt wurden. Obwohl kommerzielle Zeolithe verbreitet sind, ist ihre enge Porenstruktur oft ineffizient für die Verarbeitung der großen, komplexen Moleküle, die in natürlicher Biomasse vorkommen.

Die zentrale Herausforderung bei der katalytischen Pyrolyse besteht darin, dass Standardkatalysatoren nicht für sperrige Biomasse ausgelegt sind. Die effektivsten Strategien beinhalten daher die Modifizierung dieser Katalysatoren oder die Entwicklung neuer Verbundwerkstoffe, um ihre Struktur zu verbessern und ihre chemische Aktivität für spezifische Ergebnisse wie Bioöl oder Biokohle abzustimmen.

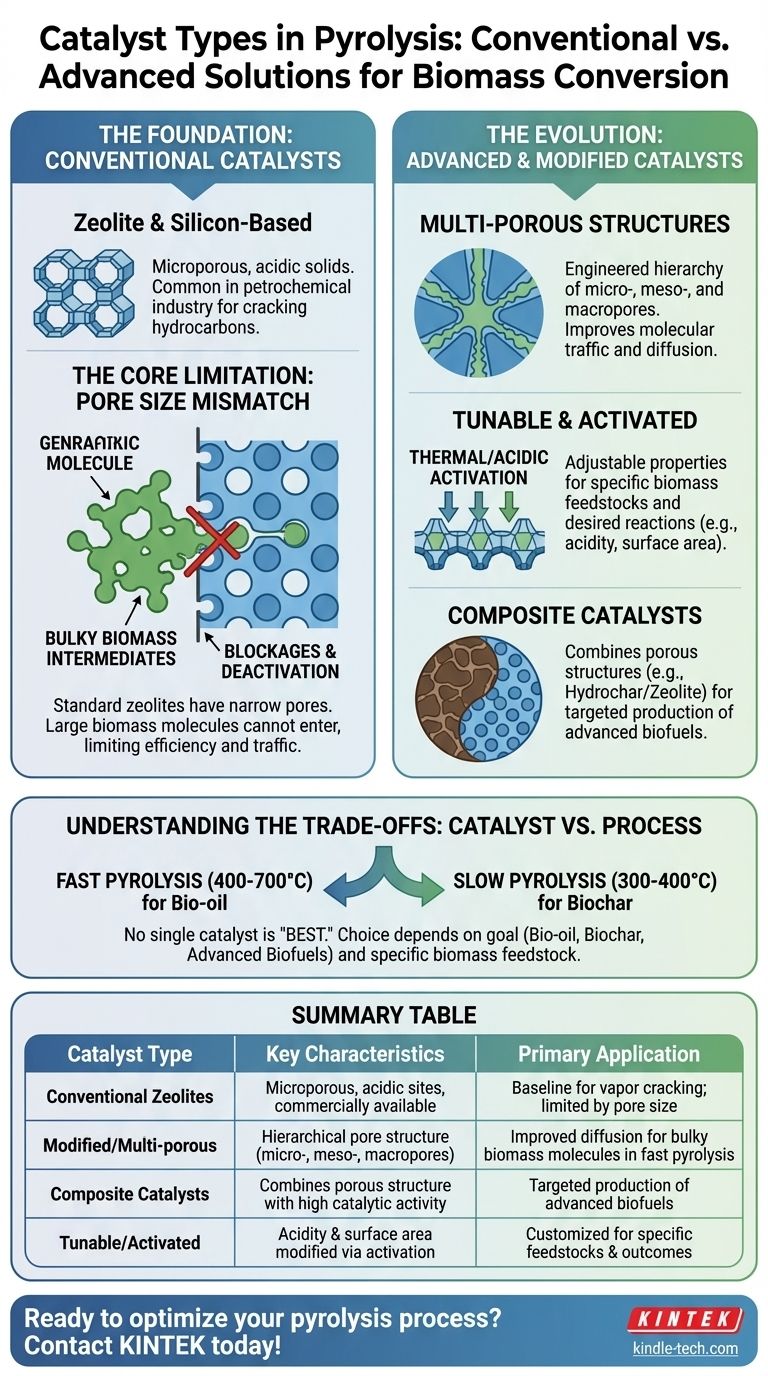

Die Grundlage: Konventionelle Katalysatoren

Konventionelle Katalysatoren dienen als Basislinie für die Pyrolyse, weisen jedoch erhebliche Einschränkungen auf, wenn sie auf Biomasse angewendet werden. Das Verständnis dieser Einschränkungen ist der Schlüssel zum Erkennen der Notwendigkeit fortschrittlicherer Lösungen.

Zeolith- und Siliziumbasierte Katalysatoren

Zeolithe sind mikroporöse, kristalline Feststoffe, die üblicherweise in der petrochemischen Industrie verwendet werden. Ihre gut definierte Porenstruktur und sauren Zentren machen sie wirksam beim Cracken von langkettigen Kohlenwasserstoffen in kleinere, wertvollere Moleküle.

Aufgrund ihres nachgewiesenen Erfolgs und ihrer kommerziellen Verfügbarkeit waren Zeolithe eine natürliche erste Wahl für Forscher, die die katalytische Veredelung von Pyrolysedämpfen untersuchten.

Die Kernbeschränkung: Porenmaß-Fehlanpassung

Das Hauptproblem bei konventionellen Katalysatoren ist physikalischer Natur. Die natürlichen Polymere in der Biomasse, wie Zellulose und Lignin, zerfallen in sperrige molekulare Zwischenprodukte.

Diese großen Moleküle können nicht leicht in die engen Poren von Standardzeolithen eindringen, was zu Verstopfungen und einer schnellen Deaktivierung des Katalysators führt. Dieses Problem des „molekularen Verkehrs“ schränkt ihre Effizienz und Eignung für großtechnische Biomasseanwendungen erheblich ein.

Die Entwicklung: Fortschrittliche und Modifizierte Katalysatoren

Um die Mängel konventioneller Katalysatoren zu überwinden, haben Forscher innovative Methoden entwickelt, um Katalysatoren speziell für die Anforderungen der Biomassepyrolyse neu zu gestalten.

Schaffung multiporer Strukturen

Die direkteste Lösung besteht darin, Katalysatoren mit einer multidimensionalen Struktur zu konstruieren. Dies beinhaltet die Schaffung einer Hierarchie von Porengrößen: Mikroporen für chemische Reaktionen und größere Meso- und Makroporen, die als Autobahnen für sperrige Moleküle dienen, um in den Katalysator einzudringen.

Diese verbesserte Struktur fördert die Kontrolle des molekularen Verkehrs, ermöglicht eine bessere Diffusion und erhöht die Anzahl der zugänglichen aktiven Zentren für die Reaktion.

Abstimmbare und Aktivierte Katalysatoren

Biomasse ist kein einheitliches Material; ihre Eigenschaften variieren erheblich zwischen Quellen wie Holz, Stroh oder landwirtschaftlichen Abfällen. Dies erfordert abstimmbare Katalysatoren, die angepasst werden können, um spezifische Reaktionen zu begünstigen.

Methoden wie die thermische oder saure Aktivierung können einen Katalysator wie natürlichen Zeolith modifizieren und so seine Oberfläche und Azidität verbessern. Diese Feinabstimmung ermöglicht es Betreibern, die Produktion wünschenswerterer Verbindungen aus einem bestimmten Ausgangsmaterial gezielt anzusteuern.

Verbundkatalysatoren: Die nächste Grenze

Ein fortschrittlicherer Ansatz beinhaltet die Entwicklung völlig neuer Materialien. Hydrokohle/Zeolith-Verbundkatalysatoren sind ein hervorragendes Beispiel.

Durch die Kombination der porösen Struktur von Hydrokohle (ein Produkt der Biomassebehandlung) mit der katalytischen Aktivität von Zeolithen lösen diese Verbundwerkstoffe Diffusionsbeschränkungen. Sie sind besonders vielversprechend für die Herstellung fortschrittlicher Biokraftstoffe wie Biodiesel und Biogasoline.

Die Abwägungen verstehen: Katalysator vs. Prozess

Die Wahl eines Katalysators kann nicht isoliert getroffen werden. Sie ist tief mit den Prozessbedingungen der Pyrolyse und der spezifischen Art der verwendeten Biomasse verwoben.

Warum es keinen einzigen „besten“ Katalysator gibt

Der ideale Katalysator hängt vollständig von Ihrem Ziel ab. Die schnelle Pyrolyse, die hohe Temperaturen (400–700 °C) nutzt, um die Menge an flüssigem Bioöl zu maximieren, erfordert einen Katalysator, der Dämpfe schnell cracken kann.

Im Gegensatz dazu kann die langsame Pyrolyse, die niedrigere Temperaturen (300–400 °C) zur Herstellung von Biokohle verwendet, einen Katalysator nutzen, um die Endmerkmale der Kohle zu beeinflussen, anstatt Dämpfe zu cracken. Ein für den einen Prozess optimierter Katalysator ist selten für den anderen optimal.

Die Herausforderung der Biomassevariabilität

Die chemische Zusammensetzung des Biomasse-Ausgangsmaterials bestimmt die Arten von Molekülen, denen der Katalysator begegnen wird. Ein Katalysator, der bei landwirtschaftlichen Abfällen mit niedrigem Ligningehalt gut funktioniert, kann bei Hartholz mit hohem Ligningehalt schlecht abschneiden.

Daher erfordert ein erfolgreiches katalytisches Pyrolysesystem einen ganzheitlichen Ansatz, bei dem der Katalysator nicht nur zum Prozess, sondern auch zur spezifischen chemischen Beschaffenheit des Eingangsmaterials passt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer katalytischen Strategie erfordert ein klares Verständnis Ihres primären Ziels. Unterschiedliche Ziele erfordern unterschiedliche Arten von Katalysatoren und Prozessbedingungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute an flüssigem Bioöl liegt: Priorisieren Sie Katalysatoren mit multiporen Strukturen und hoher Azidität, wie modifizierte Zeolithe, die in einem Reaktor für schnelle Pyrolyse verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertiger Biokohle liegt: Die Rolle des Katalysators ist bei der Prozesskontrolle der langsamen Pyrolyse zweitrangig, aber Additive können verwendet werden, um das endgültige Kohleprodukt zu funktionalisieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher, spezifischer Biokraftstoffe liegt: Untersuchen Sie aufkommende Verbundkatalysatoren, wie Hydrokohle/Zeolith, die eine größere Kontrolle über die endgültige chemische Zusammensetzung des flüssigen Produkts bieten.

Letztendlich hängt eine effektive Biomassepyrolyse von der Entwicklung eines katalytischen Systems ab, das das Ausgangsmaterial, den Prozess und das gewünschte Endprodukt in Einklang bringt.

Zusammenfassungstabelle:

| Katalysatortyp | Schlüsselmerkmale | Hauptanwendung |

|---|---|---|

| Konventionelle Zeolithe | Mikroporös, saure Zentren, kommerziell erhältlich | Basislinie für die Dampfspaltung; durch Porengröße bei Biomasse begrenzt |

| Modifizierte/Multipore Katalysatoren | Hierarchische Porenstruktur (Mikro-, Meso-, Makroporen) | Verbesserte Diffusion für sperrige Biomassemoleküle bei schneller Pyrolyse |

| Verbundkatalysatoren (z. B. Hydrokohle/Zeolith) | Kombiniert poröse Struktur mit hoher katalytischer Aktivität | Gezielte Herstellung fortschrittlicher Biokraftstoffe (Biodiesel, Biogasoline) |

| Abstimmbare/Aktivierte Katalysatoren | Azidität und Oberfläche durch thermische/saure Behandlung modifiziert | Maßgeschneidert für spezifische Biomasse-Ausgangsmaterialien und gewünschte Ergebnisse |

Bereit, Ihren Pyrolyseprozess mit dem richtigen Katalysator zu optimieren?

Die Wahl des Katalysators ist entscheidend für das Erreichen Ihrer spezifischen Ziele, sei es die Maximierung der Bioölausbeute, die Herstellung funktionalisierter Biokohle oder die Erzeugung fortschrittlicher Biokraftstoffe. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die auf Ihre Forschungs- und Entwicklungsbedürfnisse bei der Biomasseumwandlung zugeschnitten sind.

Unsere Experten können Ihnen bei der Auswahl der richtigen Werkzeuge zur Prüfung und Bewertung der Katalysatorleistung für Ihr einzigartiges Ausgangsmaterial und Ihre Prozessbedingungen helfen.

Kontaktieren Sie KINTELK noch heute, um zu besprechen, wie unsere Lösungen Ihre Pyrolyseeffizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Automatische Labor-Heißpresse

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Kundenspezifischer PTFE-Teflon-Hersteller für Magnetrührstäbe

Andere fragen auch

- Ist Pyrolyseöl schädlich? Die Risiken dieses reaktiven Biokraftstoffs verstehen

- Was sind die Vorteile, wenn man sich über die neuesten ULT-Gefriertechnologien auf dem Laufenden hält? Kosten sparen & Nachhaltigkeit fördern

- Wie ermöglicht die Sputtertechnik die Beschichtung wärmeempfindlicher Materialien? Leitfaden zur effizienten Kaltabscheidung

- Warum wird eine Argon-Glovebox mit hoher Reinheit für die Herstellung von Rohstoffen für das Fluoridsalzsystem LiF-ThF4 benötigt?

- Warum ist ein Laborofen für die Vortrocknung von Zeolith-Titanat-Photokatalysatoren erforderlich? Sicherstellung der strukturellen Integrität

- Welche Produkte können aus Biokohle hergestellt werden? Von Erde bis Filtration & Bauwesen

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Was sind die Auswirkungen der Temperatur auf den Metallbearbeitungsprozess? Beherrschen Sie Festigkeit, Duktilität und Mikrostruktur